Из чего можно сделать колеса для игрушечной машинки

Обновлено: 04.05.2024

Приветствую Вас, мои подписчики и гости канала о секретах и нюансах производства деревянных игрушек! Поговорим про деревянные игрушки на колесиках и способы улучшения плавности и скорости хода . Благодарю за лайк и подписку! Приятного прочтения!

Изготовление деревянных каталочек и машинок требует знаний нюансов, которые позволят обеспечить игрушке плавный ход.

Я предпочитаю просверливать под ось в корпусе машинки отверстие насквозь и делать единую ось на два колеса. Вариант, когда каждое колесо крепится независимо, на отдельной оси, мне кажется более сложным в ровной настройке колес при приклеивании. Колеса будут иметь независимый угол отклонения относительно друг друга, что может тормозить ход каталки от прямолинейной траектории движения по сравнению крепление на единой оси.

Само отверстие в корпусе машинки тщательно шлифую самым тонким шлифовальным барабаном на осциляционно-шпиндельном шлифовальном станке. Оси я покупаю или точу самостоятельно.

Можно также пройтись по оси шлифовальной губкой, чтобы убрать все шероховатости на ней и покрыть ее масло-воском (за исключением мест, где будут приклеиваться колеса).

Если деревянные оси тонкие, то можно использовать соломинку от коктейля пластиковую. Установить ее на ось и потом поместить это в корпус машинки или каталочки.

Можно в корпус игрушки установить по две бронзовые втулки на каждую ось.

Итак, первыми тормозящими факторами могут быть шероховатости в отверстии корпуса самой каталочки, на деревянной оси и угол отклонения колес по отношению к линии траектории движения игрушки.

Вторым фактором может стать трение самого колеса о корпус игрушки.

Это можно устранить покрытием корпуса лаком или воском, либо установкой на ось стальных, медных шайб или сантехнических нейлоновых прокладок, между корпусом и колесом.

Либо токарным профилированием внутренней боковины колеса на небольшой конус для уменьшения площади трения. Как вариант использование деревянных шариков вместо колес.

Здравствуйте, меня зовут Дмитрий. Я владелец мастерской RadugaGrad . Делюсь полезными советами, практикой и хитростями по производству деревянных игрушек, хобби- проектов из дерева для домашней мастерской. Работаю простым набором электроинструмента и делаю самостоятельно различные приспособы.

На днях я выполнял небольшой заказ и поделюсь с Вами еще одним вариантом последовательности изготовления колес на деревянную игрушку с использованием моего Приспособления для идеально круглых колец деревянной пирамидки .

Изготовление деревянных колес для каталочек и машинок ручной работы в домашней мастерской. Использую миниатюрное сверло!

Ситуации в жизни домашней столярной мастерской бывают разные и на практике ценно умение мастера делать самостоятельно "комплектующие" (колеса, оси и круглые палочки , подвижные соединения и т.п.), "расходники" (клеить шлифовальные ленты и шлифовальные втулки , менять их длину ) и освоение приемов упаковки в термопленку без дорогостоящего инструмента.

Благодарю за лайк и подписку! / Канал на Ютуб / Давайте доведем число подписчиков канала до 10 000 тысяч! Приятного прочтения!

На ленточном станке я нарезал плашки толщиной 12 мм. Циркулем нарисовал круги и не заступая за линию карандаша, с запасом примерно 1 мм по внешнему контуру, вырезал круги. Это мои будущие колеса.

Изготовление деревянных колес для каталочек и машинок ручной работы в домашней мастерской. Использую миниатюрное сверло!

Особенность данного способа в том, что я не старался резать идеально ровно- в этом нет необходимости- все неровности сгладит шлифовальная машинка.

Изготовление деревянных колес для каталочек и машинок ручной работы в домашней мастерской. Использую миниатюрное сверло!

Я только немного модернизировал свое приспособление для шлифования колец пирамидки , закрепил эту приспособу струбцинами на наклонной столешнице самодельного шлифовального короба и вклеил тонкий металлический штифт (на нем будет вращаться заготовка будущего колеса)

Изготовление деревянных колес для каталочек и машинок ручной работы в домашней мастерской. Использую миниатюрное сверло!

В будущих колесах я тонкими сверлами просверлил отверстия под вращение на металлическом штифте. При сверлении я ориентировался на ц ентральный след укола от иглы циркуля.

В производстве деревянных игрушек меня уже несколько лет выручает набор сверл от Dremel. Он включает сверла диаметром от 0,8 до 3,2 мм. В наборе 7 штук.

Специфика производства деревянных игрушек в том, что детали и нужные диаметры отверстий бывают довольно миниатюрного размера и стандартные сверла по дереву не подходят. В таком случае я и беру свой миниатюрный набор. Кстати, вы его можете довольно часто увидеть в моих видео. В моем наборе осталось уже четыре сверла, причем сломались не самые тонкие :)

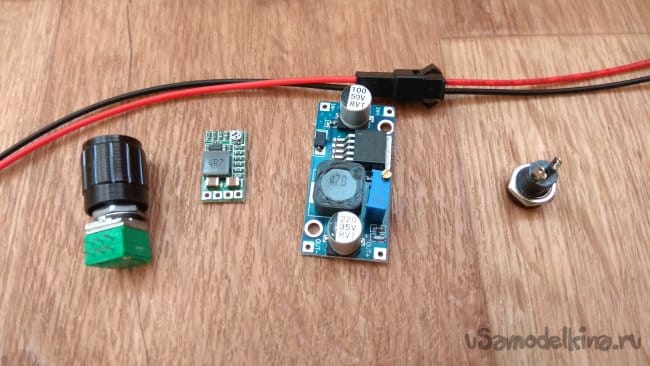

Для модернизации и тюнинга понадобятся:

- три Li-Ion аккумулятора формата 14500;

- плата защиты BMS 3S;

- понижающий DC-DC преобразователь LM2596 для питания машинки;

- понижающий DC-DC преобразователь HW-613 для светодиодной ленты (в процессе объясню его назначение);

- переменный резистор (от него впоследствии отказался);

- контроллер светодиодной ленты;

- светодиодная лента RGB;

- индикатор заряда аккумулятора;

- блок зарядки Li-Ion аккумуляторов 12,6В 0,5А (сейчас внешне такие же продают с заявленным током 1А, но вот выдает ли его зарядное…);

- разъем для подключения блока зарядки.

Используемые инструменты:

- шуруповерт (или дрель), набор сверел;

- термопистолет;

- мультиметр;

- паяльник:

- отвертки;

- кусачки;

- скальпель.

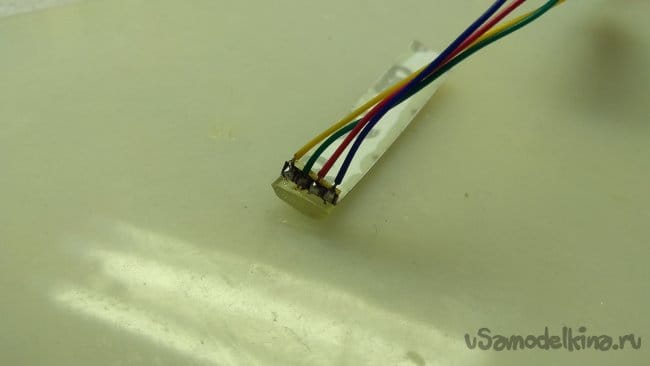

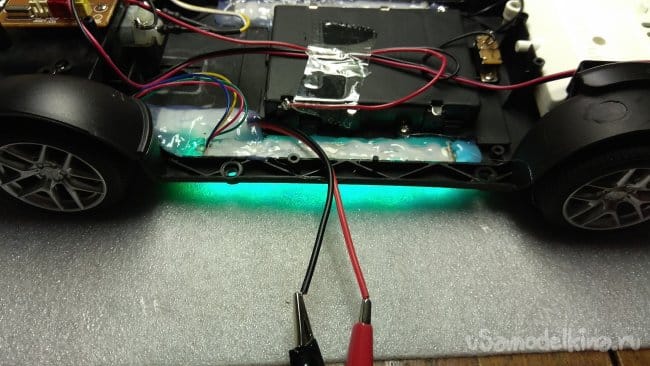

Для начала проверил работу контроллера светодиодной ленты. С одной стороны на контроллер подается питающее напряжение, с другой стороны к четырехконтактному разъему подключается RGB лента. Ответной части разъема у меня не было, решил выпаять разъем и припаяться напрямую к плате контроллера.

Контроллер рабочий, приступаю к монтажу RGB ленты. Конструктивно лента состоит из сегментов по три светодиода. Примерил ленту. Спереди и сзади машинки будет стоять один сегмент, между колесами по два сегмента.

Почему не монтировал ленту снаружи: у машинки небольшой клиренс, может цеплять лентами за предметы на полу, вдобавок ленты будут видны, это не очень красиво.

Повторяю все операции на передней части машинки.

Займемся боковыми сторонами. Использую крепежное отверстие в качестве ориентира крайнего светодиода. Для разметки воспользовался малярным скотчем.

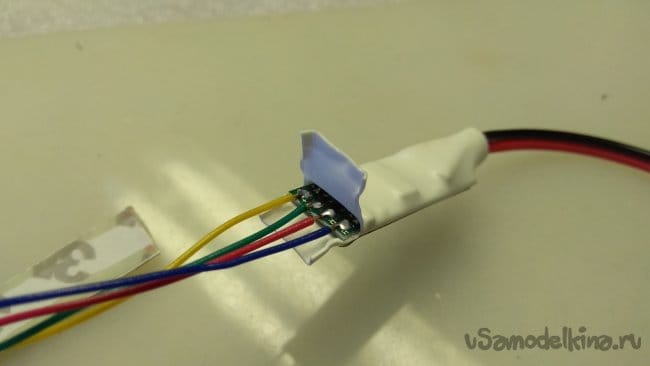

Займемся лентами. Необходимо добраться к контактным площадкам. Аккуратно поддеваю ленту, отделяя ее от защитного силикона.

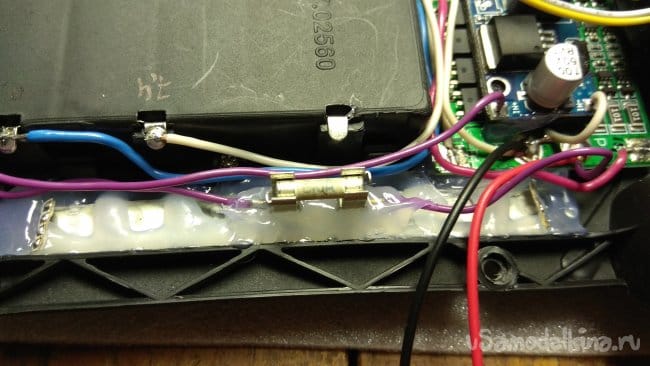

Следующий этап: вклеивание светодиодных лент.

Для монтажа воспользовался термоклеем. Оказалось, что клей не липнет к силикону, поэтому буду фиксировать ленту сверху. Прикладываю светодиодную ленту и заливаю ее по периметру термоклеем.

Снаружи заливаю отверстия. На остальных участках я отказался от заливки. Выглядит не аккуратно, да и необходимости заливке нет. Родная силиконовая защита на ленте весьма надежна.

Устанавливаю светодиодные ленты по бокам. Клеил в несколько этапов, чтобы добиться плотного прилегания лент к корпусу.

Контроллер светодиодной ленты первоначально планировал установить заподлицо с корпусом, но потом решил просто просверлить три отверстия в корпусе напротив кнопок управления. Ведь кнопками не будут пользоваться часто, а скорее всего почти никогда. Максимум средней кнопкой для отключения подсветки.

Измерил ток потребления. Одна боковая полоска потребляет около 100мА, соответственно общее потребление только светодиодной подсветки будет около 300мА, что многовато, с учетом того, что емкость аккумуляторов всего 900мА/ч. Изначально хотел поставить аккумуляторы формата 18650 емкостью 3000мА/ч, но они не влезли по высоте. Решил снизить ток потребления светодиодной ленты. Оказалось, что ленте вполне хватает 9В для нормального свечения.

Воспользовался компактным понижающим DC-DC преобразователем. В итоге ток снизился до 120мА в максимуме, когда горят все три RGB кристалла.

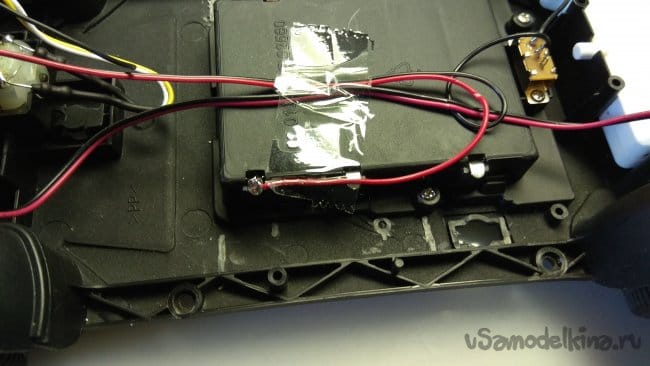

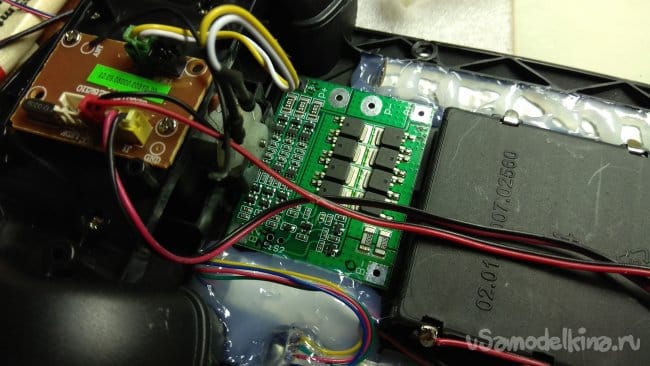

Соединяю контакты батарейного отсека с платой BMS. Сверху на плату BMS приклеил на двустороннюю клейкую ленту понижающий DC-DC преобразователь LM2596, дополнительно закрепив каплями термоклея.

Следующий этап: питание машинки.

Первоначально хотел поставить переменный резистор для плавного изменения напряжения и соответственно скорости. От этой идеи решил отказаться. Основная причина - не нашел подходящего места для переменного резистора, да и переменного резистора нужного номинала 470Ом не нашел, только подстроечный, что не очень удобно. И потом, скорость при снижении напряжения не так сильно меняется, как мне хотелось, а опускать напряжение питания ниже 5В не стал, опасаясь нестабильной работы электроники машинки. Ведь зачем-то производитель для питания поставил пять батареек.

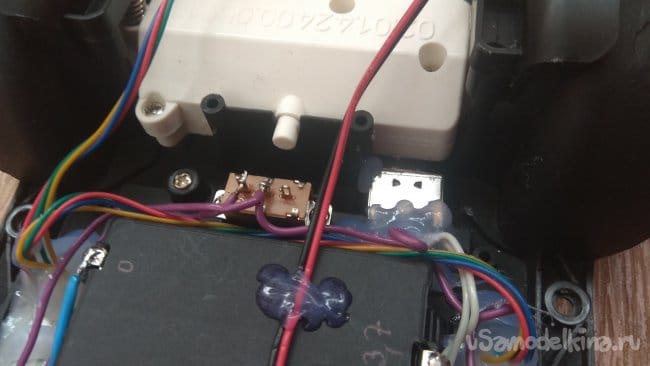

Решил поставить в регулировочную цепь DC-DC преобразователя вместо штатного подстроечного резистора два постоянных резистора (1 кОм и 470 Ом) и выключатель, который замыкает один из резисторов (470 Ом). В результате получил две скорости: номинальную и пониженную.

Во время включения питания машинка моргает передними фарами и задними фонарями, пока не нажать на кнопки пульта. После этого фары и фонари гаснут и зажигаются соответственно во время движения вперед или назад. Если машинка не двигается и подсветка выключена, не понятно, включено питание или нет. На DC-DC преобразователе есть светодиод индикации работы, но он светит тускло и находится внутри корпуса. Пришла идея установить светодиодные противотуманки. Заодно они добавят света при езде в темное время суток.

Просверлил пару отверстий и закрепил в них светодиоды термоклеем.

Разъем для зарядки вывел сбоку. Пришлось немного подрезать пластиковый держатель шарнира двери. Дополнительно закрепил разъем термоклеем.

Самые внимательные конечно же заметили отсутствие индикатора оставшегося заряда аккумулятора. Дело в том, что для большого индикатора с ЖК экраном места для установки не оказалось, он слишком массивный, а тоненький черный с пятью светодиодами и кнопкой я покупал для модернизации шуруповертов, он для четырех аккумуляторов. Для него есть отличное место установки под BMS. Возможно установлю позже, заказал пару тонких индикаторов 3S на Aliexpress.

Приобрели на днях вот такой вот симпатичный грузовичок ЗИЛ-5301 "Бычок". К сожалению с ним в комплекте не оказалось запасного колеса, которое должно было крепиться сзади к раме. Не долго думая, решил по быстрому слепить формочку и отлить недостающее колесо из эпоксидной смолы. Благо, есть с чего снимать слепок и делать копию, к тому же ещё не успел выбросить остатки желатина от всех этих форм. Вот только пришлось сначала немного помучиться, чтобы снять колёса с передней оси грузовичка. После чего, форма для копии колеса, была сделана буквально за несколько минут, куда дольше сохла сама эпоксидка в этой форме.

Собственно вот здесь должна была крепиться запаска этого ЗИЛ-ка (фото ниже). Сейчас же в этом месте пока гуляет ветер :-)

Из полосы пластика сворачиваем кольцо (опалубку) чуть больше самого колеса. Старайтесь не делать очень широкую форму, так как в последствии при разрезании формы, сложно будет искать середину шины, ибо толстая масса желатина плохо просвечивается. Идеальный вариант, это когда толщина стенок желатина вокруг детали, лежит в пределах 5-10 мм. Но это опять таки всё зависит от размеров самой детали, в моём случае, это колесо диаметром около 15 мм.

Разогреваем желатин и заполняем на треть или половину, нашу пластиковую опалубку. Затем даём остыть этой подложке, Это нужно для того, чтобы при погружении колеса в горячую массу, оно не опустилось на дно, а осталось в середине нашего резинового цилиндра.

Окунаем колесо в горячую массу и хорошенько промазываем кисточкой все щели и вогнутости на колёсном диске. Не забываем про рисунок протектора на шине. В общем, чем тщательней обмажете, тем более качественнее будет отпечаток, и соответственно меньше будет в последствии пузырей на копии колеса. Если погружаемая деталь довольно массивная, то после погружения в массу, даём ей какое то время, чтобы она прогрелась до температуры желатина.

После того как колесо обмазали и избавились от всех воздушных пузырей на нём. Не щёлкая долго варежкой, цепляем его пинцетом и переносим на заранее подготовленную желатиновую подушку. При этом надо постараться зачерпнуть самим колесом побольше желатина, чтобы как бы приклеить его к основанию. К тому же меньше будет шансов, опять нахватать пузырей при переносе колеса в опалубку. После чего выравниваем колесо, чтобы оно лежало горизонтально и посередине. При необходимости, доливаем ещё желатина, заполняя тем самым опалубку до самых краёв.

После остывания массы, можно смело разматывать пластик с этого резинового цилиндра.

Делаем надрез и извлекаем резиновый оригинал колеса. Надо постараться попасть в торец шины, вот именно по этой причине, желательно делать стенки формы не очень толстыми. Так как в этом случае, положение колеса хорошо прощупывается пальцами, а иногда его даже видно на просвет. Надрез делаем не очень длинный, где то на треть меньше диаметра самого колеса. Через большой надрез, неудобно будет заполнять форму, ибо эпоксидка будет вытекать.

Не спеша заполняем форму смолой, чтобы воздух успевал выходить. Зубочисткой или иной палочкой, распределяем смолу по всем углам и пазам формы, чтобы избавиться от воздушных пузырей, а в последствии и раковин на колесе. Нежно схлопываем половинки, при необходимости, подпираем чем нибудь, чтобы створки не раскрывались.

В моём случае, одна из половинок разрезанной формы, просела чуть ниже и никак не хотела выравниваться, в результате шов был как ступенька. Поэтому выждав когда смола станет менее текучей (густой), положил форму на бок и сверху слегка придавил грузом. После этого, ступенька исчезла и шов выровнялся заподлицо. Так же не следует сдавливать форму очень сильно ибо может произойти схлопывание половинок в сердцевине и в результате на выходе мы получим отдельно шину, и отдельно фрагмент колёсного диска.

Иногда удаётся извлечь эпоксидные отливки без разрезания формы, например как этот череп-брелок. Но здесь этот способ не прокатил, отливка прилипла намертво, пришлось разрезать и разрывать форму.

На фото ниже, фрагменты разорванного желатина, который остался в щелях колёсного диска. Но все эти остатки резины, легко смываются горячей водой из под крана, ибо желатин прекрасно плавится и растворяется в воде. При этом даже не нужно пытаться вычищать остатки всякими зубочистками. Только перед этим, старайтесь выдержать отливку из эпоксидки не менее суток, на воздухе или в самой форме. Так как не полностью схватившаяся эпоксидная смола, начинает покрываться белёсым налётом в горячей воде. Сам я опыты не ставил, но возможно эта водяная баня на полусырой отливке, скажется в последствии на детализации самой детали.

Собственно, наше колесо собственной персоной, после водных процедур :-)

На просвет хорошо видно насколько тонка перемычка между лицевой и задней частями колеса. Именно по этой причине, не следует сильно сдавливать форму после заполнения её смолой, так как две половинки формы могли соединиться, и эта перегородка просто исчезла бы.

Чуть ниже на фотке, результат других моих экспериментов. Здесь к сожалению не полная 3D-копия колеса, но зато оно имеет более мощную осевую часть. К тому же, такая полуоткрытая форма легче в изготовлении, даже ось снимать не обязательно. Правда остаётся ещё решить проблему с центровкой и высверливания отверстия для металлической оси, в центре колеса.

Здесь отметил где прошёл шов от половинок формы. Хорошо видно что половинки формы соединились практически идеально. Если бы я не положил форму горизонтально, то скорее всего здесь была бы ступенька.

Тыльная сторона диска. Если на оригинале колеса, перед погружением его в желатин, залепить эти ямы хотя бы на половину, гипсом, картонкой или ещё чем. То можно будет не опасаться схлопывания половинок формы, ибо зазор станет больше, ну а диск соответственно толще.

Возле своего собрата, с которого собственно и отливалась эта копия.

Немножко видео с установленным на своё место, запасным колесом.

В общем результат клонирования мне очень понравился, есть конечно некоторые косяки в виде мелких раковин и пузырей, но они настолько ничтожны, что их даже не замечаешь (если не вглядываться). Надписи читаются, протектор угадывается, а больше вроде ничего и не нужно, тем более это колесо будет смотреть в пол :-) По крайней мере, теперь всегда можно отлить копию какого либо колеса вместе с колёсным диском, для какой нибудь из этих машинок в масштабе 1:43. Некоторые покрышки которых, имеют неприятное свойство плавить пластиковые диски на этих же машинках. Но так как этот вариант копирования несколько муторный, то им лучше пользоваться когда диск на какой либо машине полностью разъело. Поэтому не допускайте полного плавления диска, то есть чаще осматривайте свою коллекцию моделей, чтобы успеть принять меры. Кстати, ранее я уже выкладывал небольшую темку про отливку покрышек для машинок, там способ несколько проще этого, но зато сразу отливается куча покрышек, которые затем шлифуются и устанавливаются вместо резиновых.

Вообще-то, название не совсем полностью отражает процесс изготовления колес для радиоуправляемой машины, но без 3d печати не обойтись.

Решили мы с старшим сыном собрать радиоуправляемый автомобиль по проекту не безизвестного MrCrankyface. Если с деталями из PLA все более-менее понятно, то с колесами была полная засада. Решил изготовить из строительного силикона и крахмала.

Начитавшись умный статей:

3dtoday.ru/blogs/strtoint/of-the-tire-with-a-.

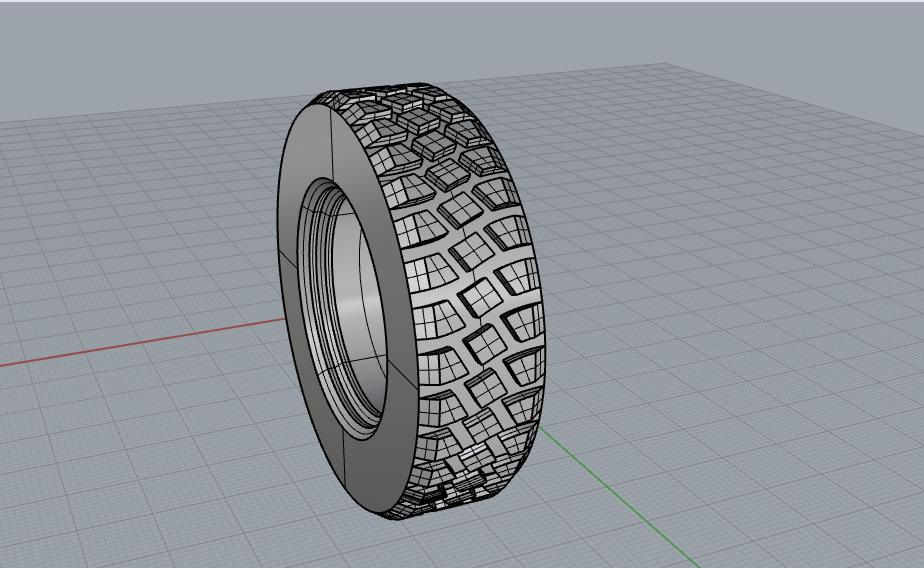

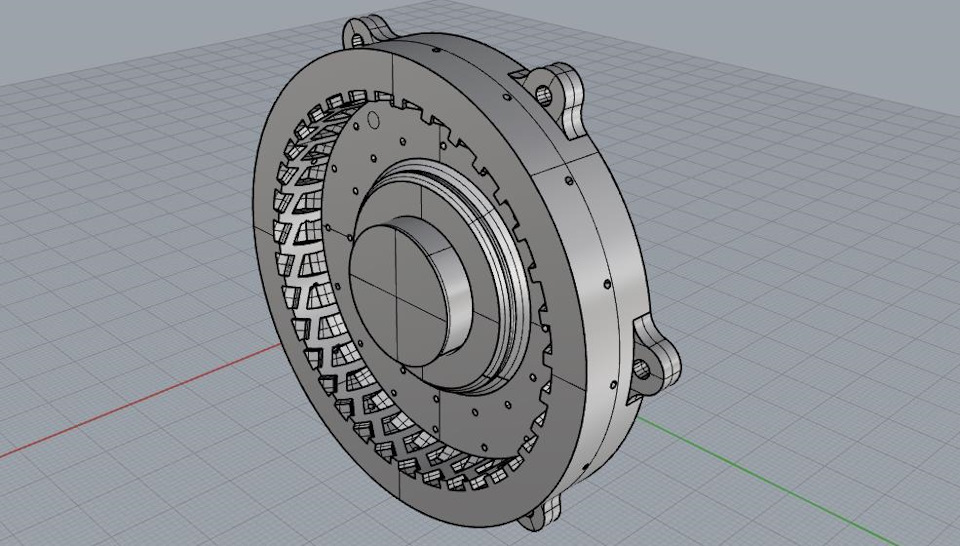

решил попробовать изготовить резину методом "силикон с крахмалом". Нарисовал колесо нужного мне размера,

Получил такой молд:

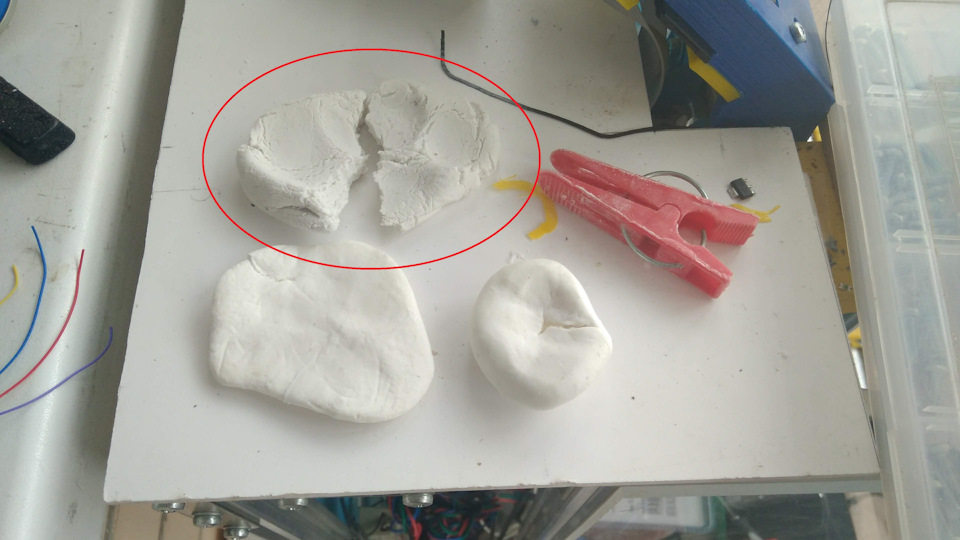

напечатал молды, заехал в хозмаг, купил герметик, но ошибся и взял акриловый, а не силиконовый… Замесил акриловый герметик с крахмалом, заложил в форму… Прошло около часа, но полимирезация так и не началась.

На фото — это масса с трещинами.

Попытался удалить месиво из форм… Поставил все сушиться в отрытом состоянии. Засохший акриловый герметик с силиконом потом вымачивал в тазике и вычищал щеткой. Тот еще гемор. Герметик засох на открытом воздухе, но пластичным не стал.

После от отмачивания вполне себе спокойно все очистилось.

На следующий день замесил уже силикон с крахмалом. Вроде получилось что-то похожее на резину. Решил попробовать сделать колесо. Набрал в тарелку 4,5 "нажима" пистолета для силикона, замесил с крахмалом, добавил черного колора, но видимо мало добавил, или плохо размешал, заложил массу в формы, зажал, поставил сушиться. Использовал примерно половину "замеса". Через полтора часа разобрал получившуюся конструкцию и извлек покрышку… Судя по всему, при проектировании прослабил размер, резина уж дюже легко снимается / надевается и проскальзывает при вращении.

Форму печатал черный PLA Greg-3d

Диск — фиолетовый PLA Printproduct

Заключение:

1. Акриловый герметик не подходит для этого дела.

2. Он отмывается водой и щеткой.

3. Для колеса такого размера достаточно 2 "нажима"

4. Нужно придумать как проще разъединять половинки.

Читайте также: