Из чего сделать гусеницы для игрушечного танка

Обновлено: 07.05.2024

Создание и разработка самоходной гусеничной техники – любимое и полезное занятие тех, кому нравится воплощать в металле разработанные на бумаге чертежи и схемы. Помимо техники с гусеницами существуют и другие аппараты, но, как правило, использование гусениц позволяет сделать технику более проходимой.

На практике применяет большое количество разнообразных вариантов каждой из частей аппарата, но, тем не менее, все они имеют общие черты. Одной из них, вызывающие большие проблемы при конструировании, является гусеничная часть – необходимый элемент техники. При ее изготовлении можно воспользоваться готовыми образцами, созданными на заводе, а можно пойти дальше, и применить один из способов изготовления гусеницы своими руками без особых затрат. Освоим его один раз, можно будет в дальнейшем не беспокоиться об этой проблеме, и совершенствовать навыки создания гусеничной техники, создавая гусеницы для трактора, или скажем, гусеницы для танка своими руками.

Виды гусениц

Гусеничные ленты подразделяются на несколько разновидностей:

- По материалу звеньев. Например, для тяжелой техники используются сборные ленты из металлических элементов, соединенных пальцами. Звенья могут изготавливаться по технологиям литья, штамповки или сварки. Для легких или самодельных машин используют резиновые гусеницы, отличающиеся сниженной массой и низким уровнем шума.

- По конструкции и типу смазки шарнира. В самодельных гусеницах на вездеход вместо шарниров часто используется эластичная лента с внутренним армирующим слоем, которая не требует смазки в процессе эксплуатации.

- По типу зацепления ведущего колеса и конструкции опорных катков. В самодельной технике используются стандартные колеса от легковых автомобилей, крутящий момент передается за счет силы трения. Встречаются гусеничные снегоболотоходы с металлическим ведущим колесом, которое оснащено зубьями для зацепления со звеньями гусеничной ленты.

Танк из подручных материалов для детей

Первый вариант потребует использования спичечных коробков. Это легкодоступный материал для каждого. Понадобится три коробка и два листа бумаги зеленого цвета.

- Используя первый лист покрываем два коробка.

- Вторым листом покрываем один коробок.

- Ставим образовавшиеся прямоугольники друг на друга и приклеиваем.

- Из остатков бумаги делаем дуло и крепим к корпусу. Вот первый танк и готов.

У каждой хозяйки можно найти моющуюся губку для посуды. Это уже почти готовый танк. Небольшой кусок отрезаем от губки и ставим на главный корпус, также делаем колеса (гусеницы) для танка и приклеиваем. Из зубочистки делаем дуло танка.

Зачастую во время праздников можно встретить съедобные танки. Их создают не только из выпечки, но и салатов. Это довольно красивое украшение для праздничного стола.Внимание точно привлечет.

Танк можно изготовить из любого материала который попадется под руку. Бумага, металлические фляжки, пластилин и даже кассеты от яиц.

Как подобрать для своего вездехода

При подборе гусеницы на уже построенный снегоболотоход требуется учитывать длину опорной плоскости и конструкцию ходовой части. В утилитарных вездеходах возможно использование гусеницы из покрышек (от колесных тракторов или сельскохозяйственной техники), которые лишены боковой части. Беговая дорожка надевается на штатные шины техники, для регулировки натяжения необходимо перемещать одну из осей. От корректности натяжения зависит ресурс самодельной гусеницы, при плохом контакте происходит ускоренный износ шин на колесах и внутренней части ленты.

Возможно применение гусеницы, изготавливаемой по технологии сварки из отдельных звеньев, которые соединяются пальцами на шплинтах. Конструкция аналогична используемой на гусеничных тракторах, в конструкцию ходовой части вездехода требуется ввести двойные опорные катки и ведущие колеса с зубчатым венцом. Недостатком является повышенный вес и шум при движении. Для снижения уровня шума устанавливаются резиновые накладки, которые требуется менять по мере износа.

Для машин заводского изготовления предлагаются оригинальные комплектующие.

Например, гусеница для вездехода «Штурм» изготовлена из монолитной эластичной ленты, оборудованной симметричными грунтозацепами. Движитель имеет ширину 500 мм, что позволяет передвигаться по грязи и снегу. В конструкции предусмотрены усилители, не позволяющее ленте сойти с колес при резких маневрах. На машинах «Странник» используются эластичные ленты из морозостойкой резины с внутренней армирующей сеткой, предусмотрены боковые зацепы для удержания.

Как сделать гусеницу своими руками

Для изготовления гусеничной ленты требуется подготовить комплектующие и инструменты:

- ленту от транспортера;

- металлический профиль прямоугольного сечения;

- крепежи;

- сварочный агрегат;

- оборудование для обрезки деталей (например, болгарку);

- электрическую дрель;

- гаечные ключи;

- молоток;

- приспособление для установки металлических элементов в резиновую ленту.

Общий алгоритм изготовления движителя:

- Нарезать металлический профиль на отрезки, соответствующие ширине будущего движителя.

- Деформировать элементы на оправке, добиваясь формирования зацепов на концах.

- Приварить на кондукторе наклонные упоры, предотвращающие сход гусеницы при движении с опорных катков.

- Прикрепить сваркой к внешней стороне отрезок арматуры, повышающий проходимость на зыбком грунте.

- Разрезать эластичное полотно на симметричные полосы, ширина отрезка определяется на стадии проектных работ.

- Просверлить или пробить в резиновом полотне отверстия, через которые крепятся металлические детали.

- Просверлить в звеньях отверстия для фиксации к резиновому основанию.

- Прикрепить звенья болтами, предусматривая установку металлической прокладки.

- Соединить концы полученного движителя стальными накладками и винтами с гайками, а затем установить конструкцию на вездеход.

- Отрегулировать положение натяжного ролика и проверить работоспособность машины. При обнаружении повреждений провести доработку и усилить конструкцию.

Чертежи

Перед тем как изготовить движитель, необходимо разработать чертежи будущей конструкции. В схеме учитываются точки установки опорных катков и ведущего колеса. Необходимо сделать натяжитель с дополнительным катком, который позволяет компенсировать растяжение ленты из резины или композита в процессе работы. Если планируется использование ведущего колеса с цевочным зацеплением, то прорабатывается конфигурация треугольных выступов, которые будут контактировать с соответствующими окнами в гусеничной ленте.

Установка

Полученная конструкция надевается на ходовую часть вездехода, на которой находится ведущее колесо и натяжной ролик. Резиновые покрышки располагаются по центру ленты, установка упоров и изгиб металлических элементов обеспечивают удержание гусеницы при маневрировании. Ведущие колеса изготовлены из стального барабана, на котором имеются накладки треугольного сечения.

Детали соединены между собой сваркой, колесо крепится к ступице ведущего моста болтами. В конструкции предусмотрены тормоза с раздельным приводом, позволяющие изменять направление хода.

Впечатления об игрушке

Как для своих денег, устройство вполне приличное. Антенну на танке, которая неоправданно длинная — скручаваем в дугу и зацепляем за корпус. Хватает полностью заряженных аккумуляторов примерно на 20 минут езды, что является отличным результатом. Стреляет он мощно, зарядов много. Единственный серьёзный недостаток — слабые гусеницы, хоть и резиновые. Но возможно просто такой экземпляр попался. А мы заканчиваем наш обзор. Оставайтесь с нами — впереди вас ждёт ещё немало разборок интересных электронных игрушек. С вами была творческая лаборатория сайта Элво

Радиоуправляемый танк является мечтой не только мальчишек, но и многих мужчин всех возрастов. Проще, конечно, купить радиоуправляемую игрушку, которыми заполнены магазины. Но, применив знания в области электроники, можно сделать радиоуправляемую модель танка на основе обычной сборной конструкции.

Поломки и возможность ремонта

К основным поломкам гусеничных лент, сделанных самостоятельно или в кустарных условиях, относят обрыв эластичного основания или изгиб металлических накладок. Для восстановления работоспособности конструкции требуется разобрать болтовые соединения и произвести замену вышедших из строя деталей. Рекомендуется производить профилактический осмотр движителя после каждой поездки, не допускается хранение вездехода с загрязненной ходовой частью.

При нарушении соосности катков возрастает нагрузка на ходовую часть и ленту. Причиной дефекта является разрушение подшипников или слабая затяжка болтов, удерживающих мосты на раме вездехода. Регулярный профилактический осмотр ходовой части самодельного снегоболотохода позволяет обнаружить и устранить неисправности до момента повреждения гусеничной ленты.

Порядок работы

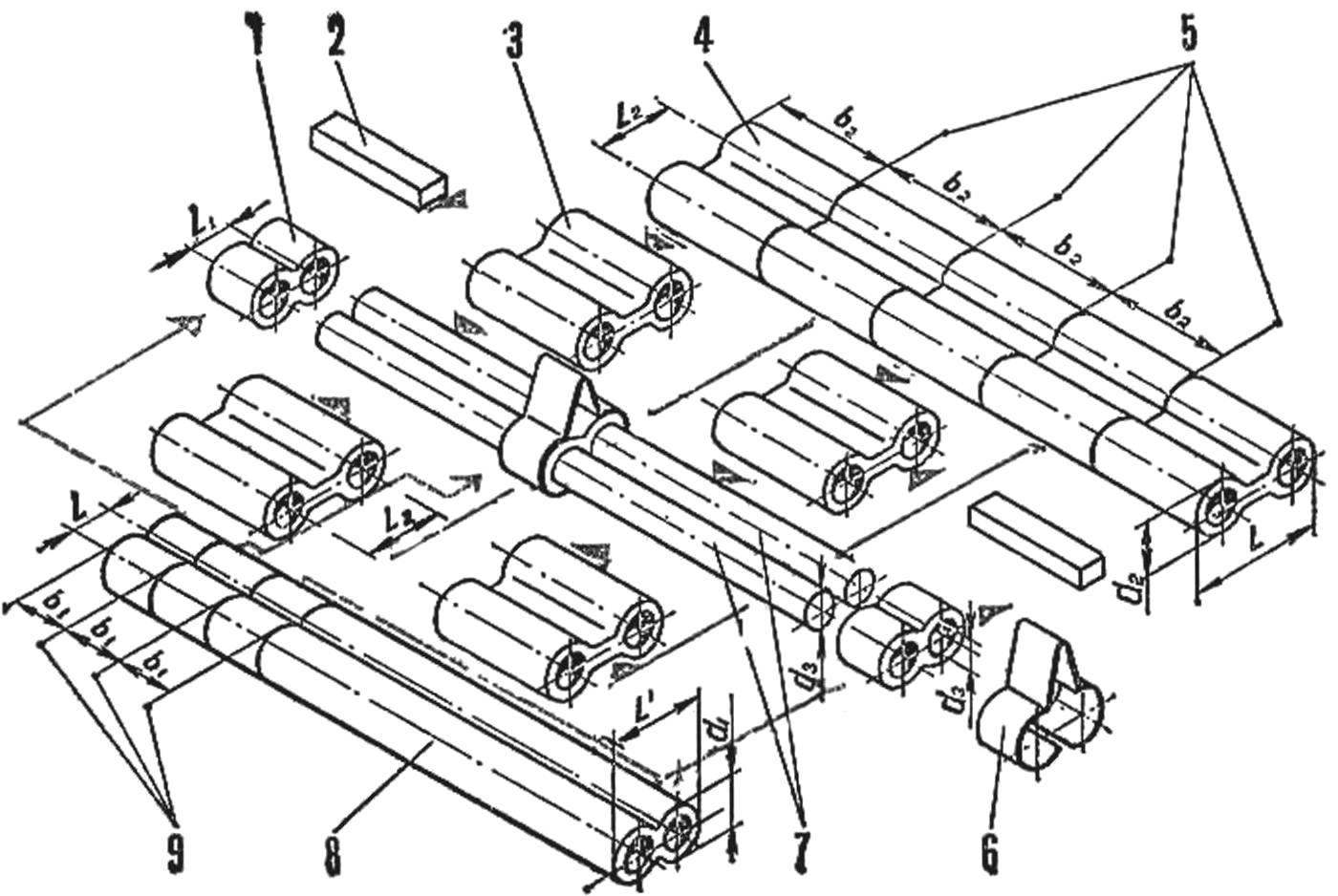

1. Изготовление танковых траков.

Траки можно взять из набора сборной модели, но они сделаны из пластика и это не совсем то, чего требует душа конструктора.

Форма для отливки траков:

1—4 — стальные пластины, 5 — детали, изготавливаемые, как грунтозацепы, 6 — более длинный стержень, 7 — короткий стержень, 8 — проволочный упругий палец.

- изготавливается форма для отливки траков, позволяющая производить до 90 траков за час, что вполне достаточно для одной гусеницы;

- перед заливкой (олова, свинца или их сплава) форму прогревают;

- через 30 секунд после заливки заготовка трака готова, для чего верхняя пластина проворачивается, и стержни вынимаются;

- лишние части металла снимаются напильником.

Это приспособление изготавливается в зависимости от размеров модели танка и формы трака.

2. Изготовление танковых гусениц.

- с помощью сверла в траках проделываются отверстия для пальцев;

- производится соединение траков с помощью пальцев (алюминиевый провод) и их склеивание.

3. Компоновка корпуса танка.

— устанавливаются двигатели (электромоторы), редуктор и аккумуляторные батареи; — монтируется плата приемника радиосигнала и антенна:

Настройка приемника заключается в раздвигании витков контурной катушки. Кроме того, подбирается емкость связи с антенной;

— корпус танка собирается целиком.

4. Производство передатчика.

— передатчик производится на основании следующей схемы:

Рис.2 Схема передатчика

Передатчик рассчитан на управление 12 разными нагрузками. Допускается одновременное нажатие от 4 до 8 кнопок, что дает возможность работать с моделью в разных режимах. В роли индикаторов исполнения команд выступают светодиоды. После окончания всех работ проводятся ходовые испытания танка.

Одним из наиболее ответственных узлов у машин на гусеничном ходу — танков, вездеходов, бронетранспортеров, тракторов, тягачей — является ходовая часть, в частности гусеницы. Их ленты, как известно, собирают из отдельных звеньев — траков, соединенных между собой пальцами. На каждом траке имеется рифленая поверхность — грунтозацепы, обеспечивающие надежное сцепление с грунтом. На стороне трака, обращенной к каткам, находится направляющий гребень, препятствующий сходу опорных катков с беговой дорожки гусеницы при движении модели, особенно во время разворотов.

В «Моделисте-конструкторе» публиковались предложения изготавливать траки гусениц, к примеру, методом точного литья из стали, силумина, пластмассы и даже вытачивать из дерева. Однако все эти способы сложны, трудоемки и требуют применения специального оборудования.

Предлагаю простой вариант изготовления гусениц для движущихся моделей. В школьном кружке юных техников или в домашних условиях при наличии простейшего слесарного инструмента можно сделать их из… электрического провода.

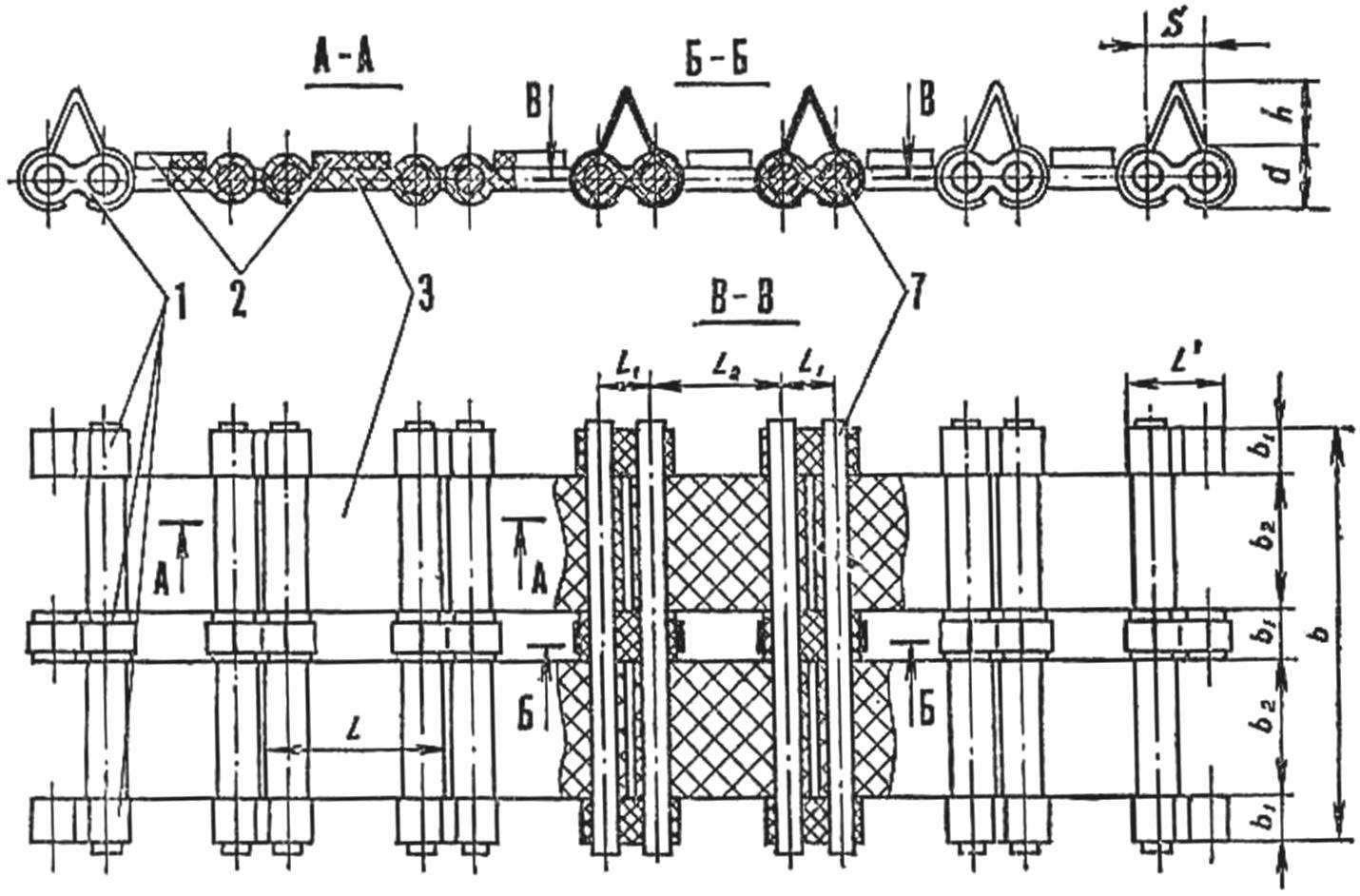

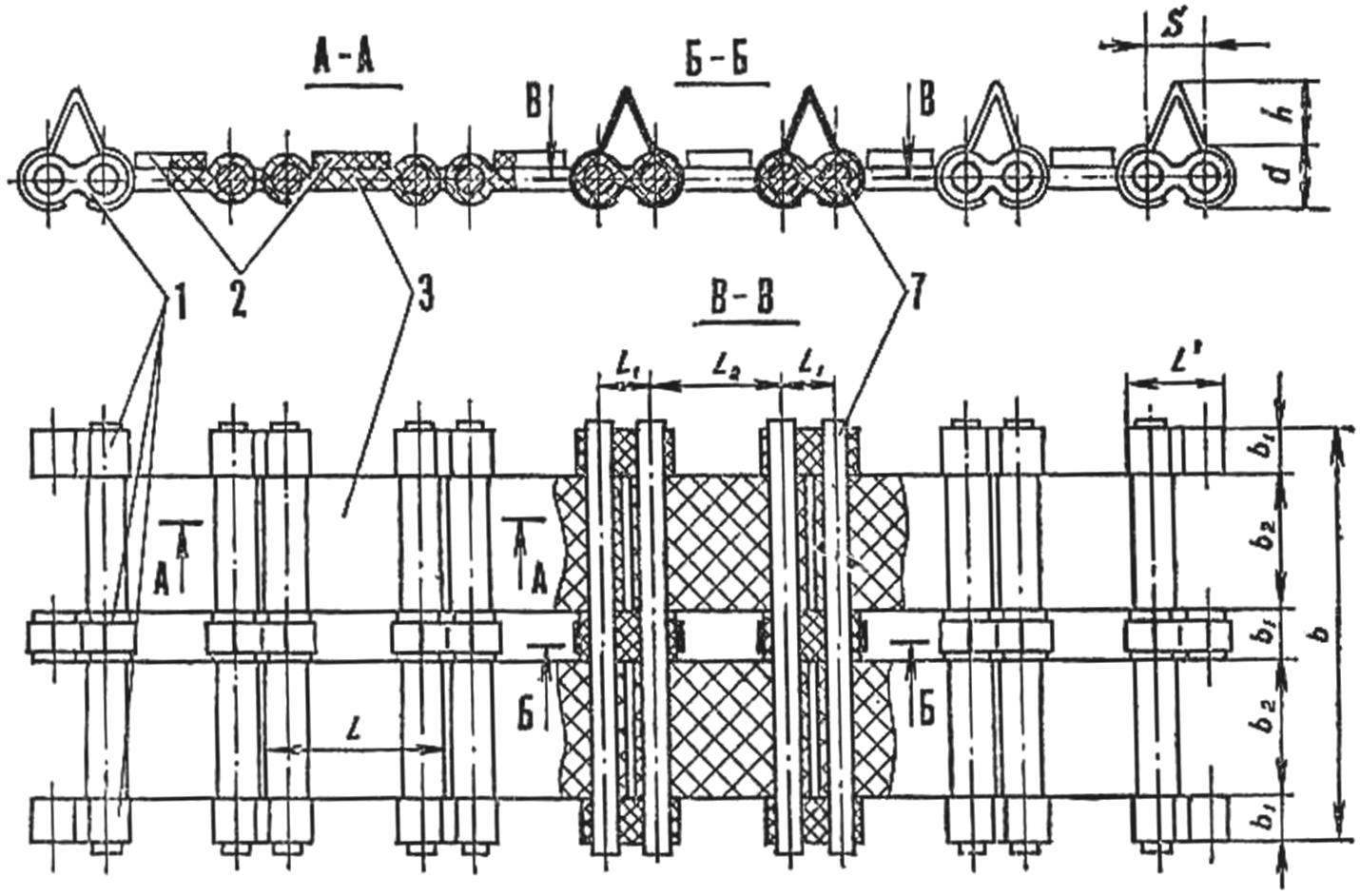

Лента гусеницы (см. рис.) состоит из соединительных муфт, опорных подушек, пальцев и направляющих гребней. Опорные подушки образуют две параллельные беговые дорожки, по которым катятся опорные катки. Для выравнивания поверхности дорожек наклеиваются резиновые или пластмассовые пластины соответствующей толщины. Крайние муфты приклеиваются к пальцам, чтобы предотвратить сдвиг элементов гусеницы. Направляющий гребень может быть установлен на средней муфте или на двух крайних, что позволяет использовать как двухдисковые, так и однодисковые опорные катки.

Перематываются гусеницы с помощью зубчатого или роликового колеса. В первом случае зубья входят во впадины между соединительными муфтами, а во втором ролики вступают в зацепление с направляющими гребнями. Изгиб гусеницы по направляющему и ведущему колесам обеспечивается вращением опорных подушек на параллельных пальцах. Для облегчения вращения опорных подушек осевой зазор между их торцами и торцами муфт должен составлять 0,3—0,5 мм. На опорных подушках гусениц моделей, изготовленных в масштабе 1 : 20, 1 : 15, установка специальных грунтозацепов необязательна.

Общий вид деталей траков и схема их сборки:

1 — соединительная муфта, 2 — накладка, 3 —- опорная подушка (половинка трака), 4 — заготовка для траков, 5 — линии разреза заготовки, 6 — направляющий гребень, 7 — пальцы, 8 — заготовка для соединительных муфт, 9 — линии разреза заготовки.

Порядок изготовления. Бытовой электрический двужильный провод с медной или алюминиевой проволокой в поливинилхлоридной изоляции марки ППВ 2X2,5 предварительно разрезается на куски длиной 300—400 мм. Проволока удаляется, а заготовки разрезаются ножом на элементы шириной В1 и В2.

Из проволоки нарезаются соединительные пальцы. Их длина должна быть на 1—2 мм больше общей ширины гусеницы. Направляющий гребень — из листовой жести толщиной 0,3—0,4 мм. Соединительные муфты, направляющий гребень и пластины ставятся на клее БФ-2.

Наиболее ответственная операция при изготовлении гусениц из изоляции проводов — разрезка заготовок. Сама сборка гусениц проста.

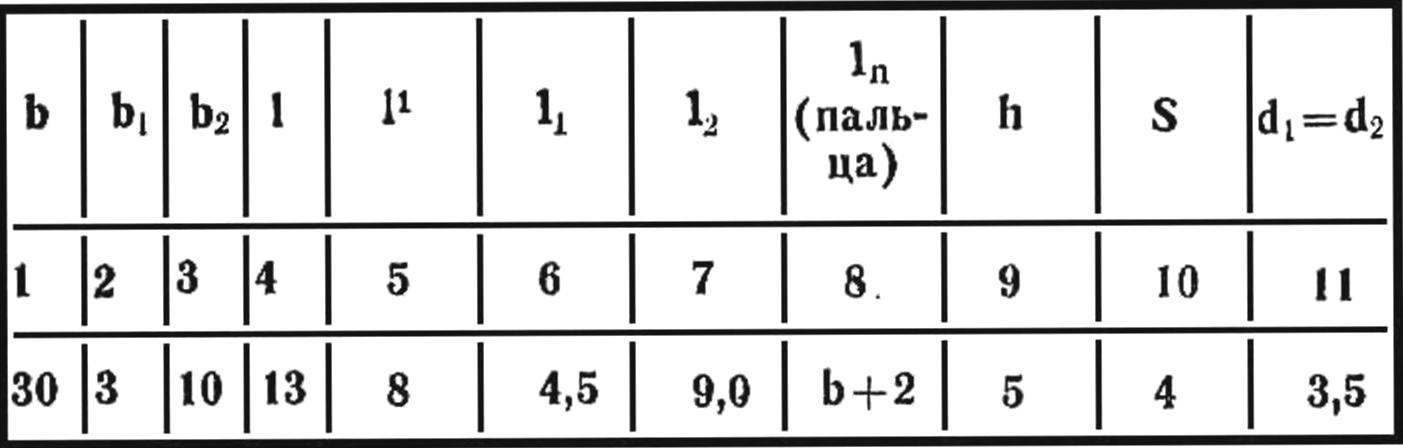

Для модели танка в масштабе 1 : 20 могут быть предложены элементы гусеницы следующих размеров, в мм:

b, b1, b2 — ширина гусеницы, трака и соединительной муфты соответственно; l и l 1 — длина трака и соединительной муфты соответственно; l1 и l2 — межцентровое расстояние отверстий соединительной муфты и трака.

. Кто-то отливает грунтозацепы или целиком траки из эпоксидки ( и выкладывают модели здесь, никто, вроде, особо не придирается к "небумажности"). Но это требует много форм для заливки + ждать минимум сутки, пока эпоксидка застынет (в противном случае - по 1 траку в сутки - не серьёзно). Вот относительно дешёвый и реально быстрый вариант (качество - уж оцените сами, как по мне - пойдёт):

Для формы:

1) берём ЛЮБОЙ силиконовый герметик

2) берём крахмал (у меня - картофельный, но, вроде, можно и кукурузный, не принципиально)

3) смешиваем как следует две эти гадости и месим до состояния, близкого к мягкому пластилину, при этом стараемся не увозиться в силиконе. Пропорции - наугад (можно при желании добавлять того или другого по мере необходимости, уверяю - поймёте сами сколько нужно).

4) Полученное "тесто" налепляем на мастер-модель (или как она там называется), приклеенную к какой-нибудь плоскости (я прилепил двухсторонним скотчем). Стараемся, чтобы "тесто" попало во все выемки на модели, т.е. вдавливаем его туда. Я ещё вставлял проволоку в проушины, чтобы под неё потом отверстия в форме получились.

Уже примерно через 2 часа Вы имеете вполне готовую застывшую форму (по-ходу, за счёт крахмала). Форма очень хорошо гнётся, при этом не ломается, так что из неё легко извлечь модель.

Материал для траков:

1) берём клей для приклеивания потолочной плитки ( например, "Титан" или любой другой, у меня вот какой-то "Антитансн")

2) берём крахмал.

3) насыпаем горсть крахмала на какую нибудь клеёнку/пакет(чтобы весь стол не уделать в крахмале), в серединке горки делаем вмятину, тула выдавливаем клей, ну, может, со столовую ложку или чуть больше.

4) замешиваем "тесто"; клей сверху присыпаем крахмалом, чтобы к рукам не прилипал. Месим "тесто" руками, пока оно по консистенции не станет как мягкий пластилин (1-2 минут хватает вполне)

5) Добавляем в "тесто" немного растительного масла и ещё мала-мала месим. Готово. Заворачиваем в пакетик, чтобы быстро не засыхало.

6)Отщипываем нужное количество "теста", вдавливаем его как следует в ранее изготовленную форму, сразу же срезаем излишки "теста" (я делаю это металлической линейкой, т.к. ножом можно повредить силиконовую форму), можно пригладить место, откуда срезали излишки. Всё, можно сразу же выдавливать деталь из формы, ждать, пока она засохнет - совсем не обязательно.

Как ни удивительно, на оттиске достаточно хорошо отображаются все мелкие детали.

Вот результат (после покраски):

А это мастер-модель из картона и форма из герметика+крахмала:

За час я настряпывал по 15-20 траков (долго - потому что я ещё проволочки в форму запихиваю, после того, как в неё "тесто" вмял, чтобы траки потом можно было подвижно соединить). Высыхает примерно за час-два, но это не принципиально, поскольку форма-то освобождается сразу.

визитная карточка

Как то загорелся желанием сделать радиоуправляемую копию танка Т-34, масштаб 1/16 (Ну нравится мне этот танк). Начал из самого сложного - гусениц. Если удастся их сделать, то сделать сам танк будет уже не проблема.

Многие делают гусянку из петель. Достаточно быстро, но не копийно. Да и подумав, что вряд ли удастся на собирать нужное количество петель (для такого масштаба нужны мелкие 3 см в ширину) сразу отказался от такого способа.

Второй вариант – отлитие из алюминия. Долго, проблематично, но можно получить практически копию траков. Собственно об этом методе хочу и рассказать, о проблемах и о моих способах их решения. Может кому ни будь, это поможет решится на создание своего танка.

С ходу возникает первая проблема – обеспечение повторяемости траков. Варианты решения: первый – создание мастер модели трака, с последующим изготовлением по нему форм из гипса; второй – отлитие траков в кокиль. Остановился на втором, так как он показался мне более простым.

Гусеница Т-34 состоит из двух видов траков, один с гребнем, второй без. Наиболее подробные чертежи траков, после долгих поисков, удалось найти в журнале Танкомастер за 2002г. №3. По ним в Rhino была создана 3д модель траков. Что очень упростило последующую работу.

Основой для кокиля послужил кусочек чугуна, в котором и был выфрезерован отпечаток трака.

Этапы обработки на фото.

Углубления под ребра жесткости и грунтозацепы делались 1мм фрезой.

Благодаря 3д модели основу кокиля выгрыз за день. Если честно, то сначала пробовал делать без нее, но испортил несколько заготовок и потерял неделю времени. Как говориться «Лучше день потерять и создать 3д модель, но потом за пять минут долететь»

Далее фрезеровал две стальные пластины в толщину трака, сложил их вместе и зажав вертикально в тисках, выбрал 3мм фрезой углубление по форме внешнего контура половины трака.

Осталось сделать форму для гребня. Основой послужили два кусочка уголка. Здесь важно сделать две поверхности под 90 градусов. Иначе потом будет щель.

Сложил все вместе, просверлил центровочные отверстия, вставил штифты, прошелся фрезой по торцам.

К уголкам приварил заливную горловину

Вот собственно кокиль в сборе

Для быстрого зажима на скорою руку сделал такую приспособу

Принялся к плавке алюминия, первая отливка.

Как говорится первый блин комом. Пришлось немного дорабатывать, расширил немного отверстие для заливки, подогнал детали, чтоб устранить щели. Второй блин тоже оказался комом. Путем проб и ошибок добился приемлемого результата.

Проблема оказалась в недостаточно прогретом кокиле, нужно прогревать его градусов до 400 перед отливкой. Прогревал на газовой плите. Также алюминий необходимо греть градусов до 800. Определял по цвету, светло вишневый цвет. Тогда все получается четко.

Таким же образом был сделан кокиль и для второго трака без гребня.

Вот собственно первая партия траков

Следующим этапом было сверление 1мм отверстий под соединительный палец. Вот тут возникла серьёзная проблема. Длина трака 31 мм, длина сверла 1 мм 35 мм, а режущей части всего 12 мм. За один проход просверлить не получается. Пришлось делать приспособление и сверлить с двух сторон.

Попробовал сверлить. Сломав с десяток сверл, так ничего и не просверлил. Сверла ломались, не проходя и первого выступа. Обратился за помощью на один из форумов по металлообработке. Спасибо людям, посоветовали применить СОЖ. Можно заменить ВДешкой, керосином, изопропиловым спиртом. Я использовал керосин. С ним сверление идет как по маслу.

Сделать гусеницы - вопрос времени. А с ним как раз напряжно. За один заход получается отлить 5 - 10 траков. Думаю, за месяц другой управлюсь.

На этом все. Был рад если моя статья была кому ни будь полезной или помогла решится начать делать свой танк. Всем удачи в моделизме и творчестве.

2. Вырезаю отверстия под зубья ведущих колес на выкройках внешней стороны траков (картон 0,5мм). Для этого я использую пробойник из поджатой медицинской иглы диаметром 3мм.

3. Этим же пробойником я делаю просечки по бокам выкроек траков.

4. Разрезаю выкройки на отдельные траки.

5. Из ленты подвеса штор отрезаю полоску сетки длиной чуть больше длины гусеницы и шириной равной расстоянию между отверстиями под зубья ведущих колес в траке.

6. Натягиваю полоску ленты на гладкую поверхность (в моем варианте -- кусок ламината), размечаю края траков и подкладываю снизу внешние стороны траков практически вплотную.

7. Сверху приклеиваю беговую (внутреннюю) часть траков из картона 0,25мм.

8. Просекаю оставшиеся отверстия в траках.

9. Вырезаю и наклеиваю грунтозацепы к внешней стороне гусеницы.

10. Вырезаю гребни. Гребни танка Jagdpanthera имеют отверстия, поэтому я изготовил пробойник из поджатой мед.иглы диаметром 1,5мм и пробил им отверстия в гребнях.

11. Наклеиваю гребни на гусеницу.

Получаем довольно гибкую гусеницу,

которую осталось покрасить, оттонировать и одеть на катки.

Вот фото гусениц, изготовленных по этой технологии на других моих моделях танков в масштабе 1/35:

Читайте также: