Как сделать шины для игрушечной машины

Обновлено: 19.04.2024

Приветствую Вас, мои подписчики и гости канала о секретах и нюансах производства деревянных игрушек! Поговорим про деревянные игрушки на колесиках и способы улучшения плавности и скорости хода . Благодарю за лайк и подписку! Приятного прочтения!

Изготовление деревянных каталочек и машинок требует знаний нюансов, которые позволят обеспечить игрушке плавный ход.

Я предпочитаю просверливать под ось в корпусе машинки отверстие насквозь и делать единую ось на два колеса. Вариант, когда каждое колесо крепится независимо, на отдельной оси, мне кажется более сложным в ровной настройке колес при приклеивании. Колеса будут иметь независимый угол отклонения относительно друг друга, что может тормозить ход каталки от прямолинейной траектории движения по сравнению крепление на единой оси.

Само отверстие в корпусе машинки тщательно шлифую самым тонким шлифовальным барабаном на осциляционно-шпиндельном шлифовальном станке. Оси я покупаю или точу самостоятельно.

Можно также пройтись по оси шлифовальной губкой, чтобы убрать все шероховатости на ней и покрыть ее масло-воском (за исключением мест, где будут приклеиваться колеса).

Если деревянные оси тонкие, то можно использовать соломинку от коктейля пластиковую. Установить ее на ось и потом поместить это в корпус машинки или каталочки.

Можно в корпус игрушки установить по две бронзовые втулки на каждую ось.

Итак, первыми тормозящими факторами могут быть шероховатости в отверстии корпуса самой каталочки, на деревянной оси и угол отклонения колес по отношению к линии траектории движения игрушки.

Вторым фактором может стать трение самого колеса о корпус игрушки.

Это можно устранить покрытием корпуса лаком или воском, либо установкой на ось стальных, медных шайб или сантехнических нейлоновых прокладок, между корпусом и колесом.

Либо токарным профилированием внутренней боковины колеса на небольшой конус для уменьшения площади трения. Как вариант использование деревянных шариков вместо колес.

Здравствуйте, меня зовут Дмитрий. Я владелец мастерской RadugaGrad . Делюсь полезными советами, практикой и хитростями по производству деревянных игрушек, хобби- проектов из дерева для домашней мастерской. Работаю простым набором электроинструмента и делаю самостоятельно различные приспособы.

На днях я выполнял небольшой заказ и поделюсь с Вами еще одним вариантом последовательности изготовления колес на деревянную игрушку с использованием моего Приспособления для идеально круглых колец деревянной пирамидки .

Ситуации в жизни домашней столярной мастерской бывают разные и на практике ценно умение мастера делать самостоятельно "комплектующие" (колеса, оси и круглые палочки , подвижные соединения и т.п.), "расходники" (клеить шлифовальные ленты и шлифовальные втулки , менять их длину ) и освоение приемов упаковки в термопленку без дорогостоящего инструмента.

Благодарю за лайк и подписку! / Канал на Ютуб / Давайте доведем число подписчиков канала до 10 000 тысяч! Приятного прочтения!

На ленточном станке я нарезал плашки толщиной 12 мм. Циркулем нарисовал круги и не заступая за линию карандаша, с запасом примерно 1 мм по внешнему контуру, вырезал круги. Это мои будущие колеса.

Особенность данного способа в том, что я не старался резать идеально ровно- в этом нет необходимости- все неровности сгладит шлифовальная машинка.

Я только немного модернизировал свое приспособление для шлифования колец пирамидки , закрепил эту приспособу струбцинами на наклонной столешнице самодельного шлифовального короба и вклеил тонкий металлический штифт (на нем будет вращаться заготовка будущего колеса)

В будущих колесах я тонкими сверлами просверлил отверстия под вращение на металлическом штифте. При сверлении я ориентировался на ц ентральный след укола от иглы циркуля.

В производстве деревянных игрушек меня уже несколько лет выручает набор сверл от Dremel. Он включает сверла диаметром от 0,8 до 3,2 мм. В наборе 7 штук.

Специфика производства деревянных игрушек в том, что детали и нужные диаметры отверстий бывают довольно миниатюрного размера и стандартные сверла по дереву не подходят. В таком случае я и беру свой миниатюрный набор. Кстати, вы его можете довольно часто увидеть в моих видео. В моем наборе осталось уже четыре сверла, причем сломались не самые тонкие :)

Вообще-то, название не совсем полностью отражает процесс изготовления колес для радиоуправляемой машины, но без 3d печати не обойтись.

Решили мы с старшим сыном собрать радиоуправляемый автомобиль по проекту не безизвестного MrCrankyface. Если с деталями из PLA все более-менее понятно, то с колесами была полная засада. Решил изготовить из строительного силикона и крахмала.

Начитавшись умный статей:

3dtoday.ru/blogs/strtoint/of-the-tire-with-a-.

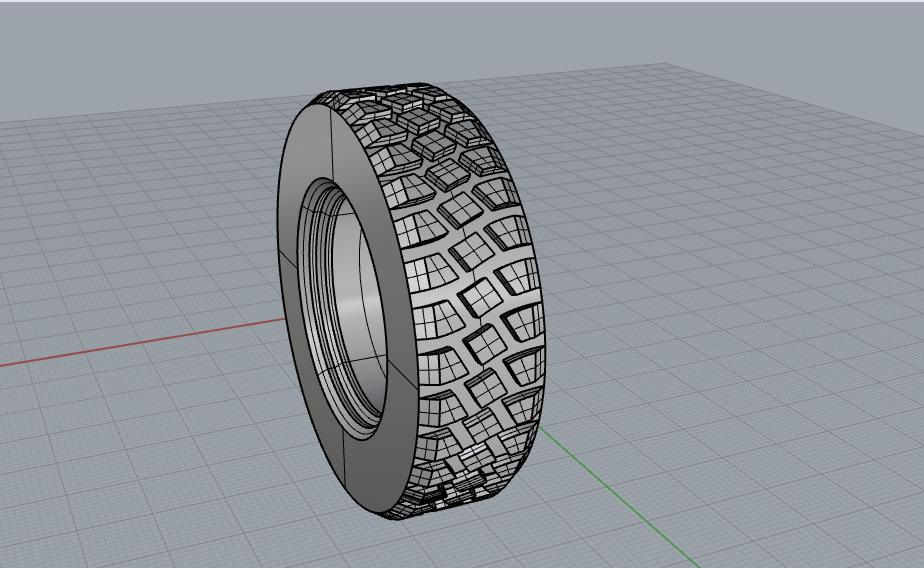

решил попробовать изготовить резину методом "силикон с крахмалом". Нарисовал колесо нужного мне размера,

Получил такой молд:

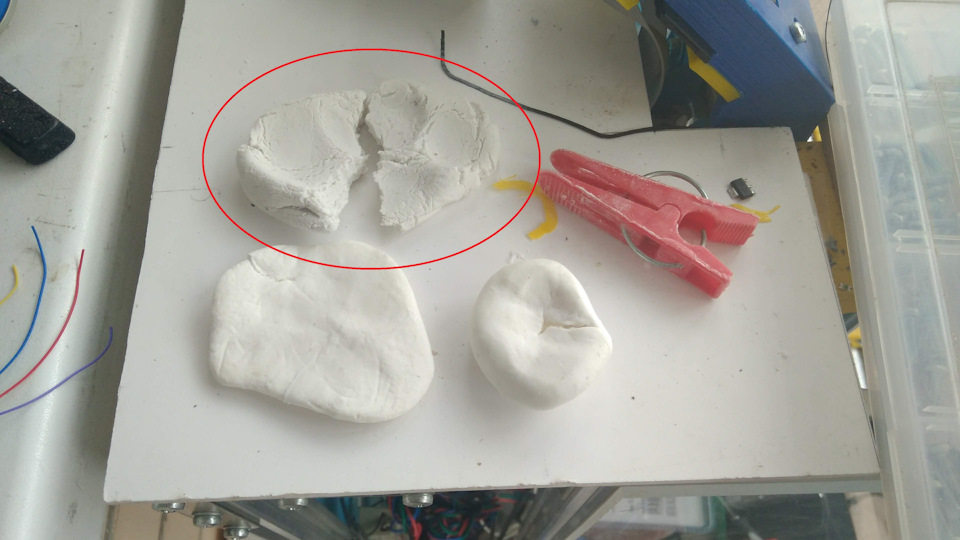

напечатал молды, заехал в хозмаг, купил герметик, но ошибся и взял акриловый, а не силиконовый… Замесил акриловый герметик с крахмалом, заложил в форму… Прошло около часа, но полимирезация так и не началась.

На фото — это масса с трещинами.

Попытался удалить месиво из форм… Поставил все сушиться в отрытом состоянии. Засохший акриловый герметик с силиконом потом вымачивал в тазике и вычищал щеткой. Тот еще гемор. Герметик засох на открытом воздухе, но пластичным не стал.

После от отмачивания вполне себе спокойно все очистилось.

На следующий день замесил уже силикон с крахмалом. Вроде получилось что-то похожее на резину. Решил попробовать сделать колесо. Набрал в тарелку 4,5 "нажима" пистолета для силикона, замесил с крахмалом, добавил черного колора, но видимо мало добавил, или плохо размешал, заложил массу в формы, зажал, поставил сушиться. Использовал примерно половину "замеса". Через полтора часа разобрал получившуюся конструкцию и извлек покрышку… Судя по всему, при проектировании прослабил размер, резина уж дюже легко снимается / надевается и проскальзывает при вращении.

Форму печатал черный PLA Greg-3d

Диск — фиолетовый PLA Printproduct

Заключение:

1. Акриловый герметик не подходит для этого дела.

2. Он отмывается водой и щеткой.

3. Для колеса такого размера достаточно 2 "нажима"

4. Нужно придумать как проще разъединять половинки.

Т.к. я в свое время собрал 3Д принтер, то первым делом начал печатать запчасти для RC моделей.

Первый принтер был простеньким, но уже позволял печатать довольно качественные модели на небольшой скорости:

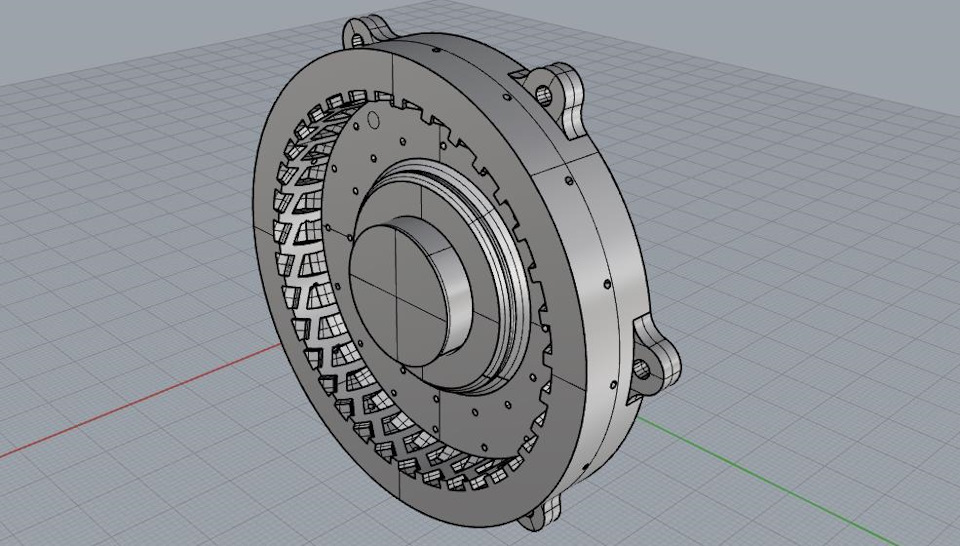

Превым делом напечатал себе новые диски, которые были не очень красивыми(только знакомился с работой в 3Д редакторах), но свою функцию выполняли на ура, и отлично держали удар!

Примерно с 1,5 часа уходило на печать такого диска.

Результат:

В отличие от родных дисков, эти чуть тяжелее получались, но на ходу это не сказывалось, за два сезона ни один диск не пострадал. Тут немного уточню, у меня растет сын (2,5 года), и он любит «погонять» на тачке, но так как у него с пультом не получается полноценно управляться — случается много крашей)))

Через некоторое время, предложили неплохую цену за принтер, и я его продал, но тут же начал собирать более технологичный. По сути то то же самое, но более жесткая рама, и пара нововедений позволила увеличить значительно скорость, и повысить качество.В данный момент продолжаю наводить лоск, пробую разные конфигурации — ищу золотую середину скорость/качество.

Я давно хотел своей модели повысить проходимость и улучшить управляемость, а друг как раз начал экспериметировать с литьем пластика и полеуретанов. Задумали мы сделать пробные колеса аля шорт-корс, взяли все размеры родных дисков, замоделили диск, потом друг сделал форму для литья, и сделал первую покрышку. Рисунок взят с настоящей покрыхи.

Примерили на диск и на машинку:

Тут диск уже намного симпатичнее, по расчетам 3Д редактора, данный диск должен выдерживать 15 кг. После я распечатал остальные диски, друг отлил покрышки.Клиренс значительно вырос, в снегу уже не закапывается, чуть потерял в разгоне.

В сравнении со стоком: Тапки вышли, мягко говоря, великовато, скорее подойдут к масшабу 1:12))) Но это первый опыт, и считаю что он удался!

Покрышки получились довольно мягкие, их так же «дует» как стоковые, и их надо проклеивать, иначе получается вот что:

Пару фоток для сравнения.

Стало:

Было:

Стало:

Проходимость значительно увеличилась, еще доделаем боковые грунтозахваты, постараемся надпись покругу сделать. Да, по идее, все ограничивается только нашей фантазией ;) Также друг будет «лить» диски, что должно сказаться в лучшую сторону на внешнем виде и прочности.

P.S: Будет много записей про печать на 3D принтере, и литье различных деталей и прочий «хенд мейд»)))

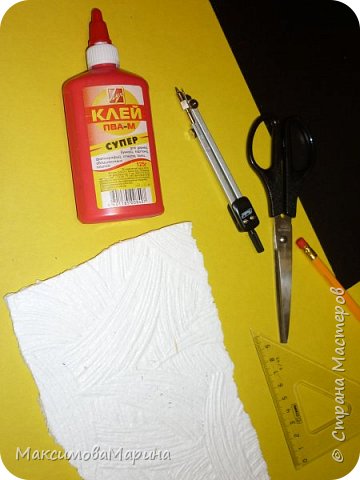

Необходимые материалы: чёрный картон,фольга на бумажной основе, кусок пенопластовой потолочной плиты. Инструменты:циркуль,ножницы,карандаш, линейка, клей.

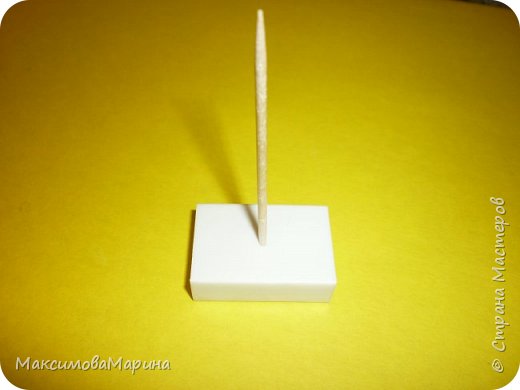

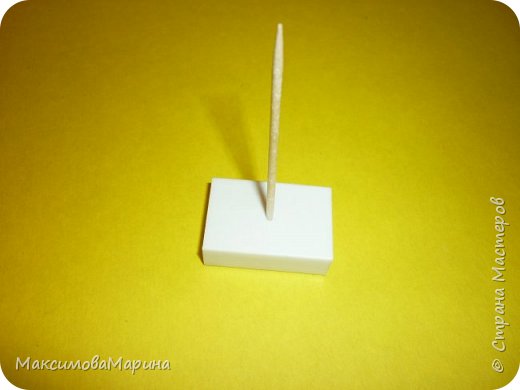

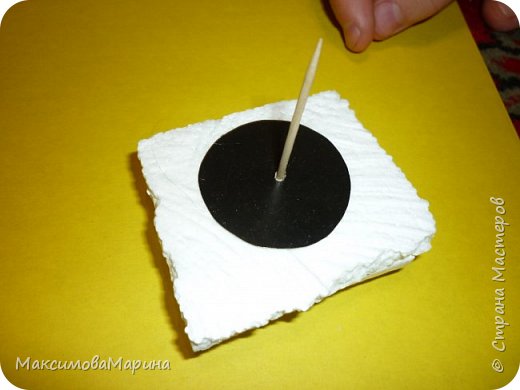

Сделаем приспособление. В прямоугольный ластик и вставим зубочистку под прямым углом .

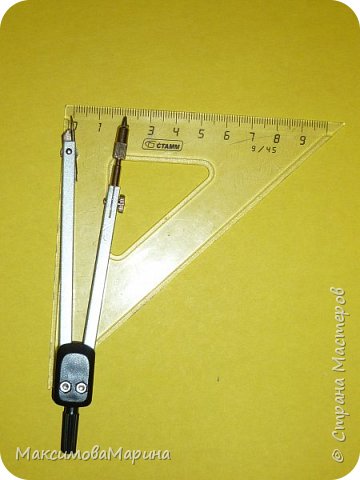

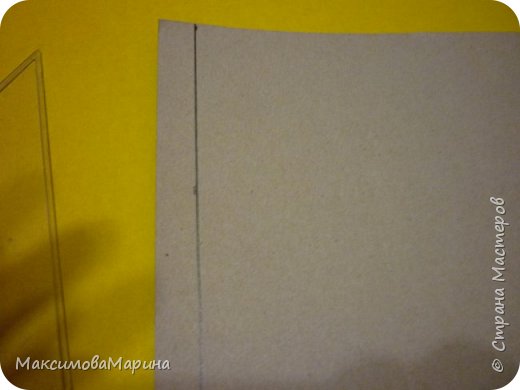

Отмеряем циркулем радиус Вашего будущего колеса. (Заменить циркуль круглым предметом НЕЛЬЗЯ. Вы не сможете найти точно центр окружности. Ваше колесо будет кривым.)

С помощью циркуля рисуем 8 одинаковых кругов, на обратной стороне картона. ( 4 колеса, на одно колесо 2 заготовки)

С помощью циркуля или шила проткнём в центре кругов отверстие. Чтобы удобно было вырезать круги, нарежем картон квадратиками.

Берём наше приспособление. Оно поможет совместить точно по центру все детали колеса.

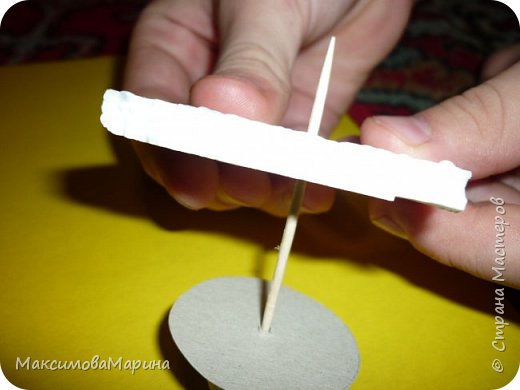

Вдеваем первый кружок на зубочистку ,цветной стороной вниз.

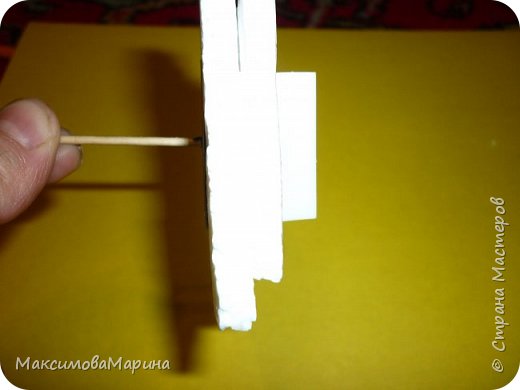

Затем два слоя потолочной плитки. Можно сразу все слои соединять клеем, можно потом. ( На ластик клей не наносим)

Сверху вставляем картонный диск цветной стороной вверх.

Получился вот такой бутерброд. Ластик играет роль прямой поверхности. К нему приклеивать ничего не нужно.

Обрежем лишний пенопласт маленькими кусочками.( Желательно сразу в мусорный пакет,так как пенопласт трудно собирать.)

Склеим все слои. Наносим клей на нижний диск, затем на слой пенопласта , и затем на верхний слой пенопласта. Прижимаем. Ждём пока высохнет.

Измеряем ширину будущего колеса.

Отмеряем полоску равную ширине колеса.

Берём фольгу, рисуем циркулем круг равный радиусу колеса. Второй , такого же размера,рисуем на чёрном картоне. Затем уменьшаем раствор циркуля на 0,5 мм, и чертим ещё один круг внутри черного. Вырезаем заготовки.

Читайте также: