Технология производства игрушек из пластмассы

Обновлено: 28.04.2024

Мы уже рассказывали историю создания нескольких культовых игрушек (а подробнее о компании LEGO вы можете прочитать здесь). Но задумывались ли вы о том, как именно их производят на заводах каждый день в наше время? В создании некоторых игрушек люди почти не принимают участия, а вот на других заводах они берут основную работу на себя. Собрали несколько видео, в которых показан процесс создания популярных игрушек.

Поп-ит

Начнем с самой популярной игрушки этого года. Оказывается, процесс ее создания очень прост: на специальный пресс, напоминающий гигантскую вафельницу, выкладывают силикон, затем получившийся огромный поп-ит разрезают на отдельные игрушки, а их вставляют в рамки, предварительно проделав в силиконе отверстия, чтобы закрепить его.

Lego

В этом ролике вы увидите, как создаются не только знаменитые кирпичики Lego, но и игрушечные человечки. Присмотритесь повнимательнее к огромному чану с головами человечков: правда ведь они напоминают попкорн? На конвейерах изготавливают и сами детали, а еще наносят на них рисунки и собирают готовые фигурки. Даже неудачные детали выбрасывают сами машины! Но чем же в компании занимаются люди? Они придумывают новые наборы конструктора (подробнее об этой и других необычных профессиях рассказывали здесь) и проверяют, удастся ли их собрать покупателям.

Куклы

На примере этого видео, снятого на одной испанской фабрике, вы можете узнать, как делают кукол. Зрелище это не для слабонервных: заготовки голов вставляют в формы, нагревают и опускают в жидкость, а волосы им на головы пришивают с помощью специального устройства. Вручную соединяют головы, конечности и туловища кукол. На заводе же придумывают и шьют наряды для них.

Воздушные шарики

Воздушные шарики делают из латекса. Его наносят на специальные керамические формы, напоминающие лампочки. На конвейерах готовые шарики снимают с форм и надувают: сначала для проверки качества, а затем для того, чтобы нанести на них рисунок. В конце шарики сдувают и упаковывают.

Мягкие игрушки

Из этого видео вы узнаете, как изготавливают мягкие игрушки. Оказывается, при разработке новой игрушки сначала создают пластилиновую модель. К ней прикладывают кальку и таким образом делают лекала. Обычно для производства мягких игрушек используют искусственный мех. Натуральный не подходит не только из-за цены, но и из-за его опасности для детей: ворсинки легко выпадают и могут попасть в дыхательные пути. Набивают их синтетическим волокном (оно тоже практичнее натуральных материалов). У мягких игрушек, создаваемых на фабриках, есть нечто общее с воздушными шариками: их тоже надувают воздухом. Благодаря этому набивка равномернее распределяется по игрушке.

Кубик Рубика

В ролике показано, как делают кубик Рубика. Все детали для игрушек изготавливают на конвейерах, а вот собирают каркасы, прикрепляют детали и наносят на них разноцветные квадратики люди.

Пластиковые игрушки

Создание пластиковой игрушки начинается с очень подробного карандашного рисунка, который отражает размер будущей игрушки, ее текстуру и выражение лица. Затем набросок превращают в 3D-модель. Некоторые модели игрушек печатают на 3D-принтере, а другие вырезают из воска. На их основе создают формы, которые специальный аппарат наполняет пластиком. Получившиеся фигурки остужают, чтобы они затвердели, красят и добавляют к ним оставшиеся детали.

Деревянные игрушки

А вот так делают деревянные игрушки. Обычно для их производства используют старые деревья. Доски превращают в цилиндры, разрезают их на заготовки, обрабатывают, придают им форму и красят. Даже опилкам на заводах находится применение: из них изготавливают некоторые детали игрушек с помощью пресса. Из всех получившихся элементов вручную собирают готовые игрушки.

В связи с расширением производственных мощностей компания АВТОП предлагает услуги по изготовлению игрушек из пластика.

Организация работает с 2006 года и за пройденный путь активно развила и продолжает развивать ряд технологических возможностей.

Сегодня это команда из профильных специалистов в серийном и мелкосерийном производстве и изготовлении продукции периодичными крупными партиями. Предприятие оснащено инновационным оборудованием с литейной технологией под давлением с пресс-формами ДМЕ.

Выгодные стороны сотрудничества

Производство игрушек из пластика характеризуется повышенной скоростью выполнения проектов в любом объеме и совершенным качеством готовых изделий. Также наш завод пластмасс предлагает следующие форматы сотрудничества:

- Разовые услуги (разработка и изготовление пресс-форм).

- Оформление договора для собственного серийного выпуска.

Заказ индивидуальных пресс-форм с последующим производством в компании «АВТОП» выгоден для клиентов, как с финансовой стороны, так и с позиции экономии времени. Цена на услуги разработки и литья выходит в 2 – 3 раза дешевле, по сравнению с оплатой разработок игрушечных изделий по отдельности.

Производство игрушек из пластмассы ведется на современном оборудовании ТПА "Babyplast" и энергосберегающих ТПА "HAITIAN Mars 3". Также можно оформить заказ на выпуск любых других пластиковых деталей. Разработка ведется с внедрением системы качества ISO 9000. На пресс-формы выдается техническая документация, что позволяет выпускать тиражи в крупных масштабах. Литьевой способ ведется с включением программ по 3D-моделированию. Благодаря современным методикам проектирования и инженерному анализу наших специалистов удается выполнять нестандартные проекты по чертежам заказчика.

В организации можно заказать изготовление технических элементов из пластика для сложных конфигураций. На предприятии задействовано более 100 разновидностей полимеров. За более чем 15-летний период непрерывной деятельности в компании переработано около 300 тонн сырья, что говорит о профессионализме и большом опыте сотрудников.

Используемые материалы

Для изготовления игрушек на заказ из пластика подбираются качественные безопасные материалы. Создание красивых, гипоаллергенных и практичных пластиковых фигурок в России – это залог стабильного ценообразования в стране, гарантия методической ценности и соответствие принятым стандартам. Яркие и интересные игрушечные предметы привлекают внимание детей и отвечают требованиям ФГОС ДО.

Игрушки из пластика на заказ выполняются методом литья под высоким давлением. Упрощенно технология выглядит по следующей поэтапной схеме:

- Подача сырья (от поставщиков BAYER, LG, DuPont) в оборудование.

- Измельчение и термическая обработка (до 420 градусов).

- Отливание пластика в пресс-формы под высоким давлением.

На заводе используется пластмасса, главным компонентом в которой является полимер. В основной материал добавляются элементы, повышающие технологические и эксплуатационные показатели.

Полимеры обладают характеристикой вязкого течения.

Виды различаются показателями текучести расплава (ПТР)

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

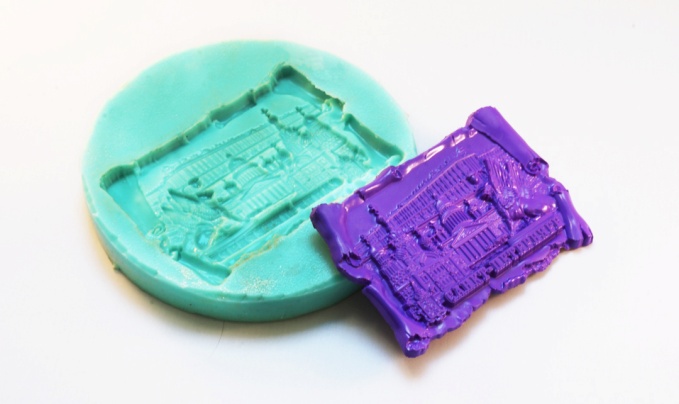

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

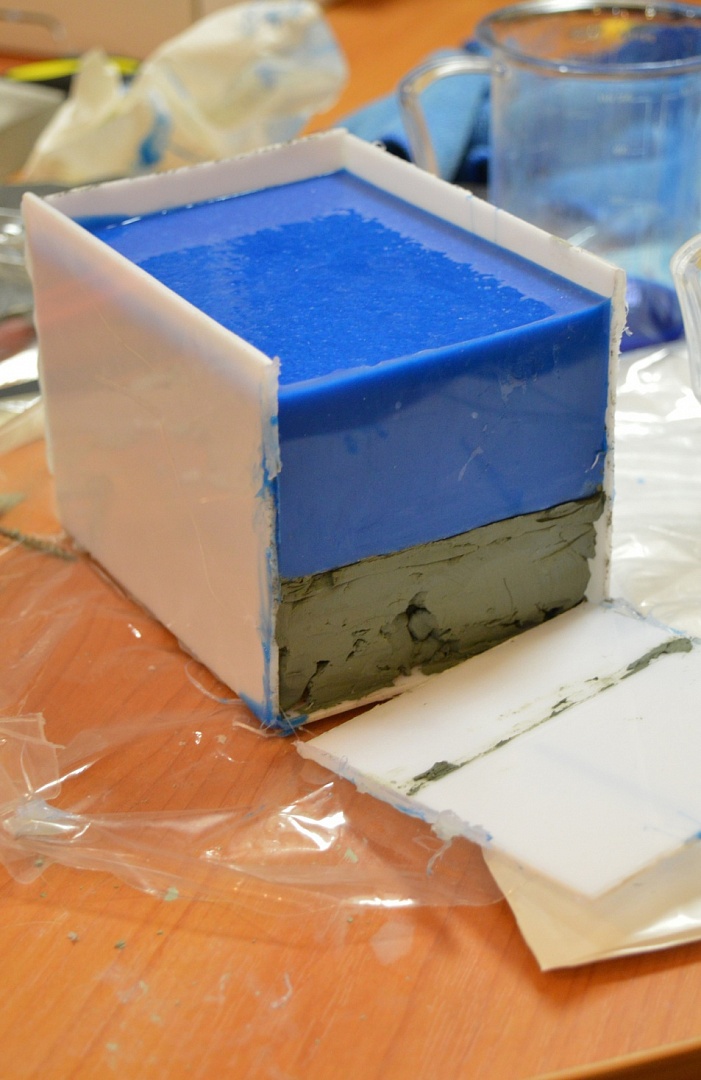

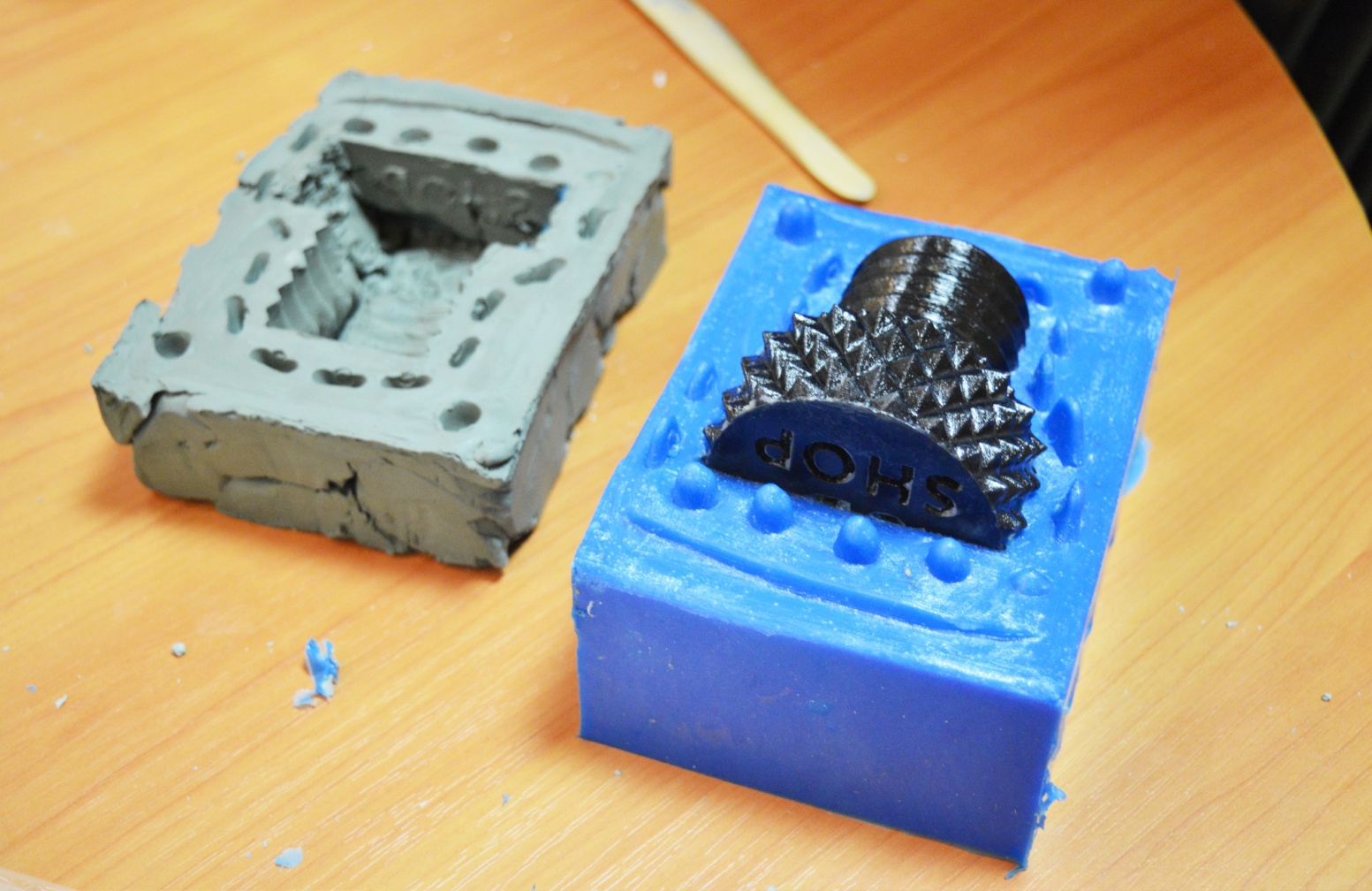

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

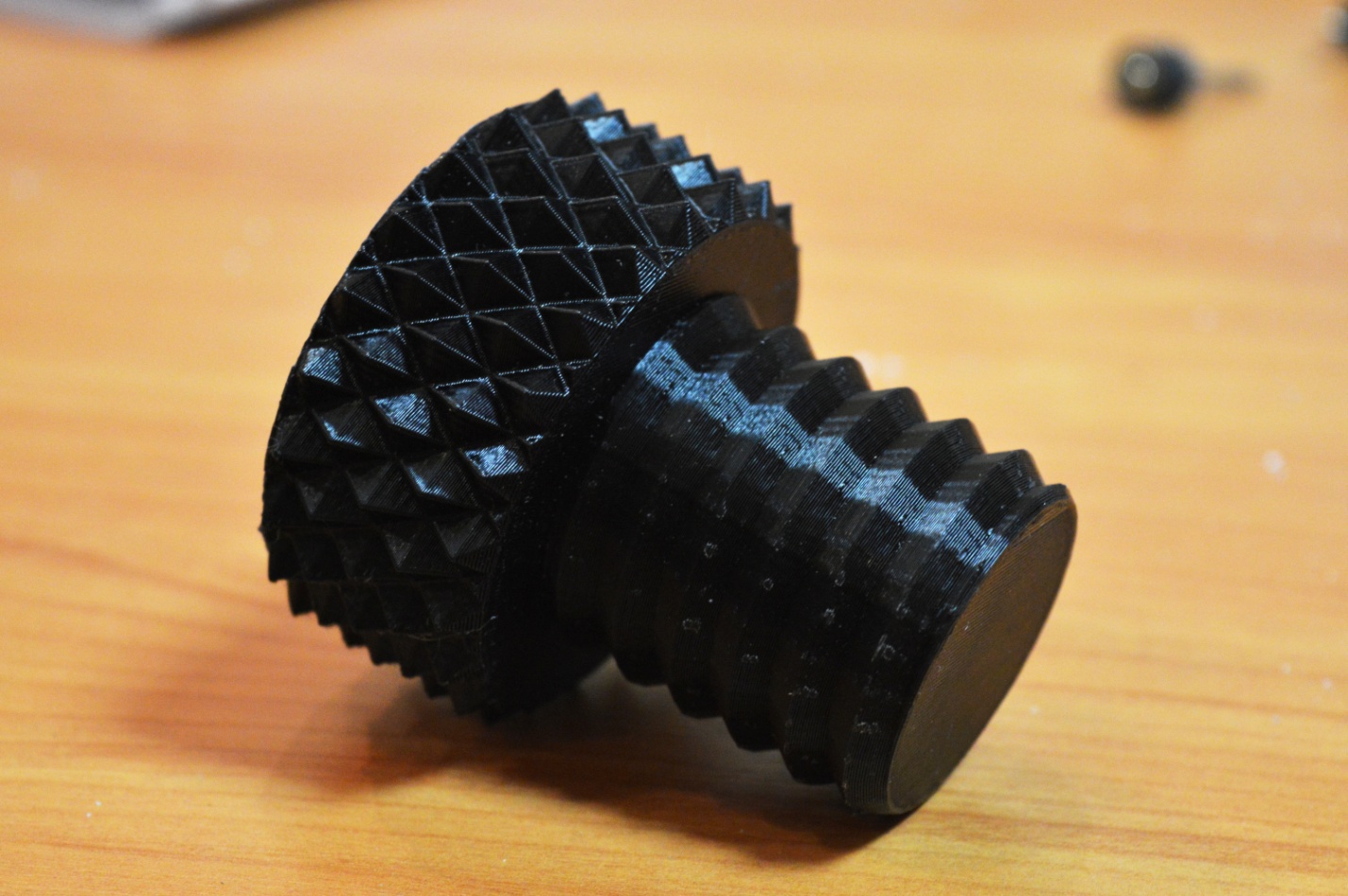

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

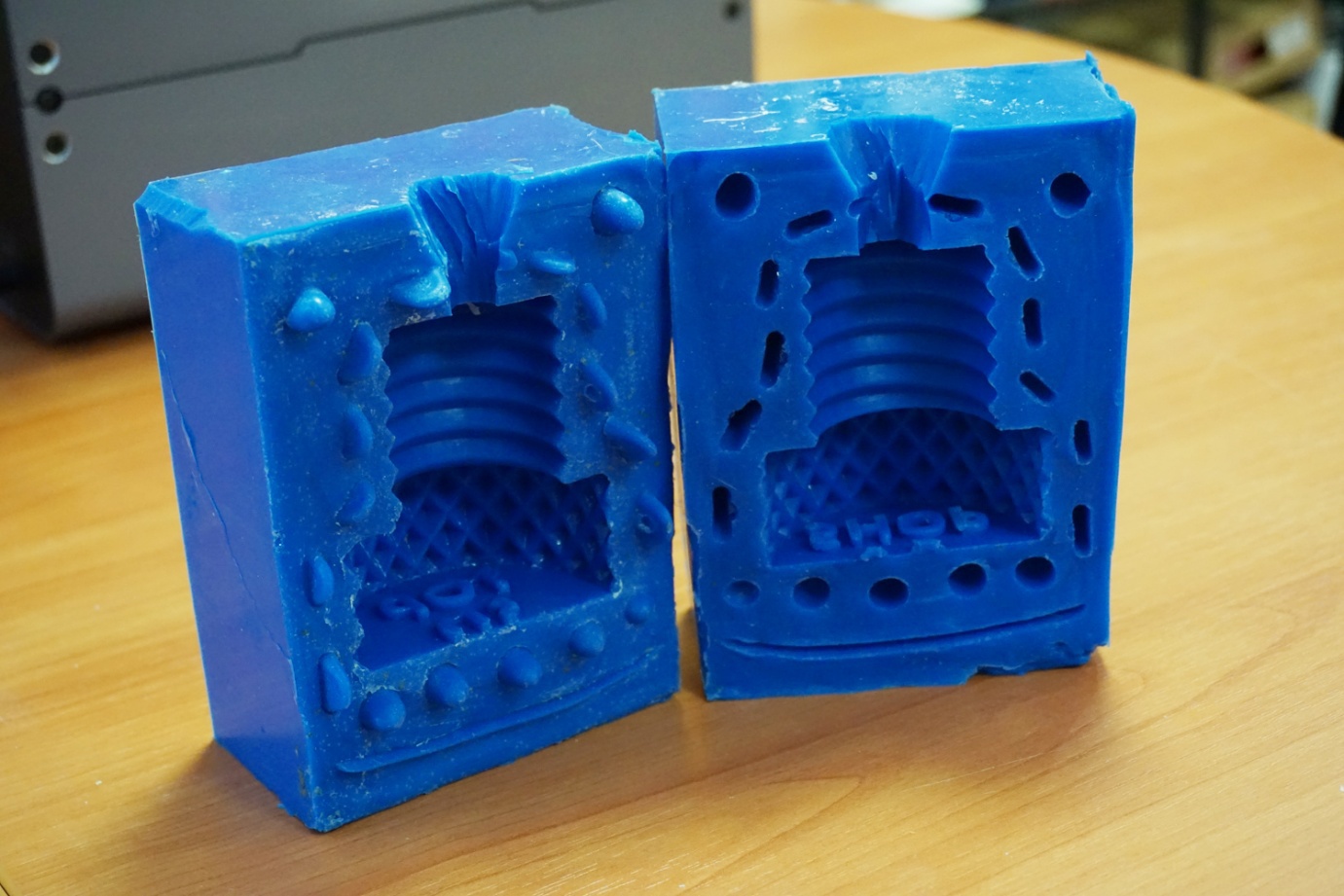

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

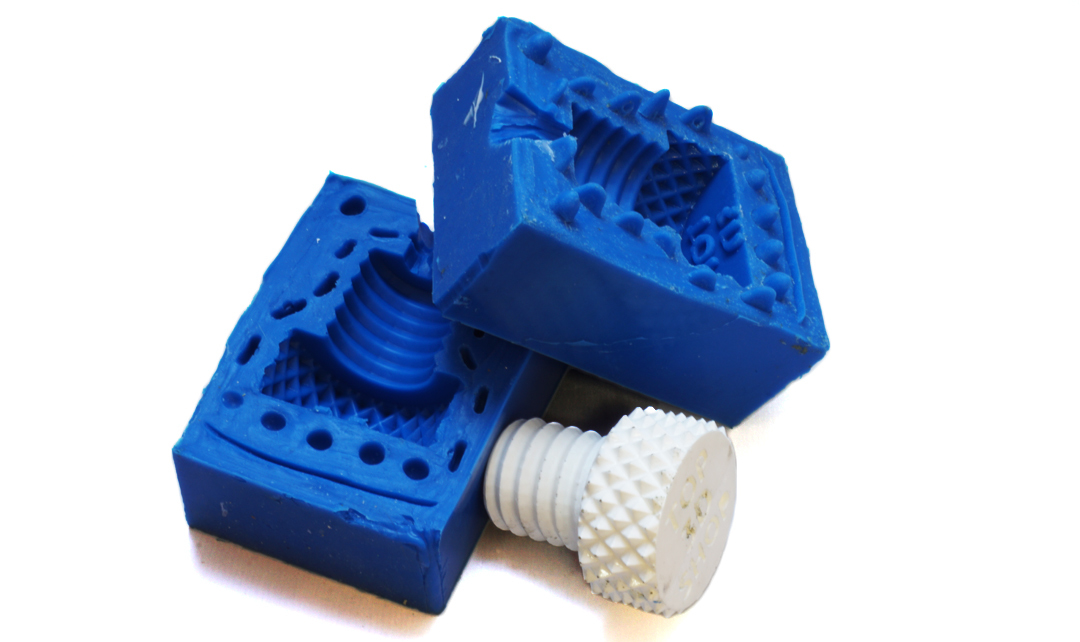

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Доминирование Китая в обрабатывающих отраслях мира началось еще в конце 1980-х годов, когда западные компании обнаружили, что любые затраты на импорт или доставку компенсируются поразительно более низкими затратами на рабочую силу и правительственными постановлениями, но только на рубеже веков они действительно вступили в свои права. На протяжении десятилетий Китай доминирует в таких разнообразных отраслях, как текстильная промышленность, личная электроника, игрушки, производство железа и металла и даже самолеты и автомобили. Они наконец вытеснили Соединенные Штаты с лидирующих позиций по производству несколько лет назад и с тех пор продолжают оставаться на вершине.

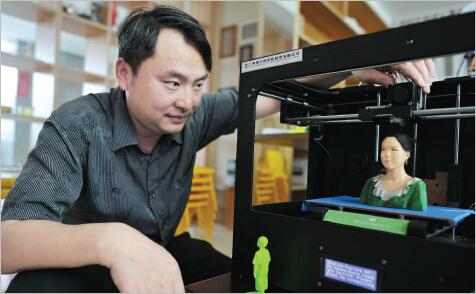

В то время как Азия в целом медленно осваивает технологию 3D-печати, Китаю не потребовалось много времени, чтобы наверстать упущенное, поскольку в этом году является лидером продаж 3D-принтеров в мире. С 2011 года китайский рынок 3D-печати ежегодно удваивается, а в 2016 году ожидается, что он достигнет 1,5 миллиарда долларов. Их темпы роста опережают остальной мир, и, вероятно, к 2018 году он превысит Соединенные Штаты как крупнейший в мире рынок 3D-печати, если этот рост продолжится. 3D-принтер может изготавливать по одной детали за раз с точностью 0,1 мм или меньше. Настольные принтеры уже доступны на рынке и позволяют изготавливать небольшие изделия практически любой формы. 3D -рынок Китая осваивается с бешенной скоростью, а это значит, что и производство игрушек из ПВХ создается быстрее, красивее, качественнее, а цена способна удовлетворить любого клиента.

В этой статье мы хотим осветить для Вас подробно, что из себя представляет 3D печати игрушек, какие основные его преимущества и типы, а также как их использовать.

3D-принтер - это производственный инструмент, используемый для создания трехмерных объектов(артефактов), а в нашем случае игрушек созданных на компьютере. 3D-принтеры имеют широкий диапазон форм, размеров и типов, но по сути все они являются машинами для аддитивного производства с компьютерным управлением. Подобно тому, как бумажные принтеры наносят чернила в один слой для создания изображения, 3D-принтеры накладывают материал слой за слоем для создания трехмерного объекта.

![]()

Основные преимущества

С помощью 3D-принтеров можно относительно быстро и дешево изготавливать детали по индивидуальному заказу, что делает 3D-принтеры одним из лучших инструментов для быстрого прототипирования.

3D печать позволяет дизайнерам производителей игрушек сразу переходить от идеи к реальности, с помощью 3D печати можно быстро изменять дизайн и без особого труда могут создавать сложные геометрические формы игрушки. Короче говоря, одним нажатием кнопки производители могут создать все, что понравится клиенту.

С помощью 3D-принтера деталь можно спроектировать и изготовить с небольшими затратами, а затем ее конструкцию можно будет модифицировать, напечатать и протестировать несколько раз в быстрой последовательности, прежде чем деталь будет запущена в серийное производство.

Просто нажав кнопку, будет создано все, что вы создадите. Другие методы производства, такие как сверлильный станок, токарный или фрезерный станок, должны потребовать более долгого времени, а также формы могут немного отличаться от ваших желаний. Благодаря способу создания деталей 3D-принтеры могут изготавливать множество деталей сложной геометрии, включая естественные формы, такие как протезы конечностей или модели животных, или более сложные формы, такие как многогранники или копии масштабных зданий. 3D-принтеры открывают множество возможностей для производителей просто потому, что они позволяют людям создавать вещи, которые они не могли раньше.

3D-дизайн можно легко изменить на компьютере, а затем повторно распечатать. Это означает, что файлы можно настраивать для определенных людей или вещей и легко распечатывать без изменения настроек устройства. Возможность создавать персонализированный контент ценится как для небольших производств, так и для крупных производителей, поскольку позволяет им создавать дизайны. Дизайн можно распечатать и изменить в соответствии с потребностями получателя.

![]()

Как работать с 3D принтером?

Чтобы более конкретно понять, как работают 3D-принтеры и как их проектировать, вам необходимо понимать различные типы 3D-принтеров, представленные на рынке. Хотя материалы и методы создания деталей сильно различаются, все 3D-принтеры создают детали, добавляя материал слой за слоем, объединяя каждый слой вместе, чтобы создать твердый объект.

Существует несколько различных типов процессов 3D-печати: некоторые из них больше подходят для крупномасштабного производства, другие позволяют использовать несколько материалов или цветов во время печати, а некоторые типы принтеров можно даже довольно легко построить из-за того, как они работают.

1 Тип: Моделирование наплавленного осаждения(FDM). Вероятно, является одним из наиболее распространенных типов 3D-печати, и его легче всего понять. В этом типе 3D-печати материал, обычно пластик ABS или PLA, расплавляется головкой принтера и выдавливается на основание принтера, подобно тому, как чернила наносятся на страницу на бумажном принтере. Головка экструдера принтера накладывает материал слой за слоем, чтобы построить 3D-модель, и каждый слой сливается с предыдущим по мере охлаждения.

Принтеры FDM - очень распространенные настольные принтеры, потому что они недороги и просты в сборке. Их точность зависит от качества двигателей, которые управляют положением головки экструдера относительно платформы сборки, а также от тонкости головки экструдера при выдавливании материала. Поскольку материал создается слой за слоем, печатные детали имеют тенденцию быть слабыми вдоль их горизонтальных поперечных сечений. Кроме того, для любых выступающих частей 3D-печатных деталей на принтерах FDM требуется поддерживающий материал, чтобы удерживать выступ. Принтеры FDM с несколькими головками экструдера могут печатать на растворимом носителе, который растворяется при погружении в определенные химические вещества, в то время как принтеры с одним экструдером печатают на менее плотном материале, который можно отломать после завершения печати. Несколько головок экструдера также позволяют принтерам FDM печатать разными цветами или материалами, расширяя их возможности.

.jpg)

2 тип: Стереолитография(SLA) - это старейший метод 3D-печати, в котором лазер используется для отверждения жидкой смолы с помощью ультрафиолета. В то время как принтеры FDM вытягивают слои нити для формирования 3D-модели, лазерный луч SLA-принтера вытягивает срез детали, чтобы слой за слоем отвердеть жидкую смолу, создавая 3D-деталь. В то время как большинство других 3D-принтеров печатают снизу детали и продвигаются вверх, принтеры SLA могут печатать сверху вниз. Ванна для лазера и смолы находится у основания принтера, а деталь прикреплена к нижней платформе сборки и поднимается вверх по мере печати.

Принтеры SLA могут быть очень быстрыми и точными в силу своей природы. Однако сама по себе смола стоит дорого, и, поскольку она фотоотверждаема, ее необходимо хранить в специальных контейнерах. Большинство смол после отверждения обычно очень хрупкие и не выдерживают больших усилий, поэтому печать SLA обычно полезна, когда дело доходит до прототипирования, но не производства. Подобно принтерам FDM, принтерам SLA требуются опорные конструкции для печатных деталей, но их материалы ограничены, поскольку они могут печатать только на затвердевшей смоле и не могут печатать сразу на нескольких типах материалов. Однако точность принтеров SLA позволяет им печатать очень сложные и тонкие структуры.

3 тип: Селективное (SLS) лазерное спекание очень похоже на стереолитографию в том, что лазер используется для затвердевания материала и формирования твердой формы. Самая большая разница между этими двумя технологиями заключается в том, что в SLA-печати используется жидкая смола, а при лазерном спекании порошковый материал отверждается. Слои порошка укладываются на печатный стол, и частицы каждого слоя отверждаются лазером. Селективное лазерное спекание выгодно тем, что оно может работать с широким спектром материалов, включая пластмассы, стекло и некоторые металлы.

Для печати деталей на SLS-машине не требуется никакого вспомогательного материала, потому что детали находятся под напряжением, поэтому их можно использовать для создания более сложных и точных деталей, чем на большинстве других принтеров. Однако их обычно можно найти только в промышленности, так как они требуют лазеров высокой мощности и могут быть очень дорогими.

3D-Дизайн

3D-принтеры позволяют дизайнерам сразу переходить от концептуальных идей и проектов к физическим моделям. Для этого игрушка должна быть спроектирована на компьютере с использованием какого-либо программного обеспечения для 3D-дизайна. После того, как деталь спроектирована, ее можно импортировать в программное обеспечение, специфичное для используемого 3D-принтера, которое разрежет деталь и отправит принтеру список путей и направлений, используемых для создания детали.

Потребление пластмассы в России увеличивается с каждым днем, ведь современному человеку трудно обойтись без одноразовых контейнеров, пластиковых пакетов, мусорных мешков. Это все предметы разового использования, и поэтому они нуждаются в замене. Существуют и другие применения изделий из пластмассы. Это предметы обихода – мебельная фурнитура, корпуса бытовых приборов, кухонная утварь. Востребована пластмасса в электрике, строительстве, машиностроении.

Поскольку рынок пластиковой продукции в России заполнен только на 75 %, начинающие предприниматели могут открыть собственное производство и выпускать пластиковые плиты, упаковочную пленку, изоляцию для проводов и другую важную продукцию.

Чтобы открыть цех по выпуску изделий из пластмассы, потребуется сырье и полимерное оборудование. В целом затраты на открытие дела невелики.

Виды сырья для производства пластиковых изделий

Для выпуска готовой продукции из полимеров потребуются следующие виды сырья:

- поливинилхлориды;

- полиэтилены;

- полипропилены;

- полиэтилены высокого, низкого давления;

- полистиролы;

- полиэтилентерефталаты.

Чтобы поддерживать качество продукции на высоком уровне, требуется тщательная настройка оборудования под сырье. Если состав сырья изменился, настройку устройств надо будет корректировать.

Технология производства

Все виды пластиковых изделий изготавливаются по одному алгоритму:

- смешивание сырья по определенному рецепту;

- придание смеси определенной консистенции (для пенопластов введение газа);

- отливка предмета;

- фиксация окончательной формы.

Состав смеси и методы отливки зависят от типа полимера и вида конечного продукта. Придание формы изделию называется формованием. Оно может выполняться разными способами:

- вакуумным;

- прессионным;

- компрессионным;

- способом литья (отливки);

- методом выдува;

- экструзионным;

- методом термоформования;

- способом инкапсуляции;

- методом наслаивания.

После формования конечную форму предмета стабилизируют. После стабилизации готовые предметы можно упаковывать и отправлять на продажу. Упаковочные материалы тоже можно изготавливать из пластика.

Оборудование для производства изделий из пластика

Выпуск готовой продукции производится с помощью специальных станков, или технологических линий, способных выполнять цикл операций, вплоть до выпуска готовой продукции.

Первый этап производства выполняется с помощью экструдера. Он предназначен для смешивания пластиковой массы и придания ей нужной консистенции.

Для формования изделий используется большая группа станков, с помощью которых можно изготавливать:

- пленки (листовые или рукавные);

- оконные профили;

- трубы;

- листы;

- шифер;

- вспененные профили и др.

Основу автоматических технологических линий составляет экструдер, работающий под управлением компьютера.

Термопластавтоматы

Три четверти пластмассовых изделий изготавливается из полимеров, литых под давлением. Метод несложен – готовая масса заливается в форму, охлаждается. С помощью этой технологии можно создавать предметы заданных размеров, сложной формы. Так изготавливаются армированные, полые, разноцветные, гибридные и другие изделия.

Конструктивно термопластавтоматы состоят из нескольких блоков:

- модуля подготовки сырья;

- модуля контролирующего формы;

- привода;

- блока автоматического управления.

Оборудование для литья пластмасс под давлением стоит дорого, но быстро окупается. Оно содержит множество инновационных решений, поэтому прослужит долго.

Выдувные машины

С помощью выдувных машин производятся полые емкости:

Устройство разогревает материал и формирует емкость воздушной струей. Существуют инжекционно-выдувные станки, которые объединяют в своем устройстве литье под давлением и выдувание.

Экструзионно-выдувные станки

Методы экструзии и выдува объединяются в экструзионно-выдувных станках. Такая технология позволяет выпускать больше наименований изделий различной конфигурации:

- топливные баки;

- бампера;

- поддоны;

- сиденья;

- ведра;

- бочки;

- игрушки;

- бутылки;

- флаконы и многое другое.

Подразделяются: по типу головок, количеству постов, количеству струй, поэтому производительность механизмов данного типа может сильно варьироваться. Эти устройства снабжены микропроцессором для контроля за течением процессов. В устройство станка входят:

- экструдер;

- формовочная (экструзионная) головка;

- устройство подачи воздуха;

- Компрессор или охладитель.

Это основные детали экструзионно-выдувных станков, которыми оборудованы многие заводы России, которые работают в полимерной индустрии.

Термоформовочные станки

Термоформовочные станки выпускают одноразовые стаканы, тарелки, контейнеры из пленки. Материал подается непрерывно, нагревается, из нагретой пленки выдувается изделие. Станки могут быть:

- ленточные;

- ротационные;

- револьверные.

По функциональности многопозиционными, или однопозиционными. После формования изделия вырубаются. Процесс может проходить в автоматическом, ручном или полуавтоматическом режиме

Дополнительное оборудование

Для ускорения процесса изготовления продукции и повышения качества изделий в производстве используются дополнительные механизмы. В их число входят:

- сушилки;

- погрузчики;

- смесители;

- дробилки;

- транспортеры;

- конвейеры;

- сборы облоя.

Использование дополнительного оборудования позволяет повысить производительность труда и быстрее окупить вложения.

Мини-станки для литья пластмасс

Мини-станки (настольные) предназначены для изготовления мелких изделий небольшими партиями. Могут быть одноместными или многоместными. Их габариты очень малы, благодаря небольшому весу могут устанавливаться прямо на столе. Они очень удобны для тех, кто не имеет отдельного производственного помещения, потому что при необходимости можно будет организовать выпуск продукции даже в гараже.

Заключение

Это основные виды оборудования для изготовления полимерной продукции. С помощью него можно открыть собственное дело с минимальным вложением средств. Пластмассовые изделия всегда найдут своего покупателя, поэтому прибыль гарантируется.

При отсутствии достаточных средств можно приобрести подержанное оборудование. Проходящие модернизацию предприятия часто продают старые или восстановленные станки. Окупаемость производства пластмассовых изделий позволит поменять оборудование на новое довольно быстро.

Читайте также: