3д принтер своими руками из лего

Обновлено: 24.04.2024

Сочетание 3D-печати и игрушек почти сразу же вызывает ассоциации со знакомым многим с детства конструктором Lego. Эта детская игрушка часто находит чрезвычайно неожиданные, никак не связанные с игрой применения, например, создание 3D-принтеров.

На рынке уже представлено несколько моделей, изготовленных из Lego, среди которых 3D-принтер, созданный из конструктора и предназначенный исключительно для производства деталей Lego. Существует также несколько примеров инструкций по созданию собственного 3D-принтера из Lego, и недавно была опубликована еще одна.

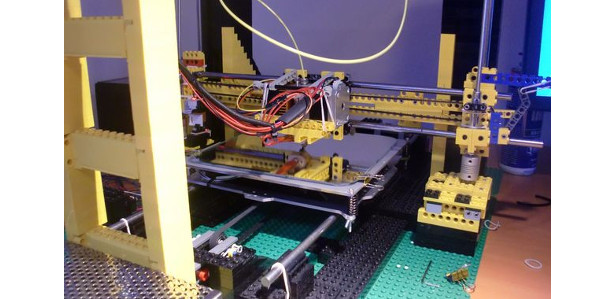

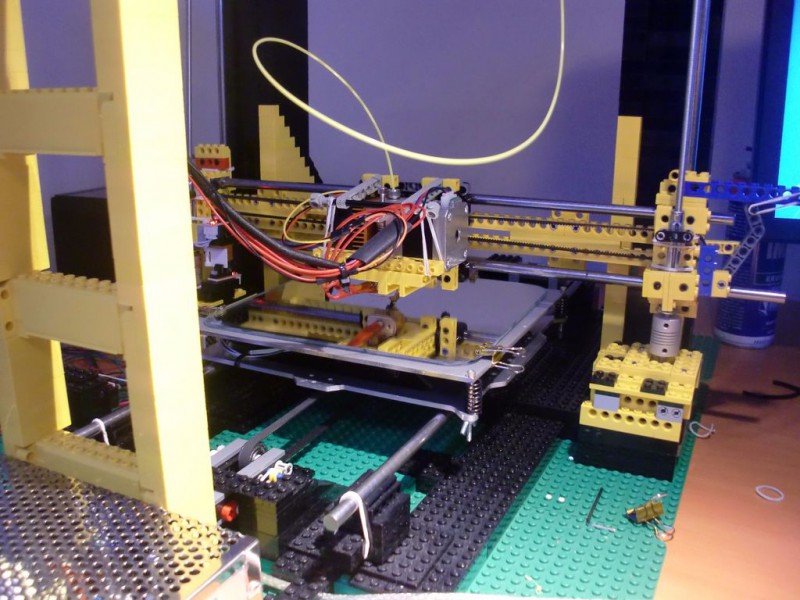

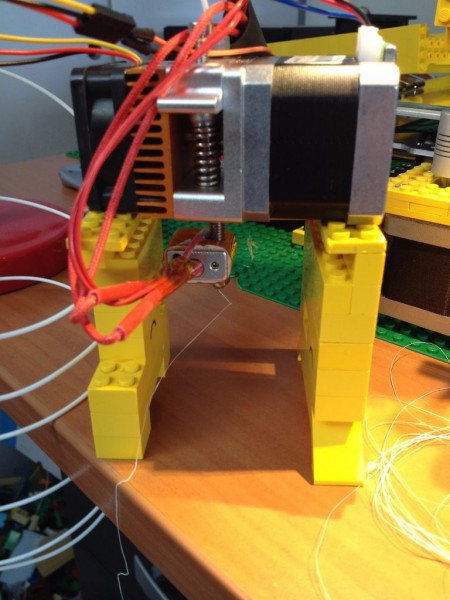

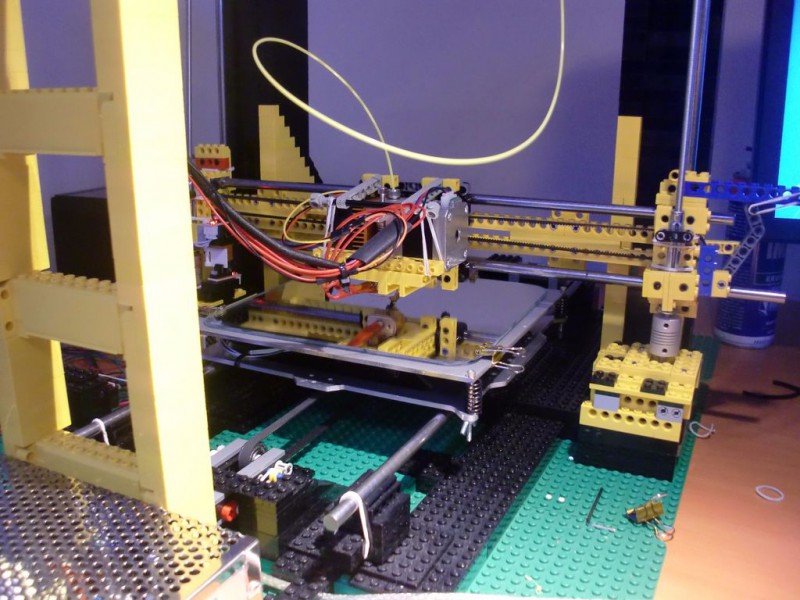

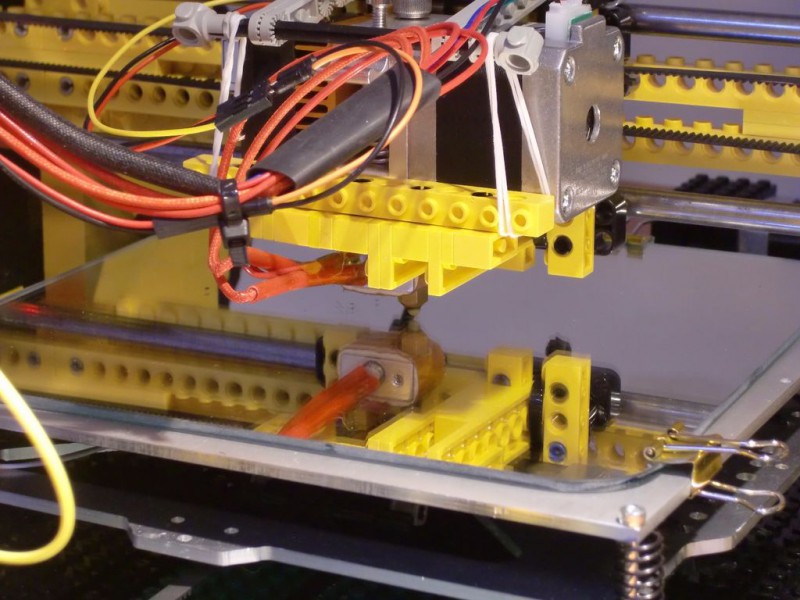

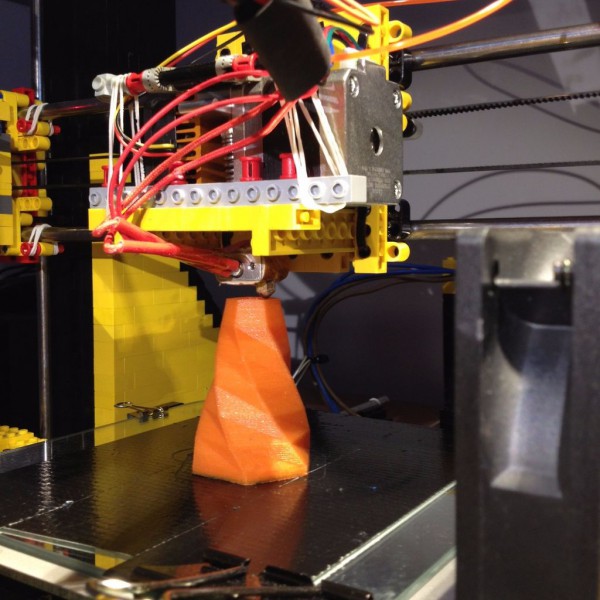

3D-принтер из Lego сложно назвать игрушкой хотя бы потому, что он способен создавать объекты вполне достойного качества. Устройство создано на основе модели Prusa i3 Rework и оборудовано шаговыми электродвигателями Nema 17, которые работают весьма успешно, несмотря на то, что в большинстве подобных устройств используются сервоприводы.

Госсе Адема, участник сайта Instructables, опубликовал руководство по сборке этого 3D-принтера с осями X, Y и Z. Для создания прочного основания используются стандартные кубики Lego 4х2 размером 32х16х9,6 мм. Учитывая, что в конструкции не применяются детали из серии Lego Mindstorms, а традиционные сервоприводы при этом заменены шаговыми моторами, Адема оговаривается, что его устройство нельзя назвать полностью созданным из Lego.

Что касается программного обеспечения, автор проекта сделал выбор в пользу Marlin для платы Atmega 2560 и Pronterface на ноутбуке для управления 3D-принтером. Печатная платформа устройства может нагреваться до 110 градусов.

Адема представил следующий список материалов, необходимых для создания 3D-принтера (он также рекомендует использовать болты M3x15 мм для присоединения электродвигателей):

Для механических деталей и рамы:

- Гладкий стержень диаметром 8 мм (3x100 см)

- Нарезной стержень M5 (1x100 см)

- Линейный подшипник LM8UU (11 шт.)

- Шариковый подшипник 608 (2 шт.)

- Гибкая муфта 5×5 (2 шт.)

- Шаговый электродвигатель Nema 17 (4 шт.)

- Шкив GT2 (2 шт.)

- Приводной ремень GT2 (200 см)

Для нагреваемой платформы:

- Несущая рама для оси Y (1 шт., можно использовать детали Lego для 3D-печати только из PLA)

- Нагреваемая платформа (1 шт.)

- Стеклянная пластина (1 шт.)

- Зажим для бумаги (1 шт.)

- Термистор 100 кОм (1 шт.)

Электронные комплектующие:

- Генератор линейного напряжения (1 шт.)

- Плата Atmega 2560 (1 шт.)

- Драйвер шагового двигателя (4 шт.)

- Концевой выключатель (3 шт.)

- Источник питания (1 шт.)

- Набор проводки для генераторов (1 шт.)

- Экструдер с мотором Nema (1 шт.)

После изготовления базы необходимо следовать подробной инструкции:

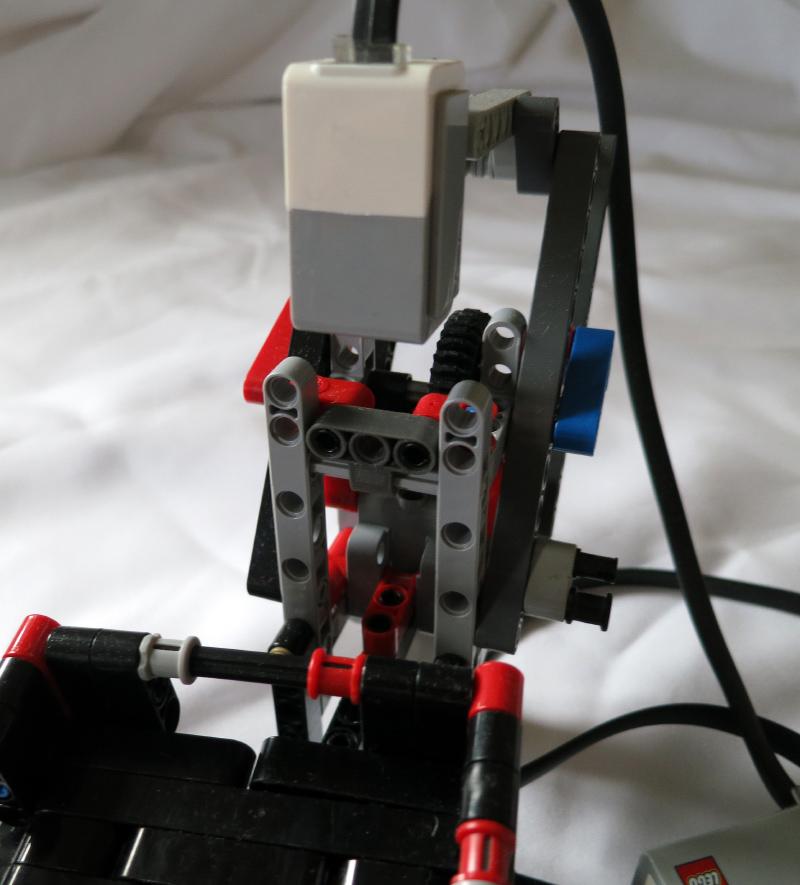

- Присоедините к оси Y двигатель и приводной ремень, воспользовавшись линейным подшипником LM8UU на расстоянии 170 мм. Для закрепления мотора используйте детали из серии Technic на задней стороне устройства.

- Начните конструировать раму, собирая ось Z вместе с двигателем и стержнем с резьбой. На этом этапе необходимо использовать навыки работы с конструктором Lego. «Постройте прочную L-раму высотой в 36 кубиков Lego, – объясняет Адема. – Этот параметр определяет высоту предметов, которые вы сможете напечатать. Однако не стоит делать раму слишком высокой, поскольку это негативно сказывается на ее устойчивости. Через каждые четыре кубика используйте деталь из набора Technic, а также пластинки для укрепления рамы. Соедините обе стороны в верхней части рамы».

- Электромоторы Nema закрепляются с помощью пластин 2×4 и 2×8, в которых есть отверстия.

- Закрепите мотор на оси X – в этой части необходимо строго соблюдать инструкции, поскольку Адема предупреждает, что это наиболее сложный этап. Автор проекта приложил фотографии каждого шага по закреплению на оси X электромотора, несущей конструкции для экструдера и приводного ремня, начиная с правой стороны и заканчивая левой.

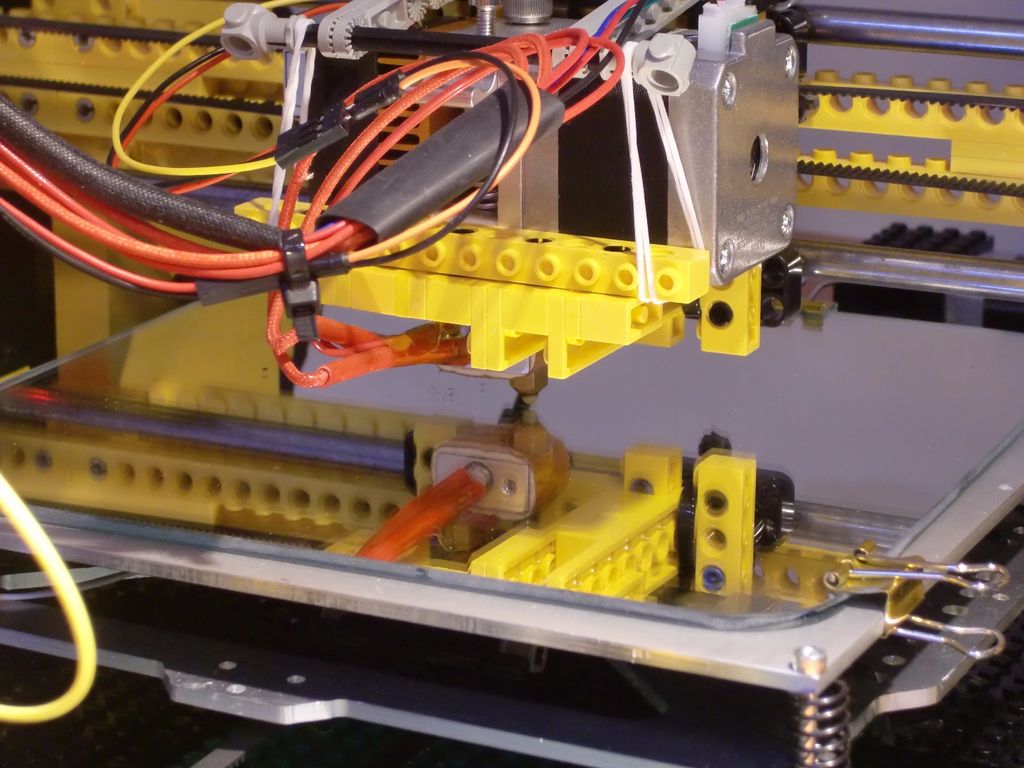

- Установите несущую конструкцию для экструдера и приводной ремень. Учитывая размеры устройства, Адема остановил свой выбор на уже собранном экструдере MK8 от Geeetech с соплом 0,3 мм, с которым используется материал диаметром 1,75 мм. После установки разработчик рекомендует использовать кабельные стяжки для более надежного закрепления.

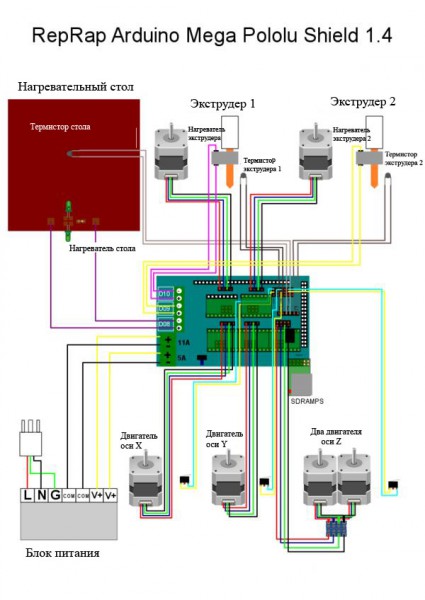

- Установите три концевых выключателя, по одному на каждой оси. Каждый из них закрепляется на кубике из серии Technic с болтами М3 x 15 мм и гайками.Что касается электронных комплектующих, на седьмом этапе Адема приводит ссылки на различные ресурсы, например, сайт проекта RepRap. Закончив сборку электроники, необходимо протестировать моторы, выключатели, нагреваемую платформу и экструдер.

Адема отмечает, что необходимо также учесть, что перед установкой на принтер программного обеспечения от Marlin придется внести изменения в устройство и его конфигурацию. «Во время первой пробной печати я столкнулся с проблемой количества материала, но 3D-принтер работал, – рассказывает Адема. – Основное затруднение заключалось в разнице параметров материала и сопла экструдера. Это было вызвано настройками Pronterface».

После этого разработчик был вынужден поменять настройки. Для калибровки устройства Адема также предоставляет ссылку на сайт RepRap, а также дает дополнительные особые указания для настройки и необходимые команды.

«Несмотря на то, что устройство еще нуждается в калибровке, оно прекрасно работает, – говорит Адема. – Думаю, мне нужно еще поработать над настройками материала. Важно обеспечить плавное движение всех осей, а также безошибочную работу шаговых моторов. С этой проблемой я столкнулся при первой пробной печати». Разработчик планирует продолжить совершенствовать навыки 3D-печати, также обновляя свое руководство по созданию 3D-принтера из Lego на сайте Instructables.

Снова приветствую всех мозгочинов! И выкладываю продолжение мозгоруководства по созданию своими руками 3D-принтера используя Lego-блоки.

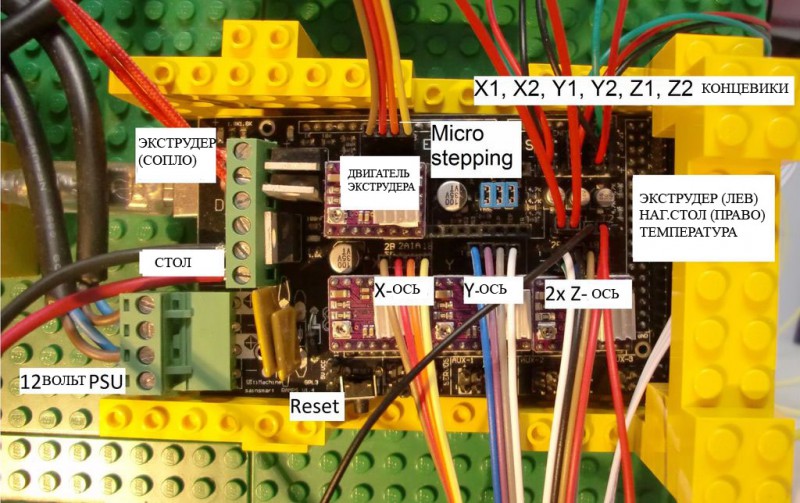

Шаг 8: Электроника

Микрошаги

Двигатели Nema имеют 200 шагов/оборот, но и это число можно увеличить с помощью микростеппинга, то есть перемычек на плате Ramp (3 синих перемычки на фото). Перемычки микростеппинга выставляются до монтажа плат stepstick, и если используется драйвер двигателя A4988, то можно получить 16 микрошагов, а если Drv8825, то 32 микрошага.

Размер шага A4988

j1 j2 j3

no no no fullstep

yes no no halfstep

no yes no 1/4step

yes yes no 1/8step

yes yes yes 1/16step

Размер шага Drv8825

j1 j2 j3

no no no full step

yes no no half step

no yes no 1/4 step

yes yes no 1/4 step

no no yes 1/16 step

yes no yes 1/32 step

no yes yes 1/32step

yes yes yes 1/32step

Концевые выключатели

Для Lego-принтера можно использовать 6 концевиков, но достаточно и 3-х, по одному на каждую ось и подключаются они к контактам X1, Y1 и Z1. Каждый концевой выключатель имеет 3 провода с назначением:

— сигнал

— масса, заземление

— Vcc

Шаговые двигатели имееют 4 провода для подключения к плате и пронумерованы слева направо 1A, 1B, 2A, 2B, где:

1А — черный

1В — зеленый

2А — синий

2В — красный

Весь даташит для двигателя находится 3303_0_Datasheet

После подключения всей электроники производится тестирование мозгоподелки, а именно функционирование двигателей, концевиков, экструдера и нагрева стола. Еще перед установкой софта Marlin на принтер следует изменить файл configuration.h. А вот уже после его загрузки можно начать 3D печать!

Во время моей первой печати я столкнулся с небольшими трудностями при подаче нити — была разница в настройках мозгонити и сопла экструдера, и вызвано это было настройками Pronterface. Фактический размер нити был 1.75кв.мм, а выставленный 3кв.мм, размер сопла по умолчанию был выставлен 0.5 с высотой слоя 0.4мм, а фактический диаметр сопла 0.3мм.

Заголовок и версия

В данной 3D мозгоподелке используется плата Ramps 1.4 и один экструдер.

Для нагрева стола используются два термистора и еще один на 100к в экструдере:

Настройка температурного максимума зависит от применяемых компонентов — экструдера и нагревательного стола. Так для Geeetech Mk8 он составляет 280 градусов Цельсия.

Концевый выключатели и размер печатного пространства

Положение концевиков: значение 1 для максимального положения и — 1 для минимального. Начальная точка: по оси Y стол выдвинут вперед, по оси X экструдер находится слева, а по оси Z в нижнем положении. Для моего принтера эта точка описывается так:

Максимумы печатного пространства зависят от сборки:

Шаги, скорость и ускорение

Скорость подачи выставляется в мм/мин вместо мм/сс.

Шаговый двигатель Nema 17: 360/1.8=200 шагов за оборот

Микростеппинг Drv8825= 32 (max)

Микростеппинг a4988 = 16 (max)

Шаг/единицу для осей X и Y:

steps_per_mm = (шаг двигателя*микрошаг драйвера) / (расстояние между зубцами ремня* диаметр зубчатого шкива)= (200 * 32 шага) / (2 * 20 мм) = 160 шагов / мм

Шаг/единицу для оси Z:

Для 5мм-го резьбового стержня шаг зубца=0.8 (грубо) или 0.5(хорошо)

steps_per_mm = (шаг двигателя* микрошаг драйвера) / шаг зубца== (200 * 32) / 0,8 = 8000

steps_per_mm = (шаг двигателя* микрошаг драйвера) / (диаметр шестерни* пи)

= (200 * 32) / (7 * 3,1415926) = 291,02618

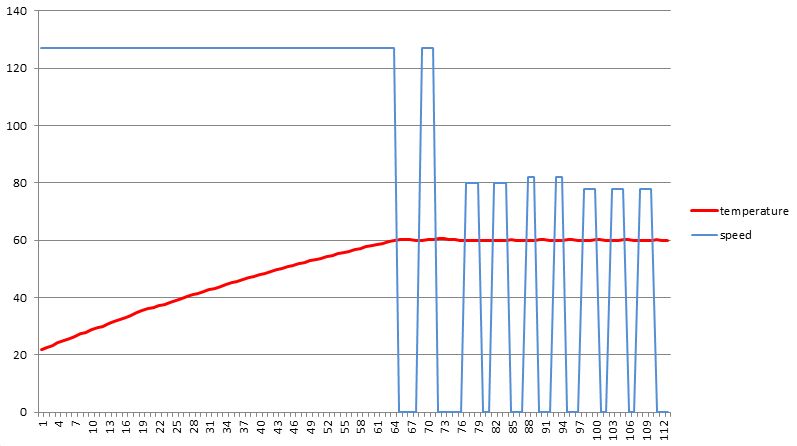

Величины нагрева (нужна калибровка, вентилятор всегда на 100%)

Шаг 9: Настройка и калибровка

Некоторые компоненты мозгоподелки требуют калибровки перед использованием. В этом помогут пункты этого шага, выполняя которые можно повысить качество печати.

Для тестирования экструдера я использовал настройки Prusa по умолчанию из предыдущего шага, и после разогрева экструдера удалось выдавить некоторое количество PLA. Но для качественной печати придется провести вычисление требуемых параметров, затем изменить файл конфигурации и загрузить его на ATmega. Кстати, перезагрузку файла нужно проводить после каждого изменения.

С помощью софта Marlin контролируется нагрев стола и экструдера, и для этого нужно установить правильные температурные значения этих объектов. При включении принтера включается нагрев стола — через резистор течет ток и стол нагревается, при достижении нужной температуры нагрев стола отключается. При этом, вследствие задержек между повышением температуры и выключением нагрева, заданная температура будет немного превышаться. ПИД параметры хранят температурные характеристики стола и экструдера, и это позволяет замедлить нагрев при достижении нужной температуры во время печати.

Консоль дает результаты:

bias: 78 d: 78 min: 59.79 max: 60.19 Ku: 504.75 Tu: 10.22

Classic PID Kp: 302.85 Ki: 59.24 Kd: 387.04

Автонастройка ПИД закончена и нужно записать последние значения Kp, Ki, Kd в файл сonfiguration.h

После настройки нагревательного стола настраивается экструдер. Он имеет более высокое значение температуры:

M303 S190 E0 C8

Мои первые результаты таковы:

bias: 65 d: 65 min: 186.25 max: 194.55 Ku: 19.95 Tu: 51.51

Classic PID Kp: 11.97 Ki: 0.46 Kd: 77.09

Автонастройка ПИД закончена и нужно записать последние значения Kp, Ki, Kd в файл сonfiguration.h

Настройка продолжается до тех пор, пока значения перестанут изменяться. При этом процесс настройки всегда начинается с холодных стола и экструдера. Мои окончательные результаты таковы (не используйте их в своем принтере, определите свои!):

Судя по инструкции параметры для сборки PrusaI3 таковы:

Но все эти значения не подходят к моему мозгопринтеру и нужно вычислять верные самостоятельно, что и вам рекомендую. Окончательные параметры таковы:

Отличие всего лишь в 2.52 шаг/единицу, но разница в качестве заметна.

Мои вычисления следующие:

steps_per_mm = (шаг двигателя * микрошаг драйвера) / (диаметр шестерни* пи) = (200 * 32) / (7 * 3,1415926) = 291,02618

Но это в теории, а на практике все по-другому. Экструдер работал абы как, еще потому что я выставил неверное значение диаметра сопла. После установки верного диаметра 0.3мм принтер стал выдавать слишком много нити, и я думал что это из-за удвоенного значения, может микрошаг драйвера не 1/32, а 1/16. От подачи (с помощью Pronterface) 10см нити сопло использовало лишь 5.4см, поэтому я умножил мои значения на 0.54 и повторил тест после перезагрузки прошивки принтера. И наконец, со значением 191 шаг/мм, принтер выдавал нужное количество 100мм нити.

Этот процесс подробно описывается в Reprap wiki — Leveling the Print Bed.

По умолчанию размер сопла выставлен 0.5мм, а фактический размер 0.3мм, поэтому требуется изменить настройки в программном обеспечении перед печатью. Моя первая тестовая печать оказалась неудачной, так как я использовал значение по умолчанию, что привело к неправильной подачи нити и слишком большой высоте слоя.

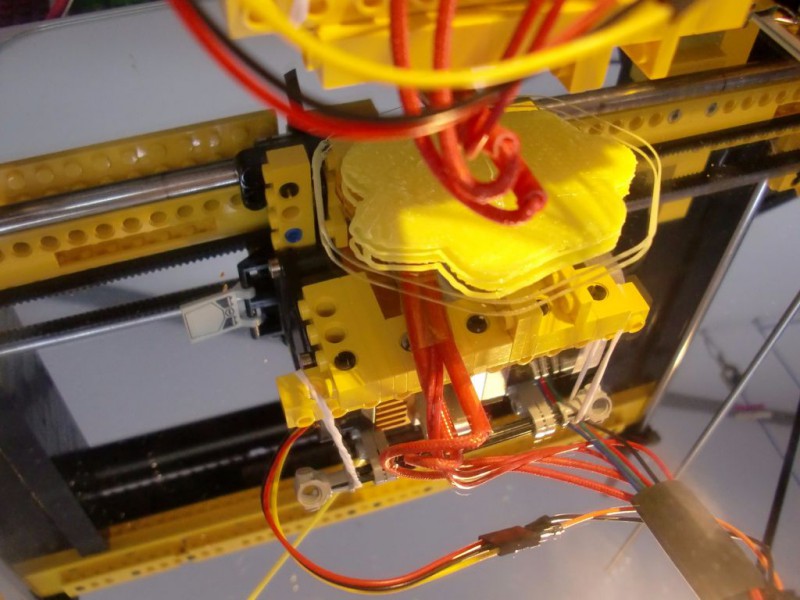

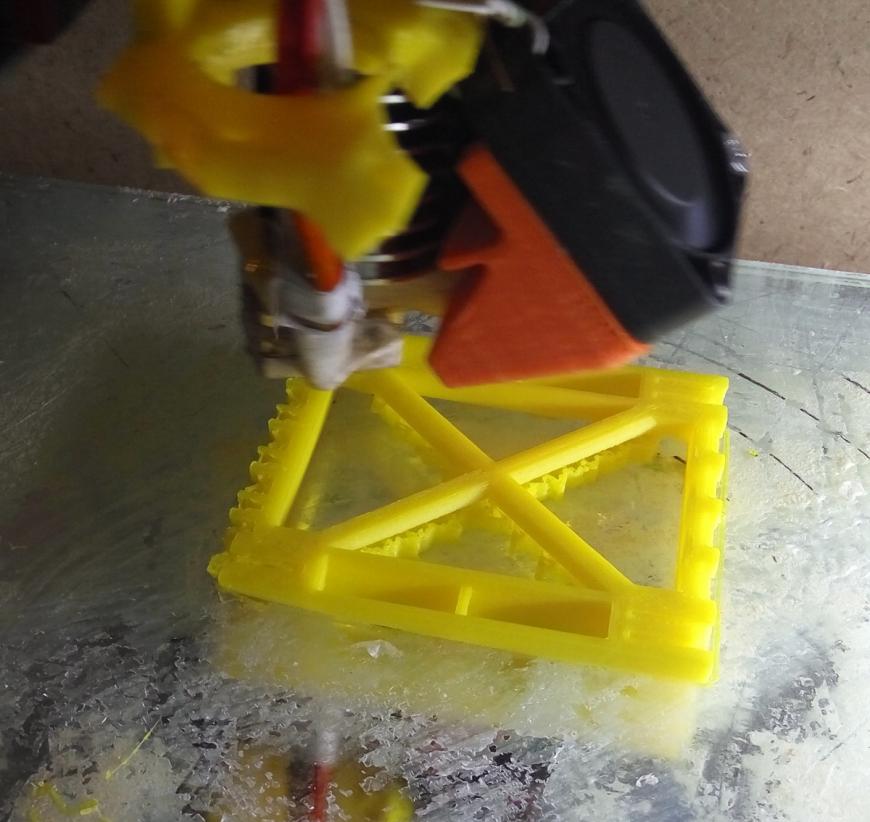

Шаг 10: Печать

На данном этапе, хотя и нужна некоторая калибровка, принтер работает нормально. В дальнейшем мне нужно изменить параметры нити.

Оси принтера должны двигаться плавно, мозгодвигатели не должны делать пропуски. С этими проблемами, кстати, я столкнулся во время первой печати.

Данное видео показывает работу Lego-принтера до калибровки.

Будет полезно обучиться работе в Pronterface и научиться создавать stl-файлы. Себе я скачал несколько уроков и учусь управлять 3D-принтером, а научившись чему-либо полезному поделюсь.

Доработка на 3 июня 2015:

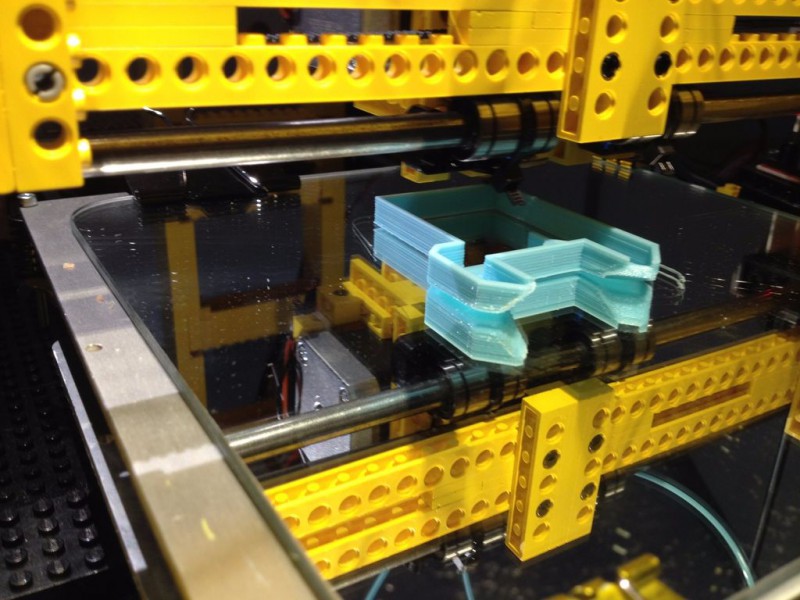

Мне удалось поменять настройки Pronterface изменив вручную GCode (выставить высоту слоя 0.1мм). Далее я скачал stl-файл и начал печать. Все шло нормально, но потом принтер начал делать пропуски по осям X и Y. Причина оказалась в том, что подшипник LM8UU, купленный на популярном ресурсе, не скользил как должен. После замены подшипников (во время которой я сделал несколько фото Y-каретки) я снова запустил печать и все прошло отлично!

Полностью завершать печать я не стал, так как не хватило нити, да и заняло бы это 7 часов. Хотя понижения процента заполнения может решить обе проблемы.

Шаг 11: Печать LEGO-блока

Доработка на 5 июня 2015:

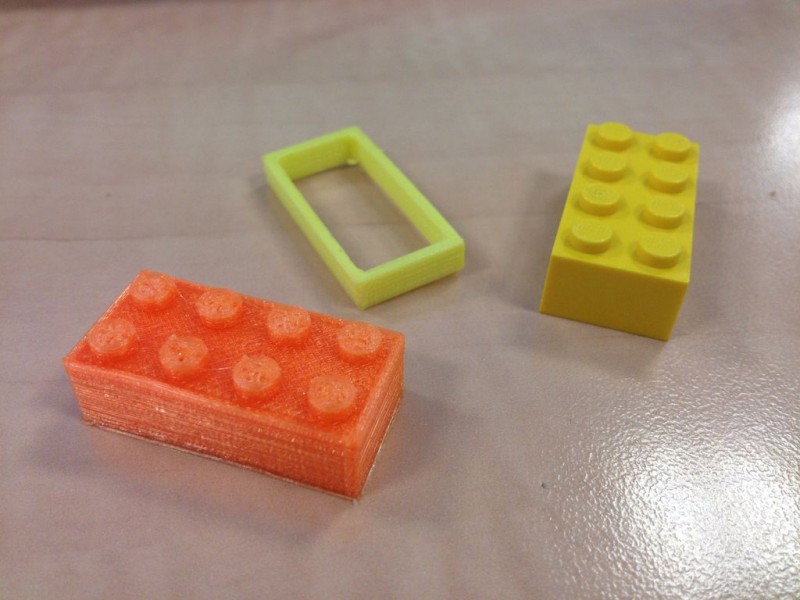

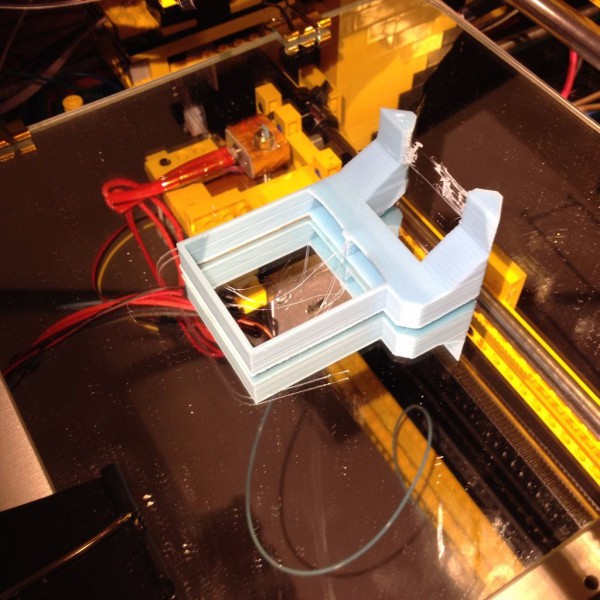

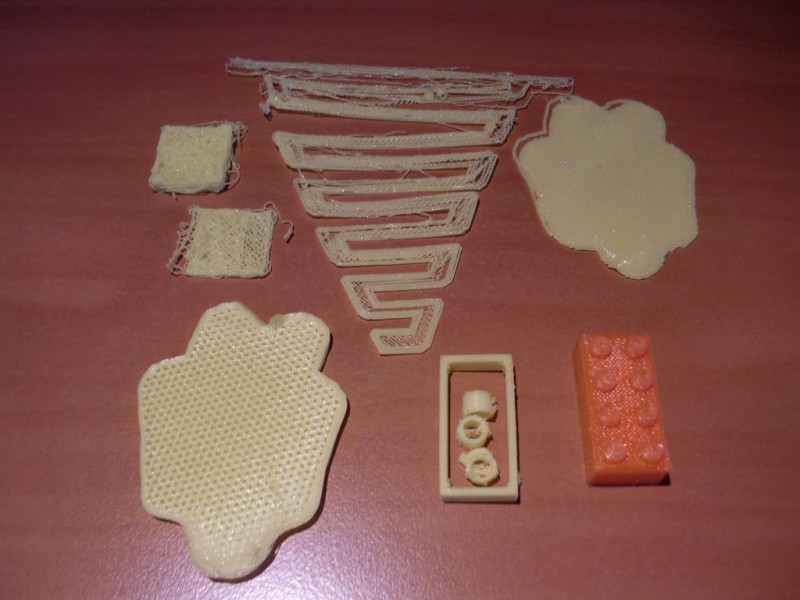

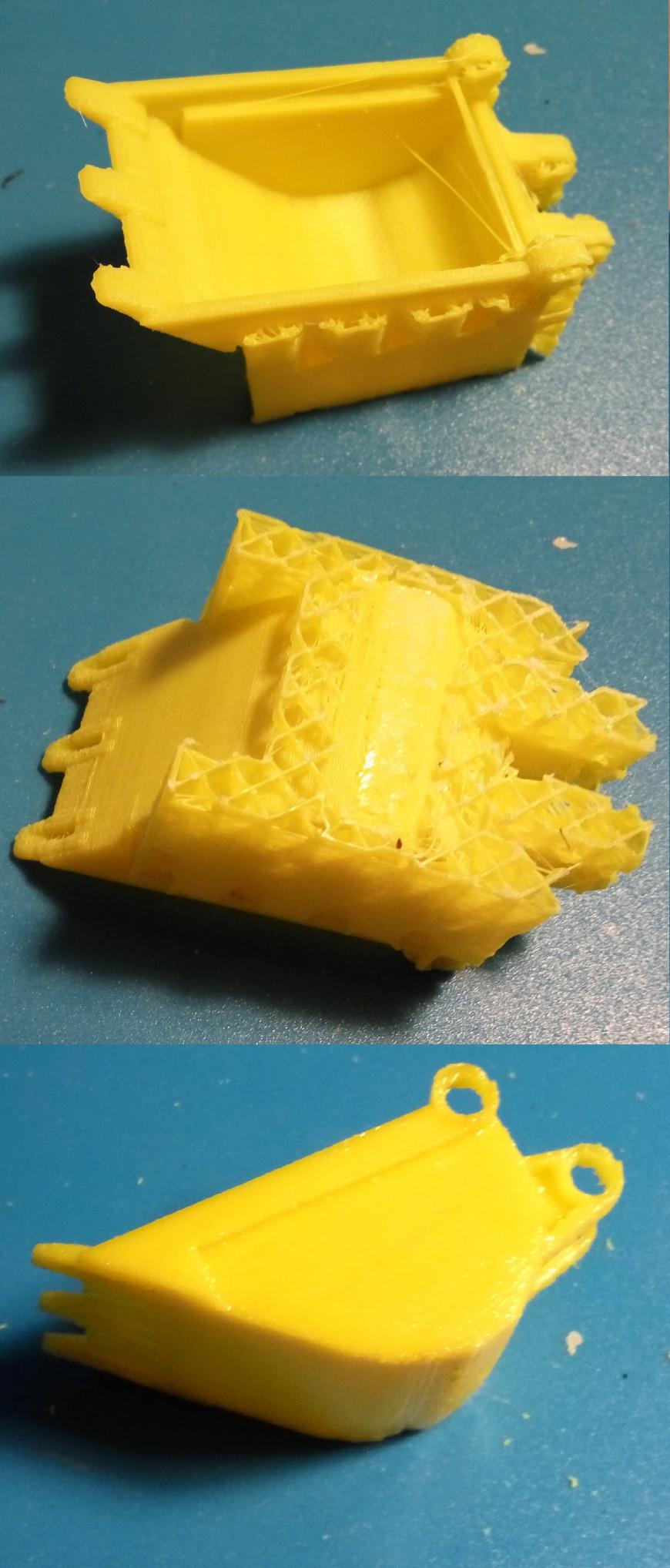

Решил посмотреть — сможет ли поделка распечатать Lego-блок. Скачал stl-файл с Lego-кирпичиком и со второго раза, с высотой слоя 0.2мм получилось все-таки распечатать кирпичик. Может не совсем идеальный, но достаточно точный (первое фото). Заняло это всего 25 минут времени.

Во время первой распечатки кирпичика, с значением высоты слоя 0.1мм, нить отставала от нагревательного стола. Уменьшение вдвое высоты слоя удвоит время печати, но кирпич получится более качественный.

На втором фото показаны первый кирпичик (оранжевый), кирпичик второй попытки и настоящий Lego-кирпич.

Доработка на 8 июня 2015:

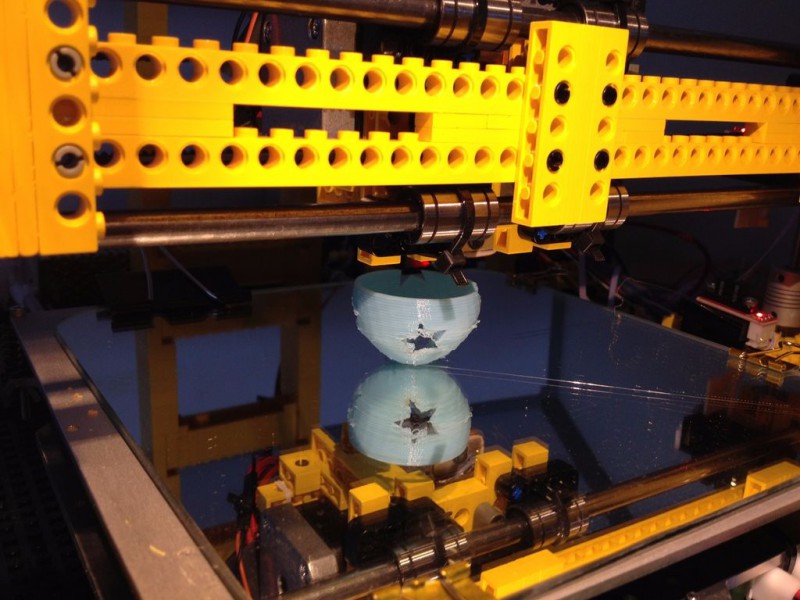

Откалибровал подачу сопла (шаг калибровки), скачал stl-файл полого мячика и запустил печать. Расчетное время печати с высотой слоя 0.2мм составит 1 час 37 минут (и 1746см нити).

На одном из своих видео процессов печати я увидел отклонение влево ремня оси X, поэтому я заменил Lego-колесико в конце ремня на настоящий шарикоподшипник. Это дало повышение качества при последующей мозгопечати.

Шаг 12: Первая не пробная печать

Дважды распечатав полый шарик, я заметил, что нить слишком долго остается расплавленной, особенно на свесах и перемычках, и в результате шарик получается овальным, а не круглым. Наверное по этой причине многие принтеры имеют дополнительное охлаждение рядом с соплом.

В поисках решения этой проблемы я нашел кожух вентилятора, который устанавливается на экструдер и охлаждает печатную головку самоделки. Для его установки нужно изменить каретку экструдера, а сам кожух установить на радиатор вертикально.

Доработка на 20 июня 2015:

Первым завершенным распечатанным объектом стала полигональная ваза, которую я распечатал по закаченному и немного модифицированному файлу в пропорции 3:22.

Поделка работает не как Lego-игрушка, а как настоящий 3D-принтер. Обновленные оси X и Y дают действительное повышение качества печати.

Шаг 13: Улучшения

Полный список результатов и изменений таков:

— Два первых теста (квадратные пластинки): большинство параметров прошивки стоят по умолчанию, без калибровки.

— Стопор двери: регулировка параметров X и Y на основе измеренных значений первой печати. Видны пропуски работы шаговых двигателей.

— Третья и четвертая попытка: между этими распечатками были заменены все подшипники и сокращена подача нити.

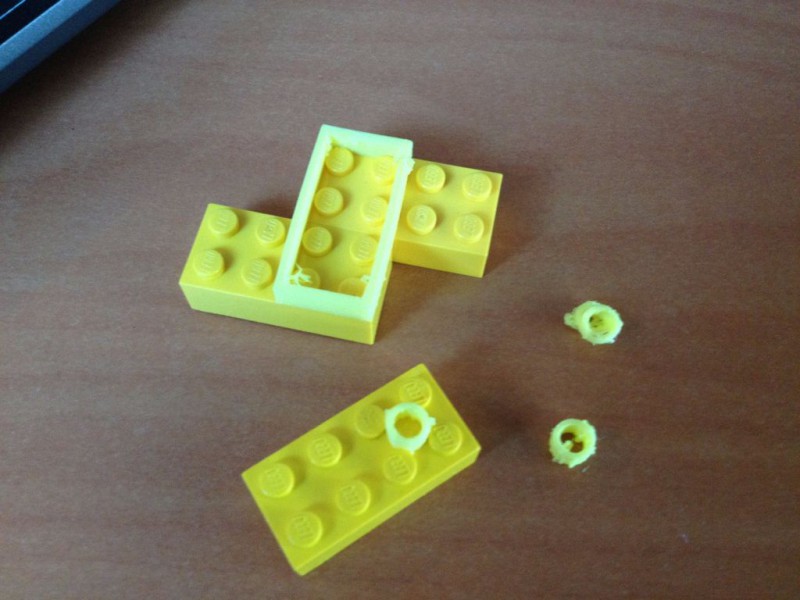

— Первый Lego-кирпичик (желтый): нить отстает от нагревательного стола. Печать слоем 0.1мм дает хороший результат.

— Lego-кирпич с высотой слоя 0,2 мм.

Все результаты в довольно быстрые сроки.

Последующие улучшения (уже выполненные)

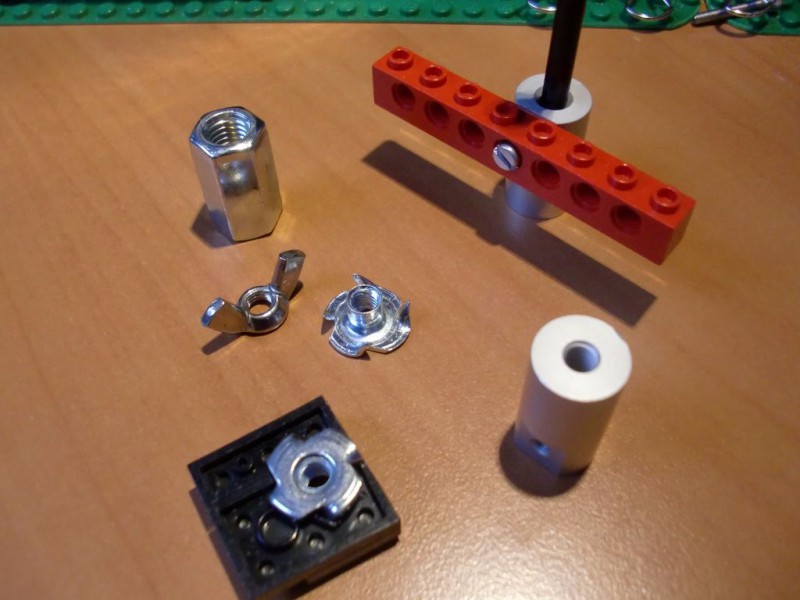

Главное преимущество создания мозгопринтера из Lego-блоков в том, что его конструкцию можно изменить. Одной из проблем возникших в процессе сборки было соединение оси Z c 5мм резьбовым стержнем, и решилась эта проблема установкой трубки от анкера (см. фото).

Позднее я приобрел 2 муфты двигателя М5 оси Z, они цельнометаллические и имеют внутреннюю резьбу, их можно использовать вместо больших металлических пробок. Красный технический кирпичик 1х8 (последнее фото) оси Z соединен с муфтой и вследствие чего, вся ось может свободно перемещаться по резьбовому стержню.

А теперь сайты полезные для сборки мозгопринтера:

И на этом руководство по созданию Lego-поделки завершено, надеюсь было полезно.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

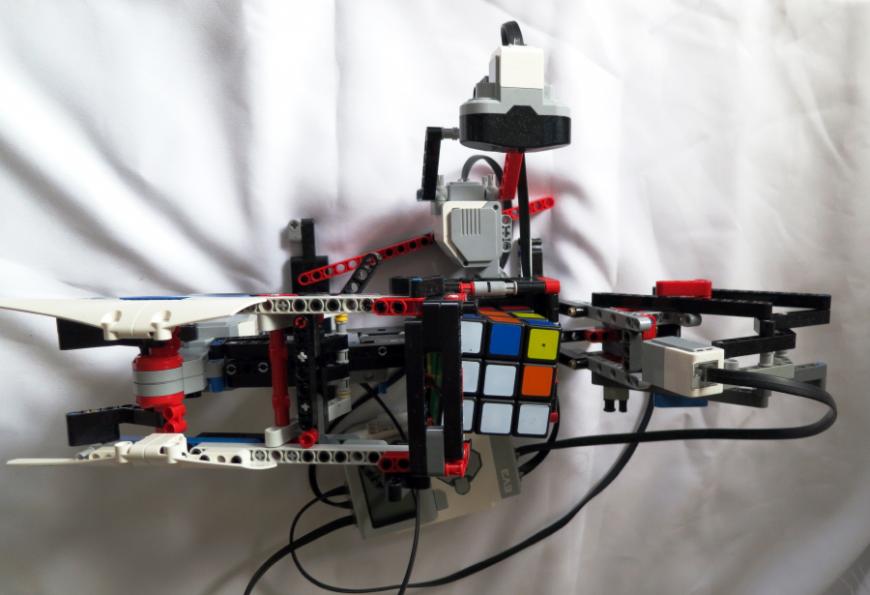

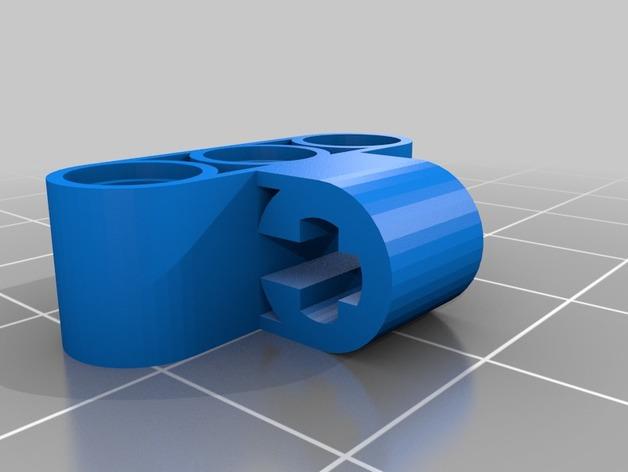

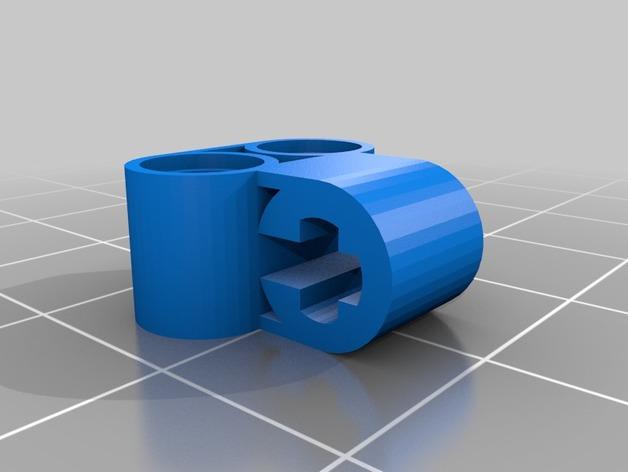

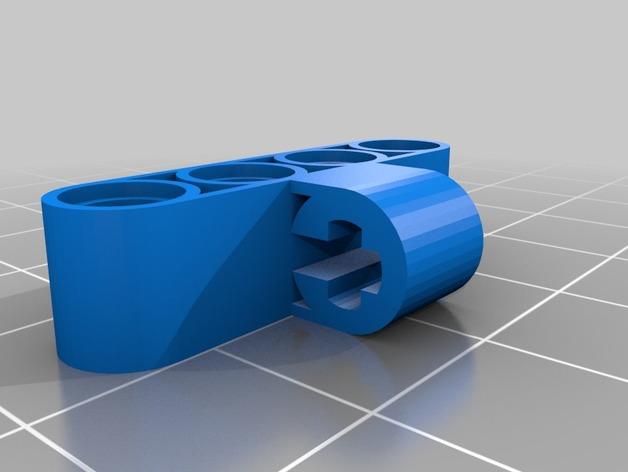

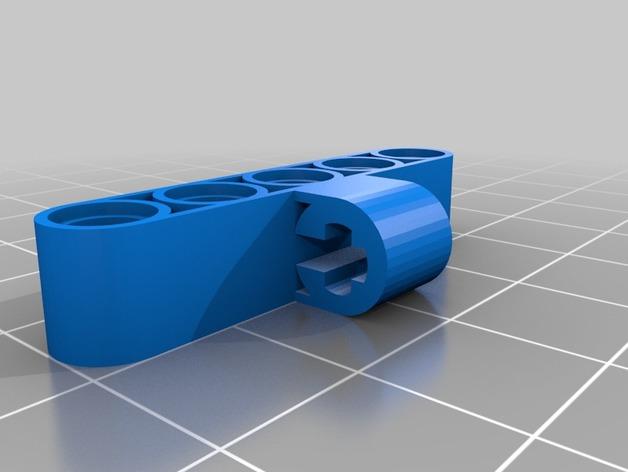

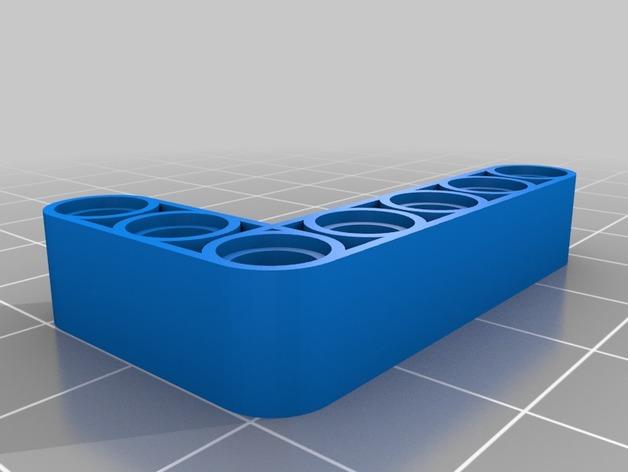

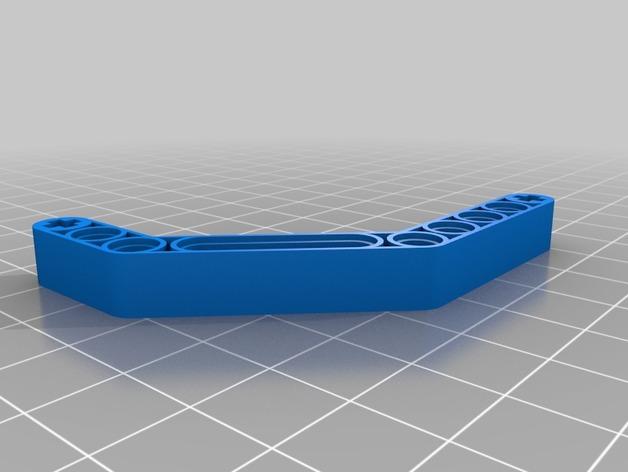

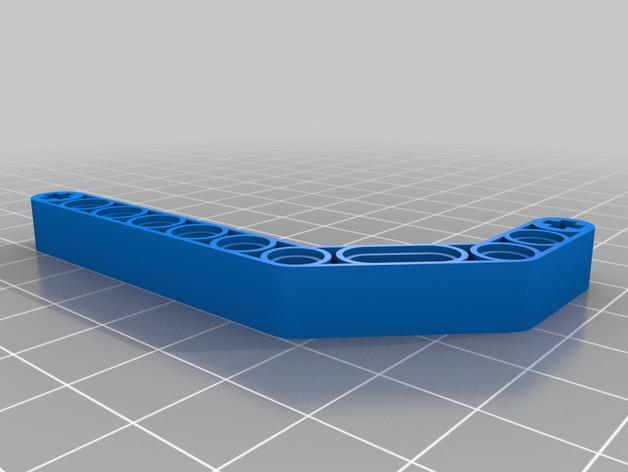

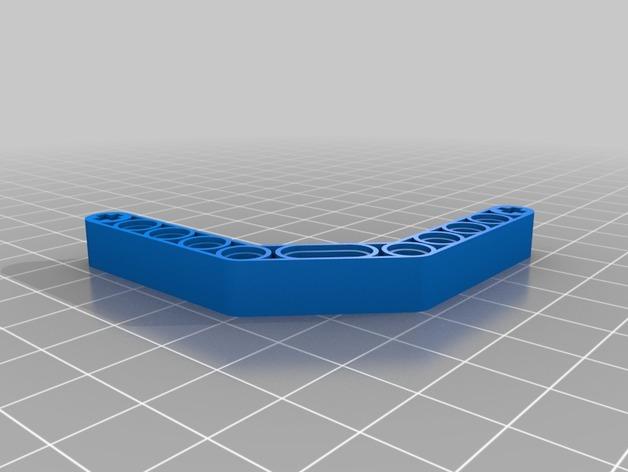

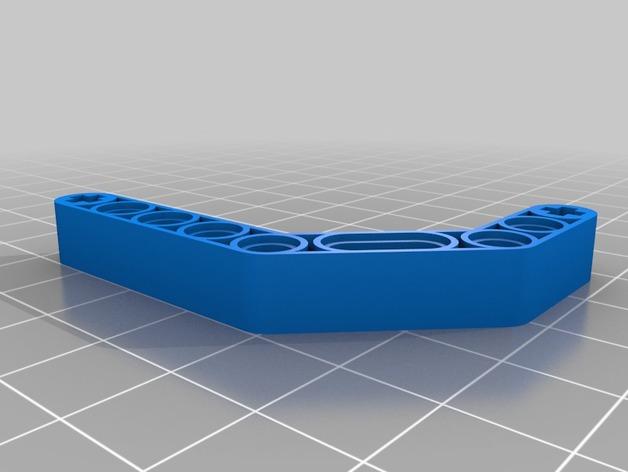

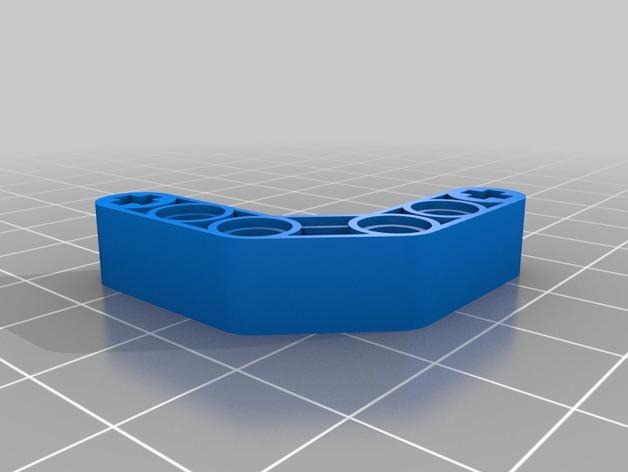

Собирал сын из LEGO Mindstorms робота для сборки кубика Рубика. Не полностью печатного от otvinta3d, а другого. Понадобилась ему деталька простая 4538007, а все копии которые были в наборе, да и дома тоже, уже использованы. Можно, конечно, заменить ее на другую, почти такую же, да не хочется. Вот и встал перед нами выбор - купить набор донор или попробовать напечатать. Казалось бы, выбор очевиден, да не тут-то было. Искали час, искали другой. На известном всем сайте и на других менее известных. По номеру детали, да и просто по картинке. Моделей обыкновенных кирпичиков много, для LEGO Technics существенно меньше, а такой какой нужно, и вовсе нет. В каталогах есть, а готовых моделей нет. Видимо никому ещё не нужна была. Значит нужно рисовать самому.

Как бы нам процесс ускорить? Так вот ведь, деталь, которая лежит в основе, уже давно смоделирована, и доступна. Берем ее и изменяем-дополняем, так как нам нужно, т.е. создаем ремикс. А в основе модели лежит скрипт, что на OpenSCAD написан. Как же это здорово! Знай себе пиши на клавиатуре текст, а он потом в модель преобразуется сам, почти как волшебным образом. Всё бы хорошо, да может быть и ещё лучше. Ведь чем скрипты замечательны? Параметрами, что при старте работы задаются. Стало быть будет у нас не просто деталь, а модель параметрическая. Чтобы каждый её под свои нужды настраивал.

Указал, что отверстий нужно 3 - получилась деталь за номером 4538007.

Указал, что отверстий нужно 2 - получилась деталь за номером 32291.

Ну а если другие значения 1, 4, 5 или ещё больше, то будет создана модель детали никаким каталогам неведомая, но в хозяйстве и Lego конструировании дюже полезная.

Долго этот пост пишется, дело быстрее делается. Напечатали детальку.

Заработал робот. Закрутил кубик, и собрал его, как положено.

Ну а что было дальше? Понадобились ещё детальки, уже искать так долго не стал написал ещё пару параметрических скриптов. Пусть 3D печатники пользуются, да радуются.

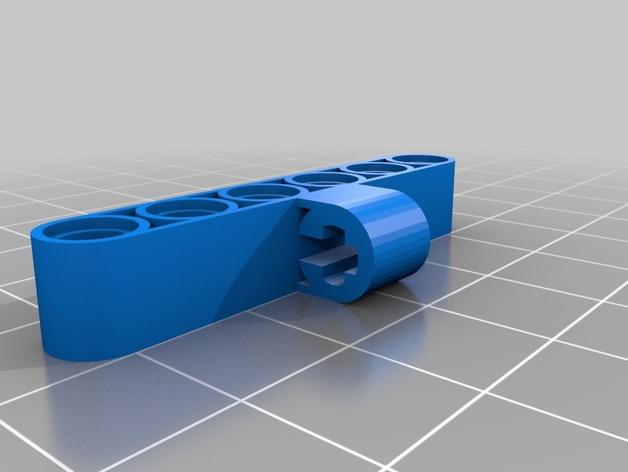

Первая настраивания деталь - Axle and Pin Connector Perpendicular Customizable (аналоги Lego № 4538007, 32291)

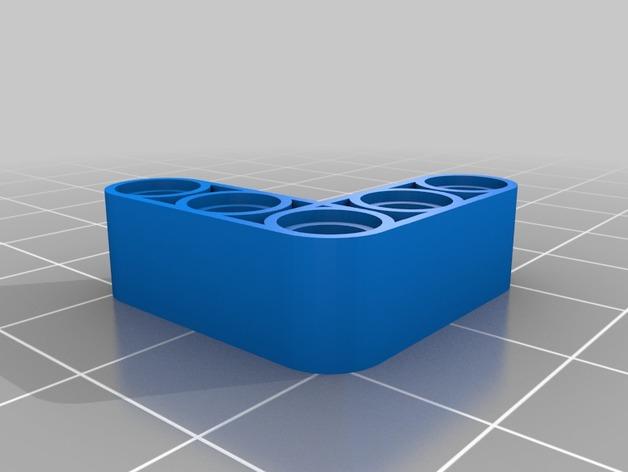

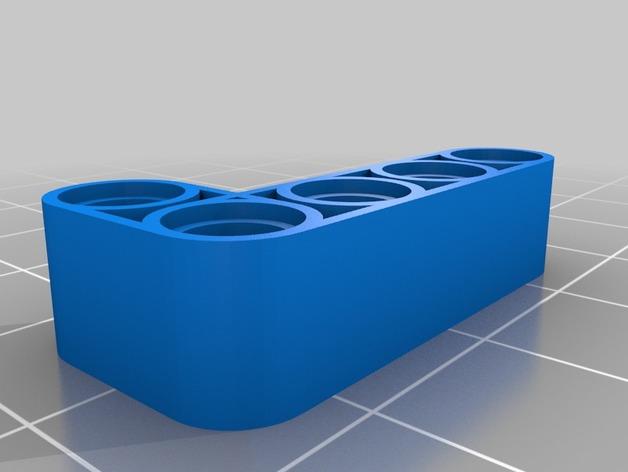

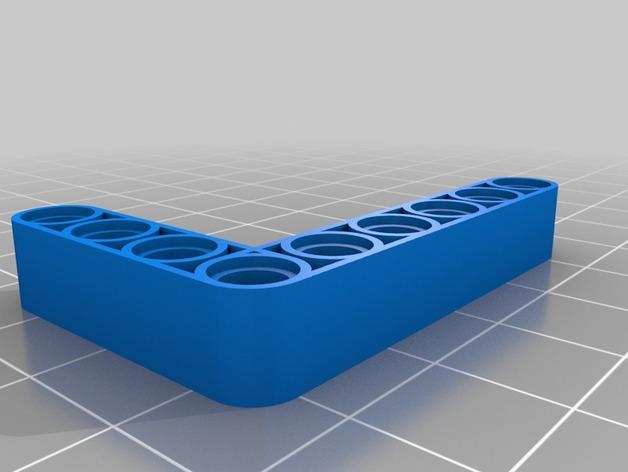

Вторая настраиваемая деталь - Perpendicular Beam Connector Customizable (аналоги Lego № 4120017, 4142823)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

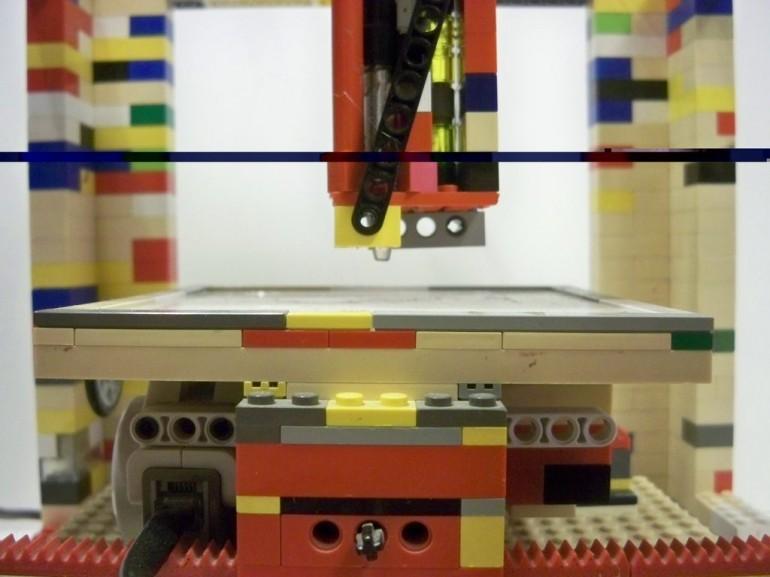

Насколько «бюджетным» может быть 3D-принтер? Пока производители пытаются ответить на этот вопрос, жонглируя максимально упрощенными конструкциями, оптовыми соглашениями на поставку компонентов и использованием филиппинцев в качестве дешевой рабочей силы, Мэтью Крюгер давно поставил рекорд, побить который будет сложно, если не невозможно. Не будучи обремененным хитростями российской таможни, Мэтью еще пару лет назад имел возможность приобрести вполне достойный RepRap за какие-нибудь $500, но посчитал такие расходы излишней роскошью. Его решение? 3D-принтер, собранный из LEGO. Да, это давняя история, но мы решили напомнить о ней ради вдохновения неизмеримых талантов на нашем портале.

Собственно, дело не столько в дешевизне LEGO, сколько в наличие конструктора в рабоче-игровом инвентаре нашего героя. Вся суть проекта сводится к постройке 3D-принтера из подручных средств. Сюда вошел старый моторчик от камеры и термоклеевый пистолет в качестве экструдера. 3D-печатная революция? Нет. Просто пример результата неудержимой фантазии настоящего самодельщика.

Результатом его стараний стал LEGObot – самодельный 3D-принтер, имитирующий архитектуру оригинального «репликатора». Правда, шасси выполнено из LEGO-кирпичиков, а печатает принтер не пластиком, а термоклеем… но таки печатает! Кстати, Мэтью Крюгер уже стал своего рода легендой RepRap сообщества. Весьма возможно, что именно ему принадлежит идея переработки пластиковой тары в филамент, вдохновением для которой стал экструдер Лаймана. Но вернемся к LEGObot.

Крюгер столкнулся с определенными проблемами на этапе программирования, так как в качестве контроллера он использовал LEGO Mindstorms NXT. «К сожалению, я еще тот программист. Мне пришлось вручную писать G-код команды для контроллера, так как подходящего компилятора для NXT мне найти не удалось», – рассказывает Мэтью.

Как правило, 3D-принтеры получают набор команд, регулирующих движение экструдера и платформы в форме G-кода – набора пошаговых инструкций. Инструкции генерируются “слайсерами”, то бишь программами, нарезающими трехмерные цифровые модели на двухмерные слои и генерирующими набор команд для «вырисовывания» каждого слоя. К сожалению, система NXT никогда не была полностью «открытой». «Чтобы сделать мой принтер полностью функциональным, нужно его перепрошить так, чтобы он принимал G-код, а у меня пока не хватает навыков. Правда, я натолкнулся на человека, который работает над компилятором для NXT. На него и надежда», – поясняет Мэтью.

Само собой, назвать такой проект «серьезным» сложно. В лучшем случае, это просто забавный эксперимент. Постройка шасси из «кирпичиков», в частности, гарантирует всевозможные вибрации в процессе печати. Так к чему, вообще, вся эта затея? «Мне нравится продлевать жизнь всевозможного барахла. Тут и экономия, и уменьшение мусора на свалках», – объясняет создатель. Что же, это очень даже правильно. Ну а если кто-то сомневается в работоспособности такого «репстрапа», просим полюбоваться:

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мои малыши (впрочем, как и большинство изветстных мне детей) фанатеют от Лего. Разумеется, любящие родители не могут отказать детям в покупке очередного набора, хотя чаще всего имеющихся деталей на 90% достаточно для повторения новых моделей.

И тут обнаруживается одна из хитростей леговских маркетологов. Практически все наборы Лего содержат одну или несколько уникальных деталей. И платить, прямо скажем, немаленькую цену за небольшой кусочек пластмассы - этого же никакая жаба не выдержит.

Но ведь у нас есть 3Д-принтер и вопрос только в модели.

Итак, как нам сделать пригодную для печати модель без знания Скетчапа/Солидворкса и т.п.?

Для начала скачиваем LeoCAD - удобный инструмент для виртуального моделирования Лего:

Дальше File->Export->Wavefront-> *.obj и сохраняем эту детальку себе в каталог.

Открываем Autodesk Netfabb (ссылки не даю сами понимаете почему, но все желающие знают, где его брать ;) и импортим модель. Правую кнопку на модели, Extras->Repair. После LeoCAD модель 'грязноватая' получается, Netfabb отлично исправляет все проблемы в автоматическом режиме.

Дальше шаг чисто эмпирический, я не знаю, зачем они пересчитали в моделях миллиметры в дюймы, но эту модель надо уменьшить в 2.54 раза: Part->Scale-> 39.4%

Ну и финальный шаг: Project->Export to STL

И запускаем печать:

Разумеется, детям интересны не только кирпичики, но и всякие артефакты типа ковшей, колес и т.п.

Только с тонкими колечками у принтера не очень, поэтому ставлю экструзию на 120% и после печати прохожу все отверстия сверлом на 4.8мм. Защелкиваются, конечно, неидеально, но дети на это внимания не обращают

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Читайте также: