Циркулярная пила моделист конструктор

Обновлено: 25.04.2024

Здравствуйте! Господа, скажите кто-то делал циркулярку самостоятельно? Поделитесь опытом, пожалуйста. Есть мысль сделать на подшипниках вал и передачу ч\з ремень от ручного электро-рубанка, но те шкивы, кот. в комплекте с рубанком велики в диаметре, т.е. если приспособить на вал такой шкив + толщина стола = очень маленькая глубина пропила, т.к. фреза небольшая в диаметре. Речь идет, как вы поняли, о мини-циркулярке.

В копировальных аппаратах есть и мелкие шкивы и зубчатые ремни и подшипники.

В разбитой Toshibe или Ricoh формата A3 обязательно найдешь все, что нужно.

Нет не у всех "Proxxon" просто вопрос мягко говоря не понятный ,не ужели изготовление мини циркулярки это такая проблема.

полистай журнал Моделист-Конструктор там найдешь на любой вкус, а уж из циркулярки сделать мини это не так уж сложно,

Например так; дрель со вставленным в патрон стержнем на который закреплена фреза ,другой конец упри в опору ,ну и столик из любого материала. Конечно все это закрепи на основании .

Sergey писал(а): Нет не у всех "Proxxon" просто вопрос мягко говоря не понятный ,не ужели изготовление мини циркулярки это такая проблема.

полистай журнал Моделист-Конструктор там найдешь на любой вкус, а уж из циркулярки сделать мини это не так уж сложно,

Например так; дрель со вставленным в патрон стержнем на который закреплена фреза ,другой конец упри в опору ,ну и столик из любого материала. Конечно все это закрепи на основании .

Спасибо за подсказку с дрелью . Я даже и не знал куда мне приспособить дрель, ручной фрезер, эл. лобзик, часовой токарник, ленточную и вибро шлифмашинки, эл рубанок и т.д.

Подобно Вашему совету у меня есть приспособа, НО это не циркулярка, а именно ПРИСПОСОБА. ТОчности нет, т.к. много "переходников" - на двигателе конус, на кот патрон А1, в который вставлен "дискодержатель" от ручных мини-дрелей. Короче, все это "гуляет" и при роспуске планок по 1,2 мм выходит планка именно 1-2 мм.

Почему спрашивал - думал, что коллективным разумом проще найти решение, т.к. хочется сделать точный инструмент. Не хочется экспериментировать с деталями - дорогое удовольствие получается, и с конструкцией тяжело(никогда не видел в рвзборе толковую мини-циркулярку)

Спасибо за подсказку с копировальными аппаратами. Давно голову ломал где найти мелкие детали под всякого рода полезности

Я подписчик «Моделиста-конструктора» аж с 1972 года. Многое с того времени изменилось, но по содержанию журнал меня (да и не только меня) вполне устраивает. Пусть увеличилась его подписная цена (что конечно, не обрадовало, но и не отпугнуло — я понимаю трудности редакции), буду выписывать журнал, пока он будет существовать. Не стану перечислять те разделы в нём, которые меня интересуют больше всего — это всё то, что можно сделать в условиях домашней мастерской, начиная от простой табуретки и заканчивая, например, мотофрезой. Я тоже многие вещи делаю своими руками (знакомые называют меня за это «местным Кулибиным»).

Отвечая на призыв журнала к умельцам стать авторами, хочу предложить на суд читателей свою разработку — не совсем обычный деревообрабатывающий станок. Его я сделал ещё в 1986 году, но действует он и поныне. За прошедшее время на станке было изготовлено много чего! Если судить по высказываниям друзей, наблюдавших за моей работой на станке или лично изготавливавших на нём нужные для себя детали, конструкция получилась удачной. Каждый из них хотел бы иметь такой, а трое даже сделали себе подобные, с небольшими изменениями. К описанию и чертежам прилагаю две фотографии, правда любительские. На данный момент я внёс некоторые усовершенствования в станок, хотя и не принципиальные, но улучшающие его характеристики. В связи с этим описываемая конструкция немного отличается от изображённой на фотографии.

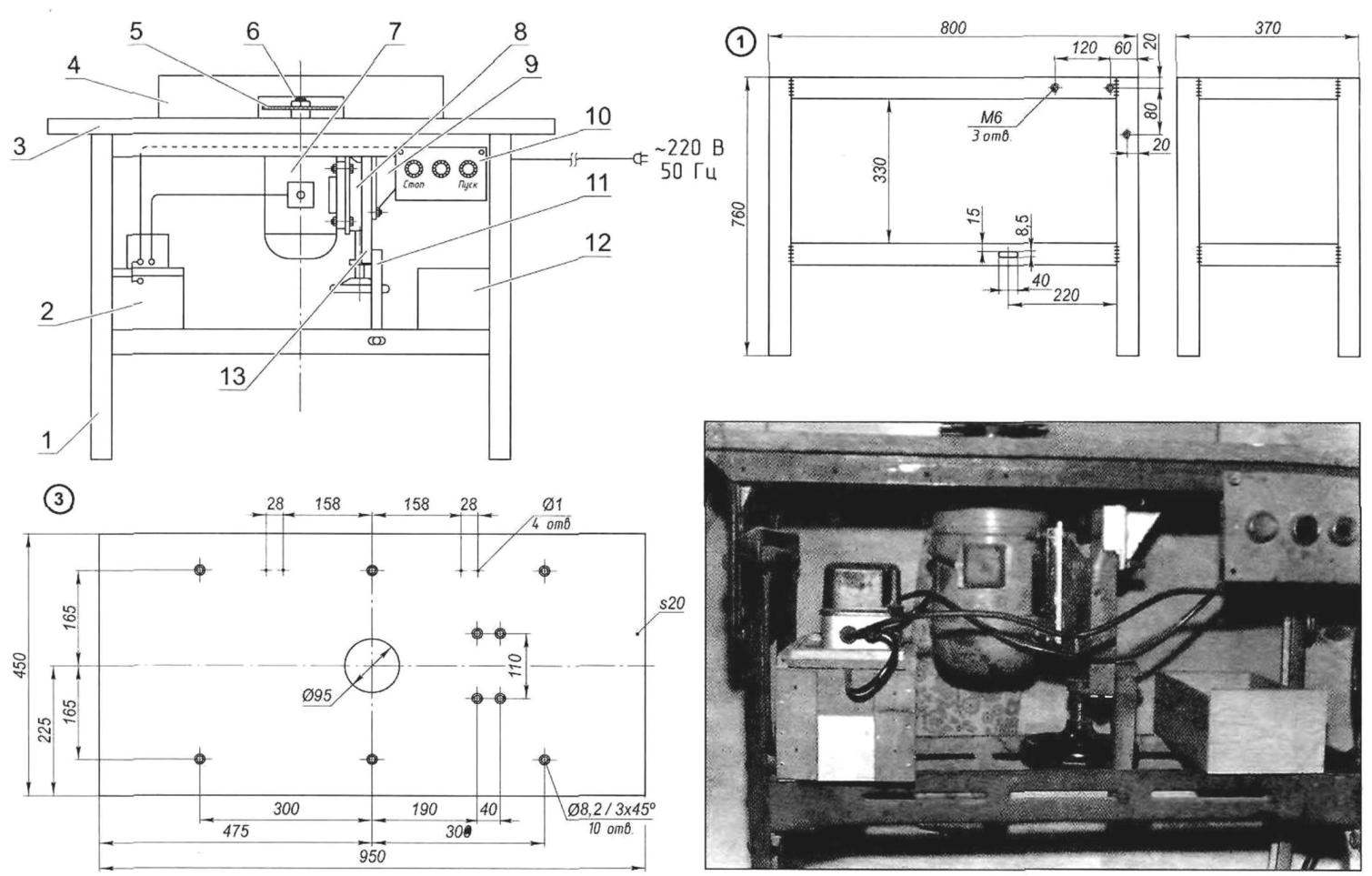

По принципу работы станок — это дисковая пила, но рабочий орган в нём — пильный диск — в отличие от традиционных, вращается не в вертикальной плоскости, а в горизонтальной (как бы циркулярка «наоборот»). Кроме того, имеется возможность использования ещё двух видов режущего инструмента: фасонной фрезы (или комбинации фрез) и разборной насадки со сменными ножами. При необходимости станок можно настроить как наждак для затачивания, например, ножей к электрорубанку с шириной лезвия до 250 мм.

Детали деревообрабатывающего станка изготовлены в домашней мастерской, за исключением тех, которые требуют токарной и фрезерной обработки. Сварочные работы также производил сам аппаратом «Анод» (ВСБ-81) постоянного тока. В конструкции использованы некоторые готовые изделия, такие, как станина и механизм перемещения электромотора. Но поскольку приобрести их может не каждый, я разработал и представил в публикации чертежи аналогичных узлов и деталей из доступных материалов, не ухудшающих характеристик станка.

Основание-станина собрано из литых чугунных ножек от швейной машины, соединённых между собой для увеличения жёсткости четырьмя (тоже чугунными) перемычками (в статье не приведены чертежи основания из уголков 40×40 мм). На станине закреплена крышка стола, изготовленная из древесно-стружечной плиты, усиленная двумя продольными уголками 30×30 мм. Но сначала в крышке просверлены необходимые отверстия. Для этого крышку переворачиваем, кладём на станину и дальнейшую сборку производим сверху — так удобнее. Сначала к крышке приворачиваем кронштейн четырьмя винтами с гайками М8, к нему — основание механизма перемещения, затем собираем сам механизм и к его плите также четырьмя винтами с гайками крепим электромотор. Теперь крышку стола снова переворачиваем и закрепляем её на станине, а на ней — нижний упор. Проверяем перпендикулярность вала электродвигателя к крышке стола.

Деревообрабатывающий станок с горизонтальным расположением режущего инструмента:

1 —станина (уголок 40×40); 2—блок пусковой аппаратуры; 3 —крышка (ДСП, s20); 4 — регулируемый упор; 5—рабочий орган; 6 — насадка: 7 — электродвигатель; 8 — механизм перемещения; 9 — верхний кронштейн; 10 — пульт управления; 11 — нижняя опора; 12 —ящик ЗИП

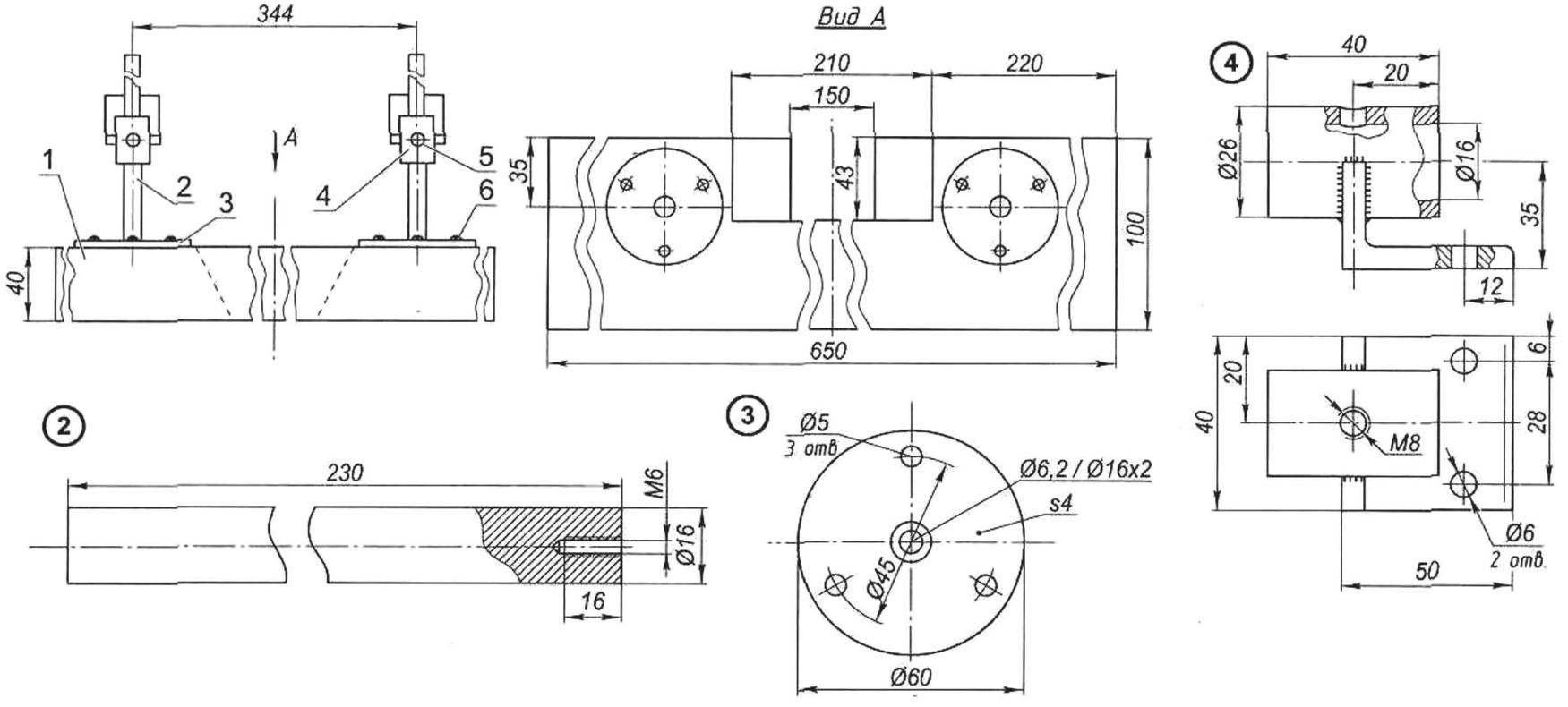

Регулируемый упор:

1 — упор (сосна, брус 100×40); 2 — направляющий стержень (сталь 45, пруток Ø16,2 шт.); 3 — подпятник (Ст3, лист s4, 2 шт.); 4 — направляющая втулка (сборочная единица: труба 26×5, уголок 50×50, 2 шт.); 5 — стопор (винт М8); 6 — шуруп 5×15 (6 шт.)

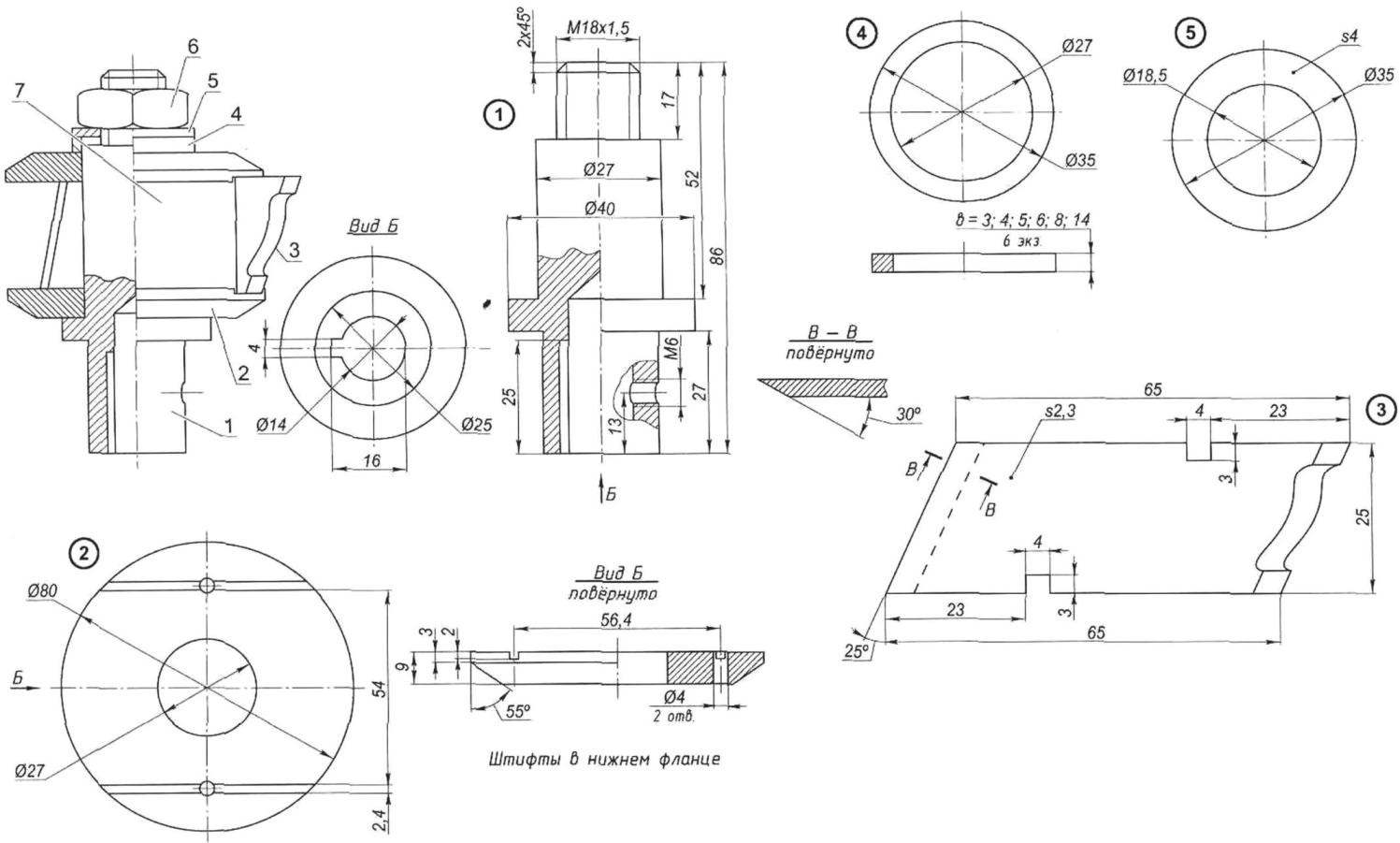

Механизм перемещения рабочего органа:

1—маховик (карболит); 2—фиксирующие винты М6; 3—ходовой винт (сталь 45, пруток Ø18); 4 — втулка винта (сталь 45, пруток Ø35); 5 — упор (Ст3, лист s5); 6 — основание (сталь 45); 7—суппорт (сталь 45); 8 — плита (дюралюминий Д16Т, лист s6); 9—прижимной винт М6 (3 шт.); 10—контргайка М6 (3 шт.); 11 —винт М6 (2 шт.); 12 — прижим (сталь 45, лист s5); 13—маточная гайка (сталь 45)

Сверху на стол устанавливаем перемещающийся упор, служащий ограничителем вылета рабочего органа. (При работе заготовку прижимают к упору и перемещают по столу, навстречу вращающемуся рабочему органу.)

На направляющие стержни регулируемого упора надеваем направляющие втулки, устанавливаем упор параллельно продольной осевой линии крышки стола и приворачиваем направляющие втулки к крышке шурупами.

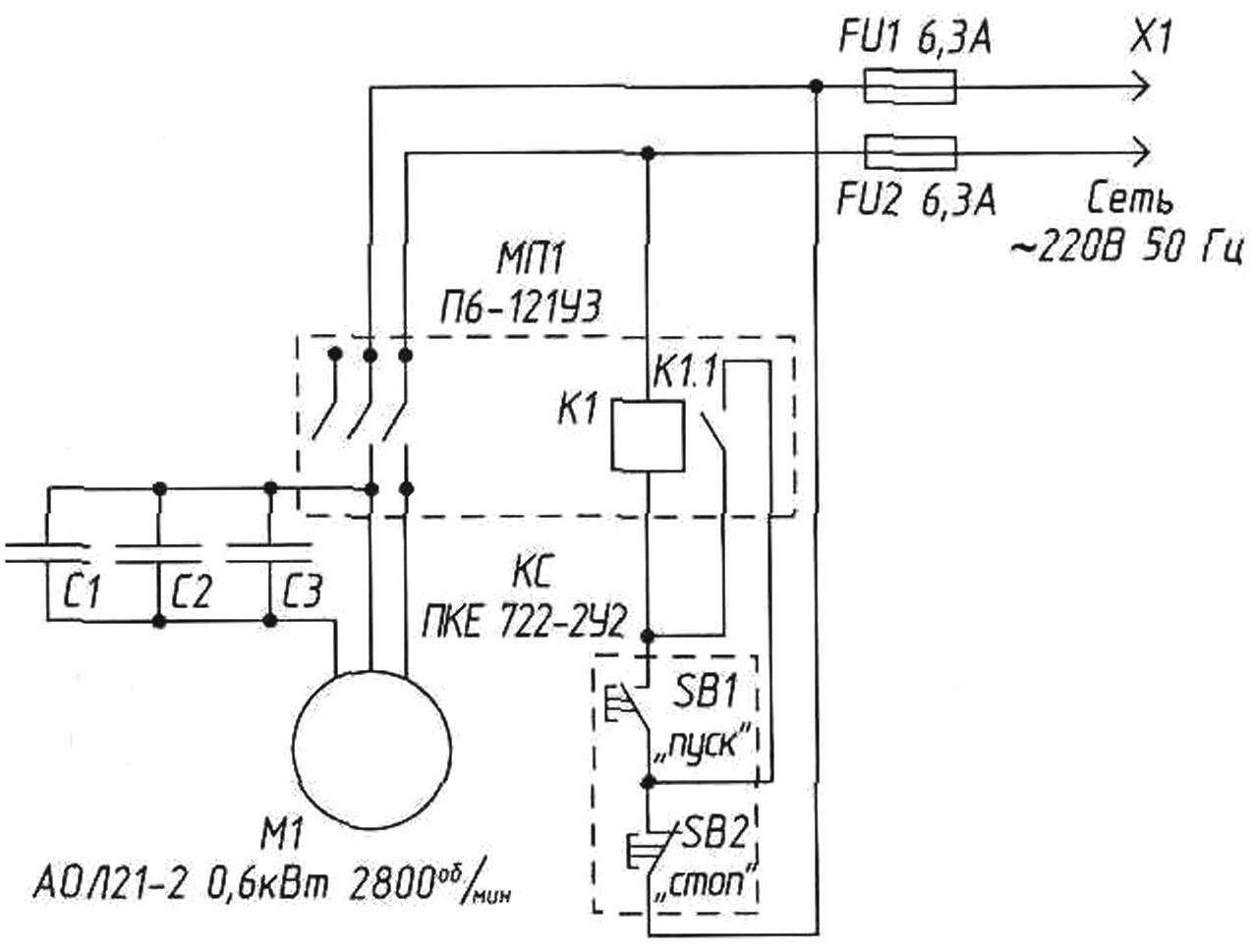

В станке использован электродвигатель АОЛ21-2 (N = 0,6 кВт; n = 2800 об./мин), включённый по схеме треугольника с рабочим конденсатором в бытовую сеть напряжением 220 В. Управление электродвигателем осуществляется кнопочной станцией с магнитным пускателем. Непосредственно на валу электродвигателя стопорным винтом М6 закреплена насадка, выточенная из стали. На насадке с помощью переходных втулок закрепляются различные рабочие органы, смену которых можно осуществлять в течение минуты, максимум — двух.

Механизм перемещения электродвигателя применён также готовый — от ленточной раскройной машины, но можно взять и аналогичный от токарного станка.

Система удаления опилок и стружек из зоны обработки состоит из фигурного кожуха и мягкого рукава, сшитого из плотной ткани и закреплённого на кожухе.

Деревообрабатывающий станок обладает действительно универсальными возможностями, позволяющими использовать их достаточно широко при обработке древесины для бытовых нужд. Большую помощь этот станок может оказать любому домашнему мастеру при выполнении столярных или отделочных работ из древесных материалов.

Толщина изготавливаемых на станке реек, брусков, досок от 1 до 40 мм (при изменении размера насадки может быть увеличена до 60 — 70 мм). Максимальная ширина этих же изделий — 100 мм при использовании дисковой пилы диаметром 150 мм, а с диском 200 мм — до 140 мм. При этом размеры можно изменять плавно: толщину — подъёмом электродвигателя, ширину — вылетом диска пилы из упора-ограничителя. Точность установки размеров ±0,2 мм.

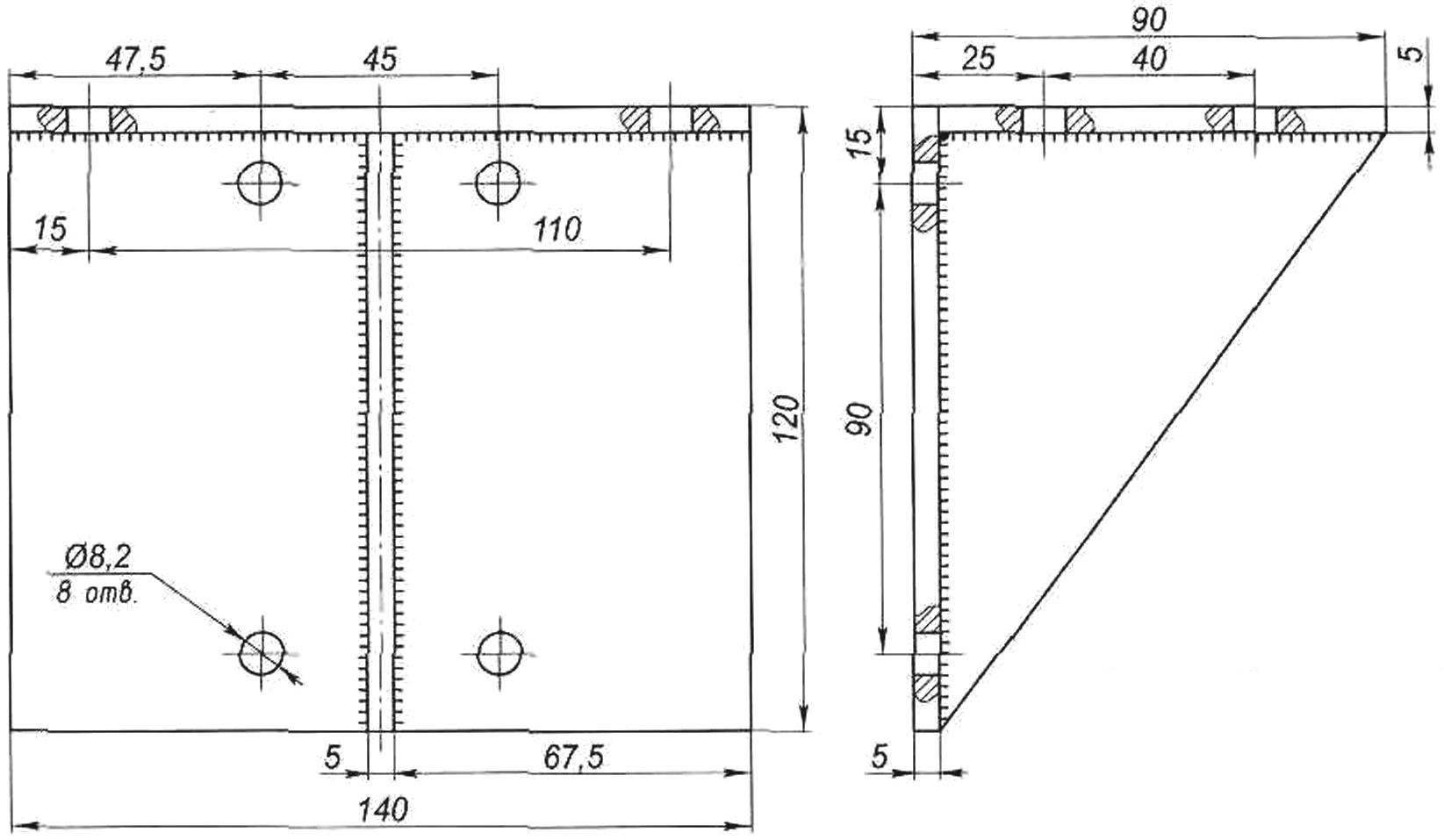

Нижняя опора механизма перемещения (уголок 25×25)

Верхний кронштейн механизма перемещения (Ст3, лист s5)

Разборная насадка со сменными ножами:

1 —насадка (сталь 45, пруток Ø40); 2—фланец (сталь 45, круг Ø80, s9,2 шт.); 3—фигурный нож (СтР6М5, s2,3); 4 — проставка (труба 35×4, 6 шт.); 5 — шайба (сталь 45, круг Ø30, s4); 6—гайка М 18×1,5 (сталь 45); 7—вставка-«пустышка»

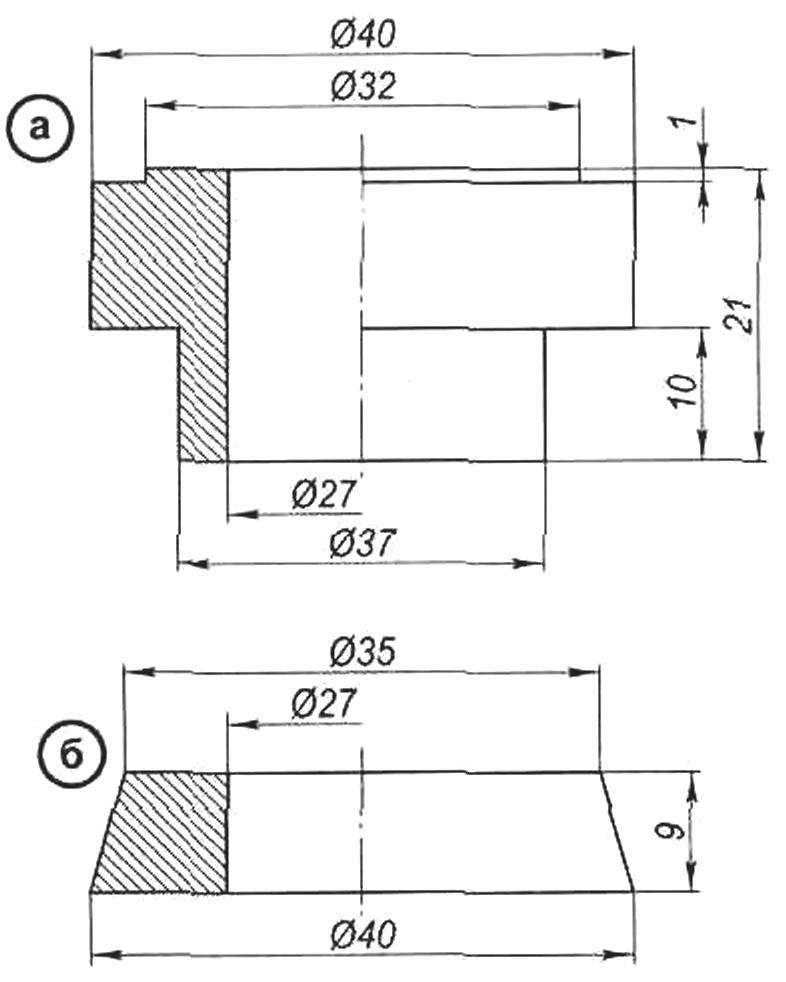

Элементы крепления дисковых пил:

а—переходная втулка; б — прижимная шайба

Принципиальная электрическая схема привода станка:

М1 —электродвигатель АОЛ21-2 (0,6 кВт, 2800 об./мин); Ср—конденсатор М6ГО (20,0 мкФ х 400 В, 3 шт.); КС—кнопочная станция ПКЕ 722-2У2; МП 1 — магнитный пускатель П6-121У 3; FU1, FU2 — плавкие вставки ВП-6,3А (220 В)

При использовании в качестве рабочего органа дисковых фрез (или их комбинации) диаметром 80 и 100 мм и толщиной 8 и 3 мм соответственно можно выбирать на досках, брусках и т.д. пазы и четверти от 3 мм и более, а также изготавливать шпунтованные доски. В качестве примера: у меня из таких досок сделан потолок общей площадью 27 м 2 .

При работе с фигурной фрезой в оба паза вставляются одинаковые фигурные ножи.

Дисковая фреза (фрезерная 80×8 мм по металлу) немного доработана: на ней наждачным кругом удалён каждый второй зуб.

Если в качестве рабочего органа станка использовать разборную насадную фрезу со сменными ножами, то на досках, брусках и рейках можно изготавливать различные профили. Мой комплект состоит из десяти сменных ножей, все — двусторонние. Работа в данном случае производится одним лезвием одного ножа. Во второй паз фланцев при этом вставляется «пустышка» — пластина такой же толщины и высоты, что и нож, но длиной чуть меньше длины паза.

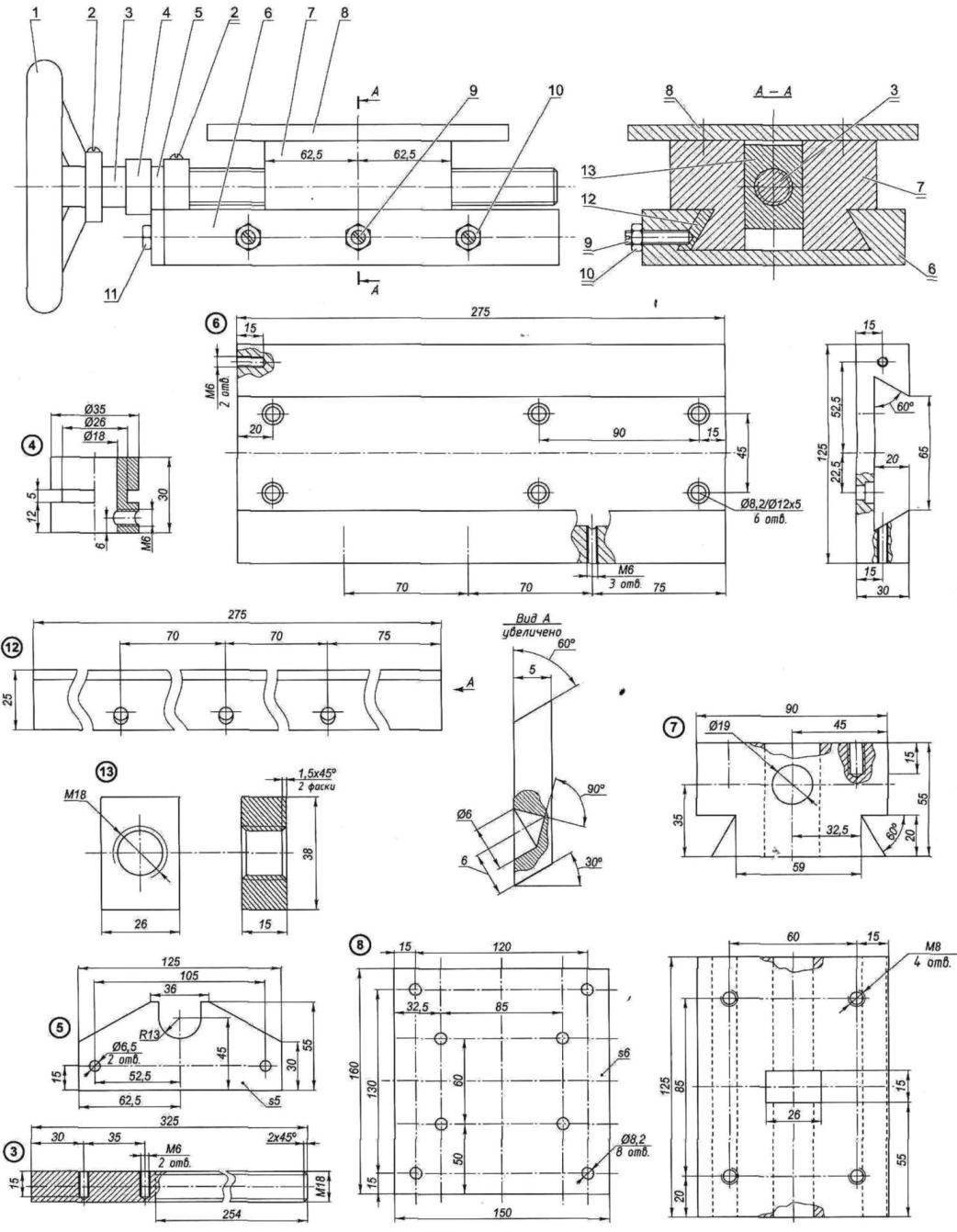

Комбинированная настольная циркулярная пила необходима каждому модельному кружку. Она облегчает выполнение целого ряда работ по дереву; кроме того, заменив на станочке инструмент, можно шлифовать деревянные детали, полировать металлические поверхности, производить заточку.

Для изготовления такого станка необходим однофазный электродвигатель мощностью 150—200 Вт, делающий 2500 — 3000 об/мин, или трехфазный электродвигатель, в котором объединены две из трех фаз через «бумажный» конденсатор емкостью 20—40 мФ, рассчитанный на напряжение 500 — 600 В. Реверс электродвигателя осуществляется переключением фаз.

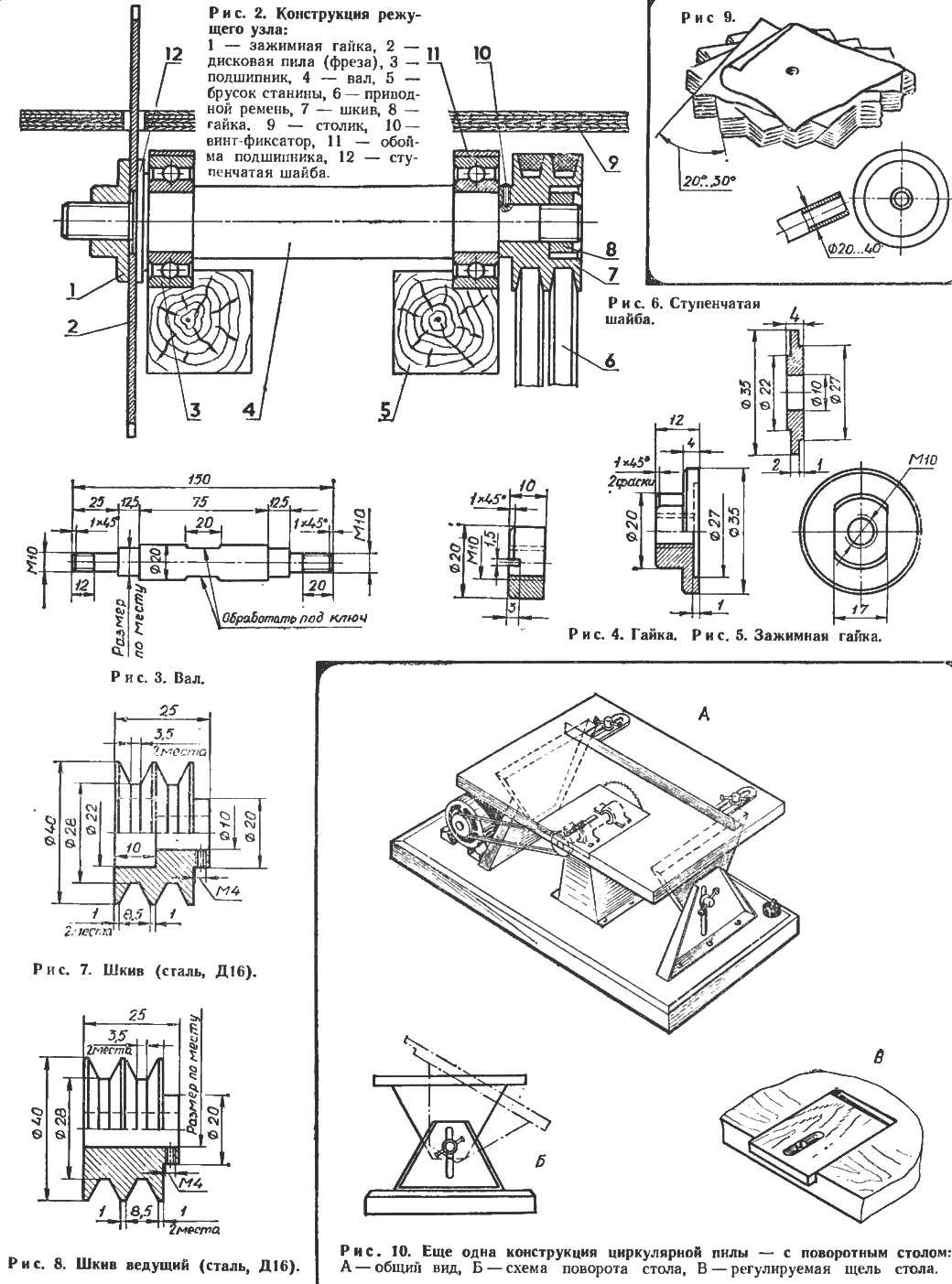

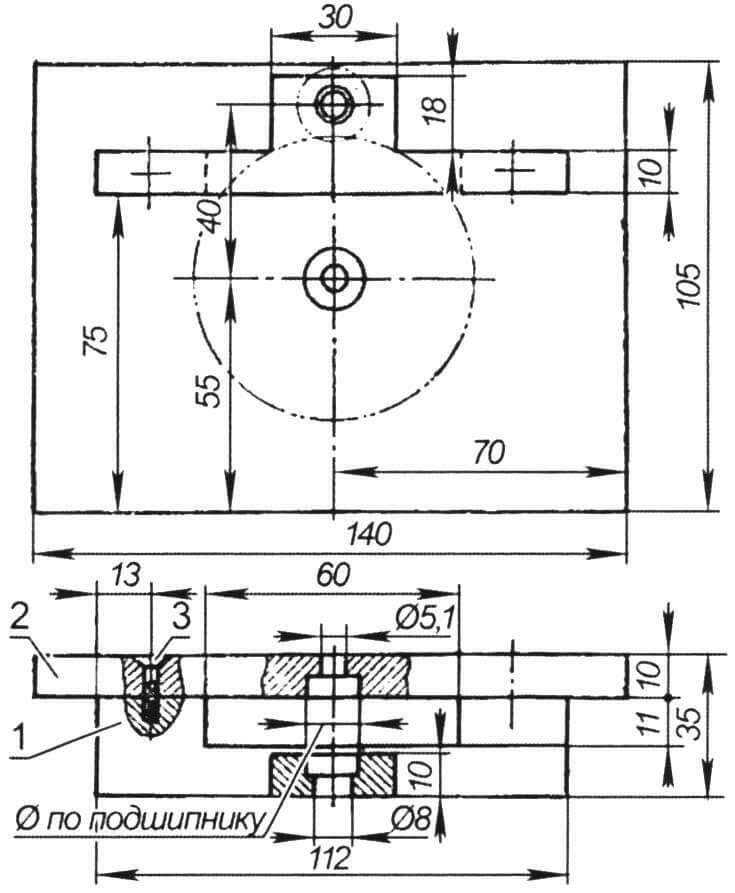

Конструкция циркулярной пилы, изображенной на рисунках 1 и 2, рассчитана на использование электродвигателя с выходом вала с обеих сторон корпуса.

Ка станке устанавливаются дисковые пилы, а при их отсутствии можно с успехом использовать дисковые фрезы — Ø 75—150 мм и толщиной 0,8—1,5 мм.

Станина станка делается из брусков дерева твердых перед сечением 30×30 мм и собирается в шип на клею. Две боковые стенки, вырезанные из фанеры толщиной 4—5 мм, в:

К нижней раме станины крепится основание толщиной 10 мм. На нем при помощи болтов и гаек устанавливается электродвигатель.

Рис. 1. Общий вид циркулярной пилы и станины:

1 — станина, 2 — выдвижная стенка (фанера), 3 — столик (фанера), 4 — дисковая пила или фреза Ø 120 — 150 мм, 5 — направляющая линейка (сталь), 6 — винт-фиксатор с шайбой, 7 — направляющая (сталь), 8 — кронштейн (сталь), 9 — шлифовальный круг.

Размеры станины определяются габаритами электродвигателя. Один из концов вала должен выступать наружу — для насадки наждачного или полировального круга.

Верхние соединительные бруски станины служат основанием для вала пилы. В местах их установки выдалбливаются гнезда на глубину 5—-6 мм. Подшипники радиальные, однородные, с внутренним диаметром 12—15 мм и наружным 40 мм; крепятся скобами из листовой стали толщиной 2— 3 мм.

Валик, шкивы, ступенчатая шайба под фрезу и гайки выточены из стали. Шейки вала подгоняются к внутреннему диаметру подшипников.

На шайбах делаются два буртика под отверстия в фрезах Ø 22 и 27 мм или же по диаметру внутреннего отверстия дисковой пилы. Такая конструкция позволяет пользоваться одной шайбой для различных фрез.

Шкив крепится на валу электродвигателя стопорным винтом М4.

Для изготовления реек на столике циркулярной пилы закрепляется двумя зажимными винтами передвижная направляющая линейка.

Регулировка высоты выхода дисковой пилы для прорезки шпунтов и шипов осуществляется подъемом столика. Последний изготавливается из фанеры толщиной 6—8 мм, пластмассы или листового металла толщиной 4—5 мм. Одна сторона столика крепится к стойкам станины на петлях (длиной до 30 мм), другая поддерживается дугами с прорезями, в которые пропускаются два зажимных винта М5 с шайбами.

Между шкивами циркулярной пилы и электродвигателя натягиваются приводные ремни. Для этого можно использовать ремень круглого сечения от привода ножной швейной машины.

Для удаления опилок под диском пилы к станине прикрепляется желоб, согнутый из жести. В масте выхода желоба в фанерной стенке прорезается окно.

Для шлифовки деревянных изделий на вал мотора надевается съемный фланец, к которому четырьмя шурупами прикрепляется фанерная шайба с наклеенной крупнозернистой наждачной бумагой. Фланец с шайбой закрепляется на валу электродвигателя стопорным винтом.

На шлифовальном круге можно обрабатывать не только плоскости, но и детали с наружными радиусами закруглений.

К станине циркулярной пипы на двух винтах е шайбами крепится съемный кронштейн из листовой стали толщиной 2—2,5 мм. Он является упором для шлифуемой детали. В местах установки лап кронштейна врезаются и крепятся шурупами к станине планки, каждая из которых имеет направляющий штырь, препятствующий повороту кронштейна.

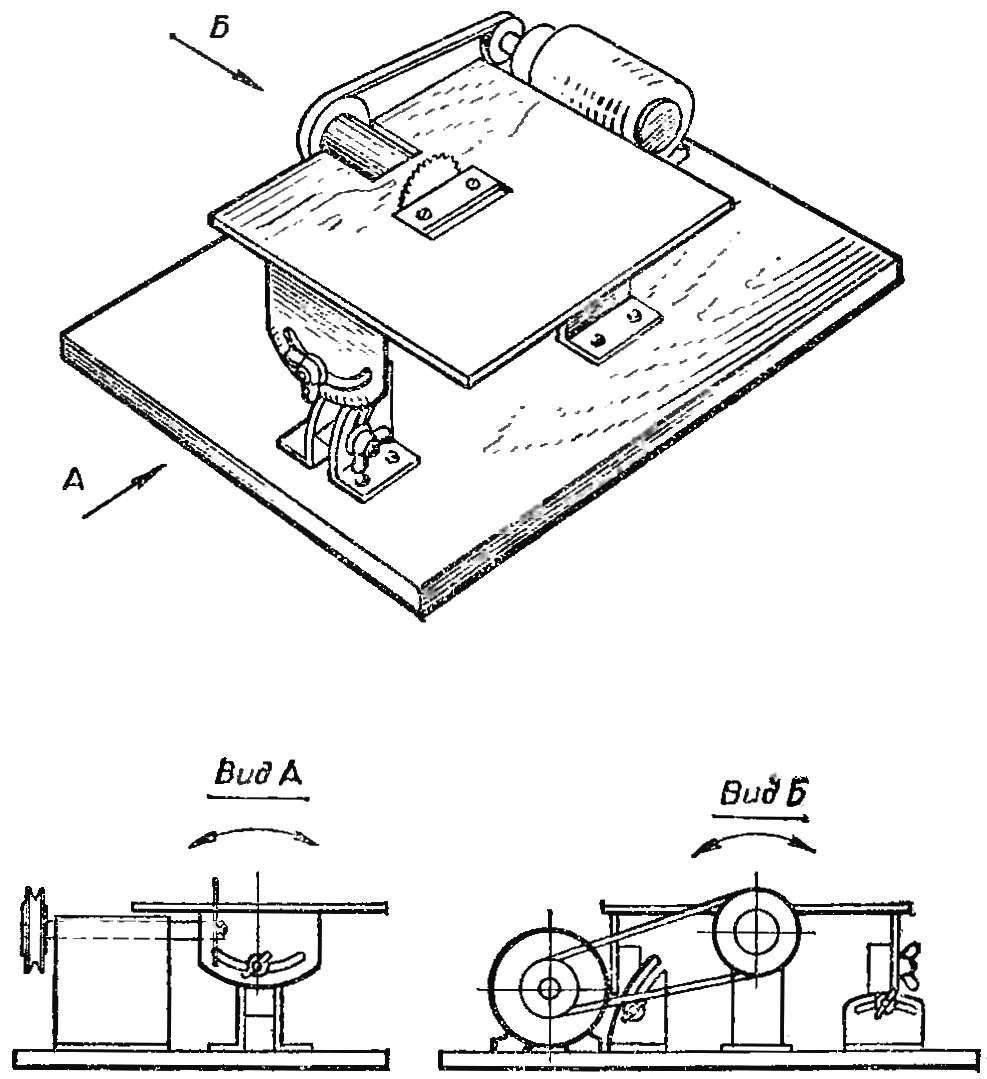

Рис. 11. Стол этой циркулярной пилы может поворачиваться в двух плоскостях.

При полировке деталей вместо шлифовальной шайбы ставится полировальный круг на наездке. Насадка с полировальным кругом надевается на вал электромотора и закрепляется винтом М4, Диаметр полировального круга для двигателя на 2500 — 3000 об/мин составляет 100 — 150 мм.

Полировальный круг изготавливается из отдельных квадратных кусков бязи или другой хлопчатобумажной ткани, укладываемых один на другой, как показано на рисунке 9. Направление нитей каждого последующего слоя не должно совпадать.

Новый полировальный круг надевают на вал мотора и, включив электродвигатель, обрезком трубы выравнивают его поверхность (рис. 9). Отдельные концы прядей отделяются, а другие — разлохмачиваются по окружности. На круг наносится полировочная паста, и можно начинать полировку деталей. Во избежание несчастных случаев полируемые детали нельзя держать в руках. Их следует прочно укреплять в оправках-держателях, оголяя только полируемую поверхность.

Установив на вал электромотора небольшой наждачный круг, можно затачивать инструмент и шлифовать металлические детали.

Если у электродвигателя имеется только один конец выходного вала, то полировальный круг надевается на место дисковой пилы. Стол в этом случае делаете; съемным.

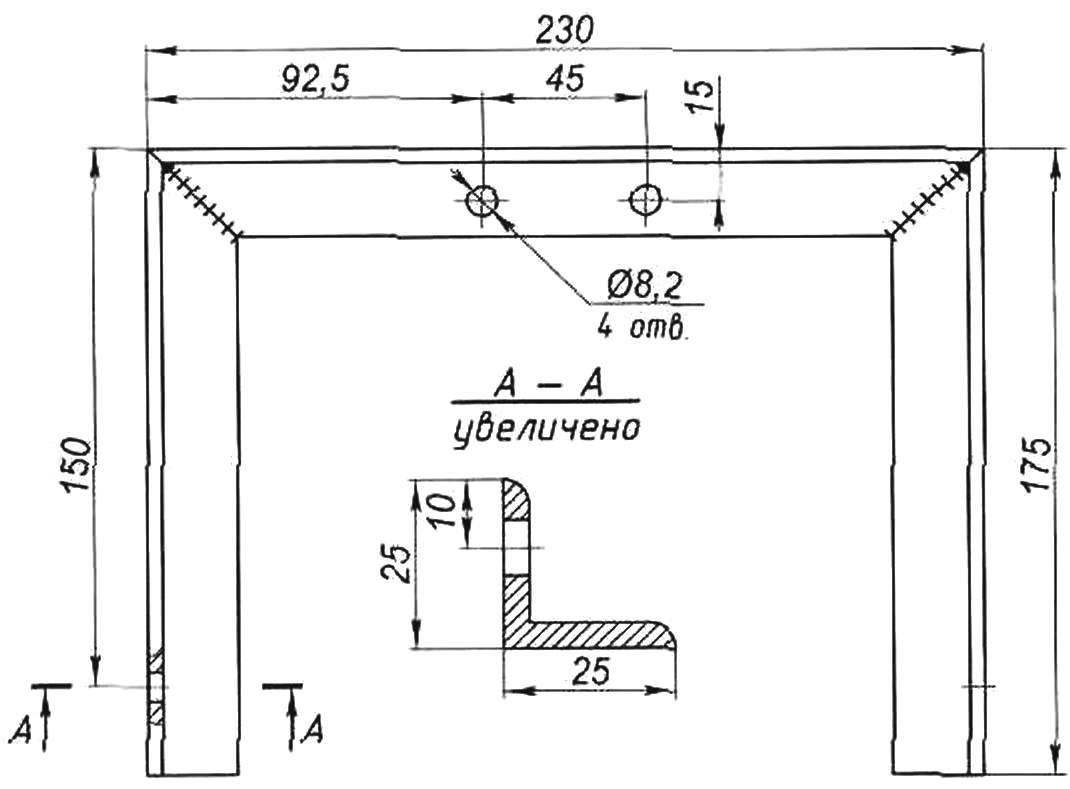

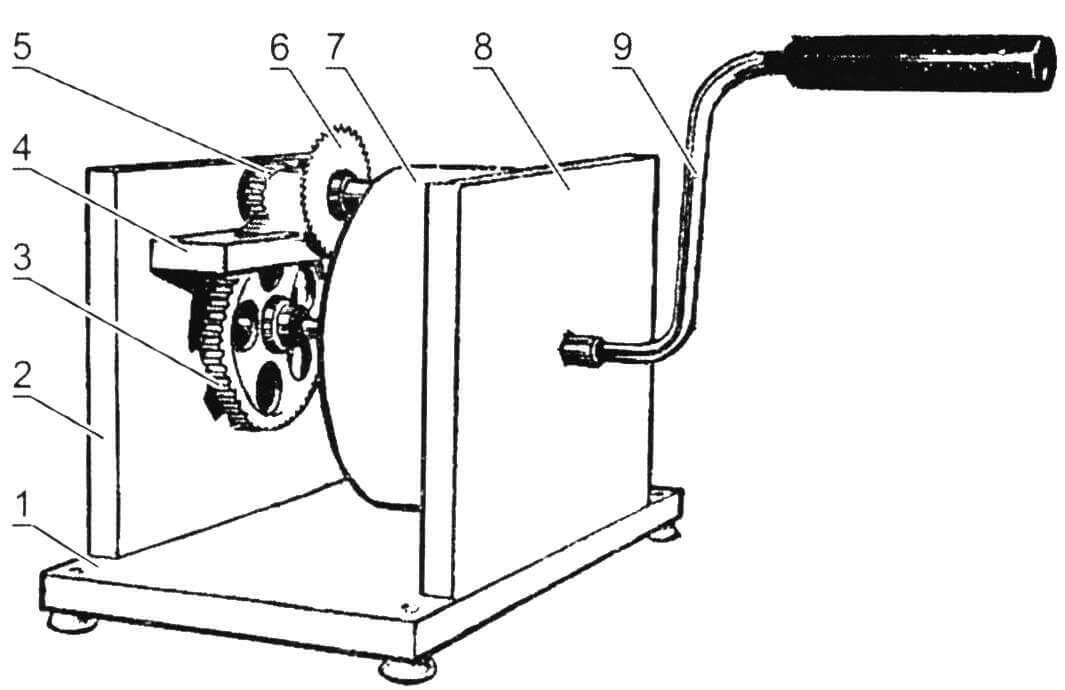

При постройке летающих моделей часто требуются тонкие рейки. Авиамоделисты знают об этом не понаслышке, и сечение 1×1 мм — один из самых ходовых у них размеров, пожалуй. Приобрести такие рейки в готовом виде удается редко, поэтому приходится заниматься распиловкой более толстых заготовок самостоятельно. Упростить и облегчить этот трудоемкий процесс можно, если воспользоваться предлагаемой дисковой пилой с ручным приводом. Маленькой настольной лесопилке «по зубам» самая тонкая рейка, причем чистота резания такова, что дальнейшей обработки практически не требуется. В качестве режущих инструментов используются тонкие дисковые фрезы толщиной 0,2 мм и диаметром от 32 до 50 мм.

Дисковая пила с ручным приводом: 1 — основание (дюралюминий 10x120x230 мм); 2, 8 — стойки (дюралюминий 10x105x140 мм); 3 — шестерня; 4 — кронштейн (дюралюминий); 5 — зубчатое колесо; 6 — дисковая фреза; 7 — маховик (сталь); 9 — приводная рукоятка

Кинематика механизма станка довольно проста. Приводная рукоятка вращает маховик и сидящую с ним на одной оси шестерню (число зубьев -80, внешний диаметр — 65,6 мм, модуль — 0,8). Далее вращение передается на меньшее зубчатое колесо (число зубьев — 19, внешний диаметр — 16,8, модуль — 0,8) и посаженную на ту же ось дисковую фрезу.

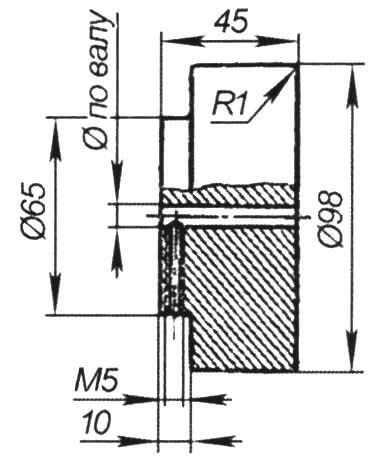

Маховик

Обе оси — в шарикоподшипниках. Ведущая установлена в вертикальные стойки станка, а ведомая — в стойку и дюралюминиевый кронштейн. В торце ведущего вала имеется резьбовое отверстие Мб, куда вворачивается приводная рукоятка.

Вертикальные стойки вырезаны из дюралюминиевого листа толщиной 10 мм. Их габариты — 105×140 мм.

Основание станка сделано из листа той же толщины с размерами 120×230 мм. Маховик, предназначенный для обеспечения равномерности вращения ведущего вала, выточен из стали. Его внешний диаметр 98 мм при толщине 45 мм.

Стойка в сборе: 1 — кронштейн (дюралюминий); 2 — стойка (дюралюминий 10x105x140 мм); 3 — винт М5

Эксплуатация станка показала, что он весьма удобен в работе, безотказен и, что немаловажно, безопасен,

поскольку в критических ситуациях остановить его можно практически мгновенно.

Берем подходящий по размеру лист ДСП (или толстой фанеры) – это будет основа нашего станка. Я особо не подбирал – нашлась идеально подходящая по размерам полка от какого-то шкафа.

Из фанеры напиливаем небольшие полоски. Их можно заменить деревянными брусками нужного размера, но под рукой не оказалось.

Из такой же фанеры выпиливаем направляющую и пропиливаем в ней лобзиком сквозные пазы для фиксирующих болтов.

Шаг 2. Закрепление дрели

Металлическую стяжку, которая будет держать дрель, закрепляем саморезами на возвышении из полосок фанеры (или бруска), чтобы пильный диск не касался основания станка.

Под мотор (или рукоятку, тут индивидуально) подкладываем еще одну или две полоски фанеры и прикручиваем саморезами.

Шаг 3. Изготовление рабочего столика

Прорезь для пильного диска должна быть на таком расстоянии от края, чтобы столик не закрывал патрон дрели. В данном случае это около 1,5 см.

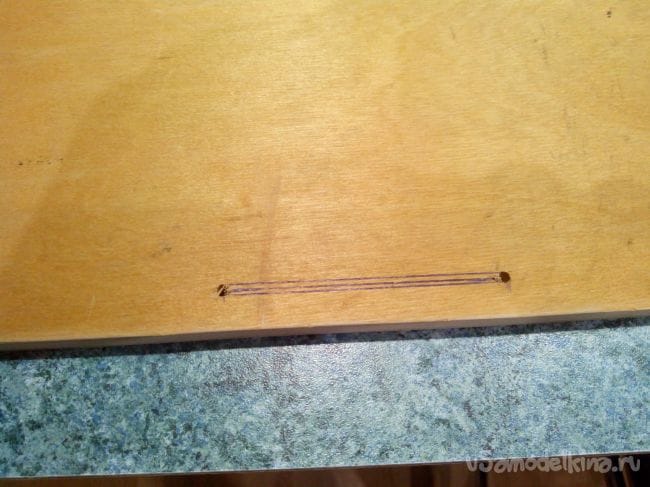

Просверливаем на концах будущей прорези отверстия и проводим линии пропила. Длина прорези определяется диаметром пильного диска.

Прикладываем направляющую вплотную к сделанной прорези и сверлим два отверстия для крепежных болтов. Если ориентироваться по фото, то отверстия должны быть по верхним частям сквозных пазов в направляющей. Диаметр отверстий лучше подбирать так, чтобы болты в них вкручивались туго, тогда отпадет необходимость их дополнительно крепить.

Шаг 4. Завершение сборки

Берем пильный диск (специально прикладываю фото в упаковке, чтобы облегчить его поиск по магазинам).

Перед этим рекомендую прикинуть, с какой стороны Вам будет удобней подходить к станку, чтобы закрепить диск правильной стороной (на нем есть стрелка, показывающая правильное направление вращения).

Сверху примеряем рабочий столик, подбираем под него пару дощечек (или брусков), чтобы патрон дрели не касался его снизу, а пильный диск достаточно выходил сверху.

Дощечки прикручиваем саморезами к столику.

Сам столик либо прикручиваем саморезами с нижней стороны основания, либо сажаем на небольшие уголки сверху – тут кому как удобней.

Все, минициркулярка готова!

Очень рекомендую предусмотреть какое-нибудь крепление основания к рабочему столу (струбцины, саморезы), потому что в процессе использования циркулярка сильно «уезжает» в сторону.

А вот и первый результат – распустил линейку на рейки 4 мм шириной буквально за пару минут.

Читайте также: