Фрезер чпу конструктор моделист конструктор

Обновлено: 28.04.2024

Инструменты и материалы:

-Березовая фанера толщиной 15 мм.

-МДФ 600x570 мм толщиной 10-20 мм;

-Алюминиевый T-образный профиль 1м - 8 шт;

-Шуруп для дерева длиной от 22 до 30 мм -142 шт;

-Болт с гайкой M4 с плоской головкой длиной 25 мм - 8 шт;

-Болт M5 с шестигранной головкой, гайкой и шайбой длина 35 мм - 32 шт;

-Болт M5 с шестигранной головкой, гайкой и шайбой длина 16 мм - 32 шт;

-Резьбовой стержень M5 - 1 м;

-Резьбовой стержень M8 - 1 м;

- M8 гайка - 12 шт;

-Шайба М8 - 20 шт;

-Подшипник с V-образной канавкой - 16 шт;

- GT2 ремень GT2 шириной 6 мм, шаг 2 мм 5 метров;

-Ремень GT2 280, ширина 6 мм, шаг 2 мм;

-Два держателя для ремня GT2;

-Три GT2 шкива 6,35 мм;

-MR148zz подшипник для резьбового стержня на оси Z;

-GT2 шкив 8 мм;

-Подшипник шкива GT2 5 мм - 2 шт;

-300-мм ходовой винт оси Z;

-Разъем питания;

-Блок питания 24В 15А;

-608zz шарикоподшипник Dint 8 мм - 8 шт;

- Nema 23 шаговый двигатель 270oz.in, 3A, модель 23HS8430 - 3 шт;

-Драйвер шагового двигателя TB6560 3A - 3шт;

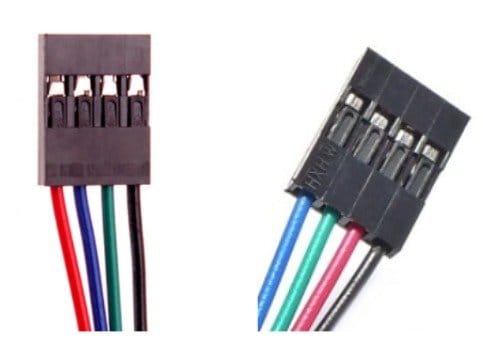

-Провода 22AWG по 2 метра каждый, 4 цвета;

-684ZZ подшипники - 20 шт;

-Фрезер Makita RT0700C;

-Ардуино;

-Дрель;

-Гравер;

-Лобзик;

-Слесарный инструмент;

Шаг первый: подготовка деталей

Детали корпуса, а также некоторые другие детали мастер будет делать из МДФ и фанеры. Часть деталей он сделал сам, часть ему изготовили в мастерской.

Ниже можно скачать архив с подробными чертежами.

Plans.zip

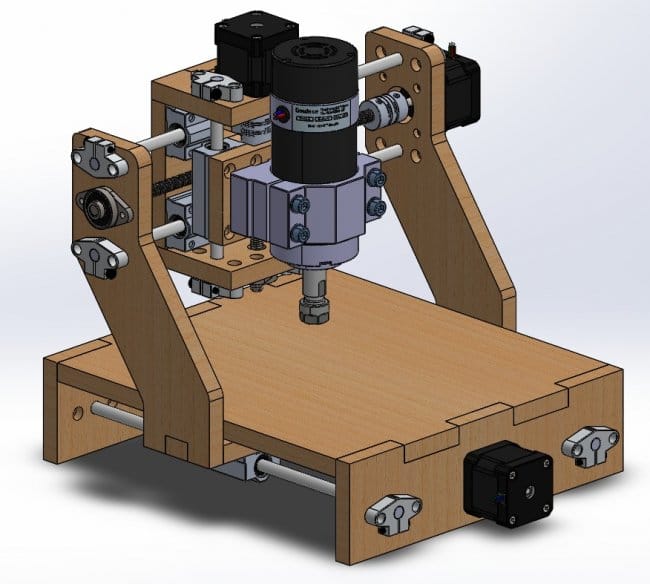

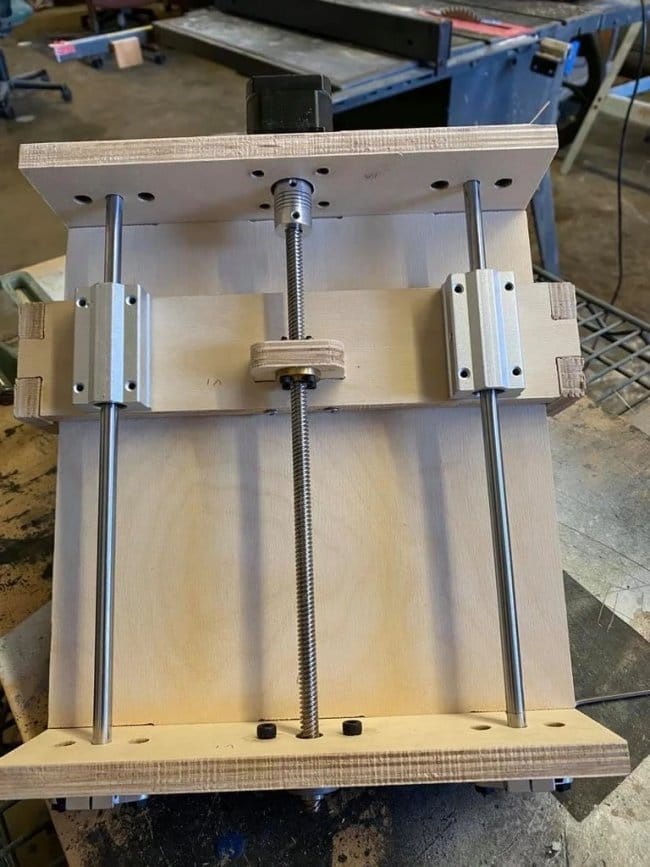

Шаг второй: корпус и ось Y

Мастер рекомендует точно собрать направляющую оси X. Направляющие нужно установить четко по уровню с равным расстоянием по всей длине. Мастер советует использовать винт 6 -10 между Case_bottom и Case_side, и 3–4 между Case_side и Case_insideBack / Case_back

Шаг третий: ось Х

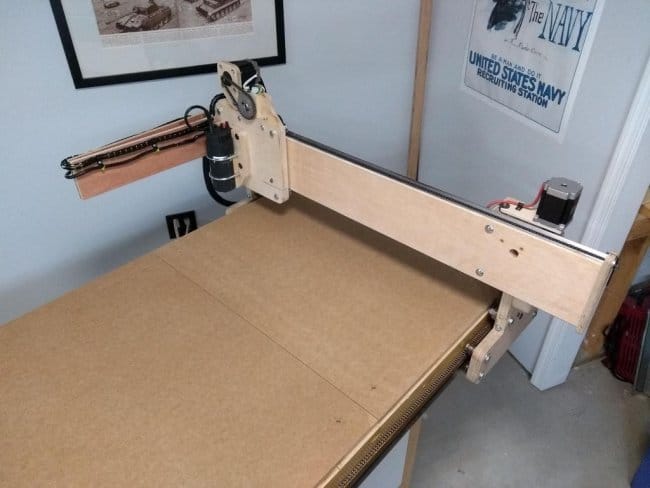

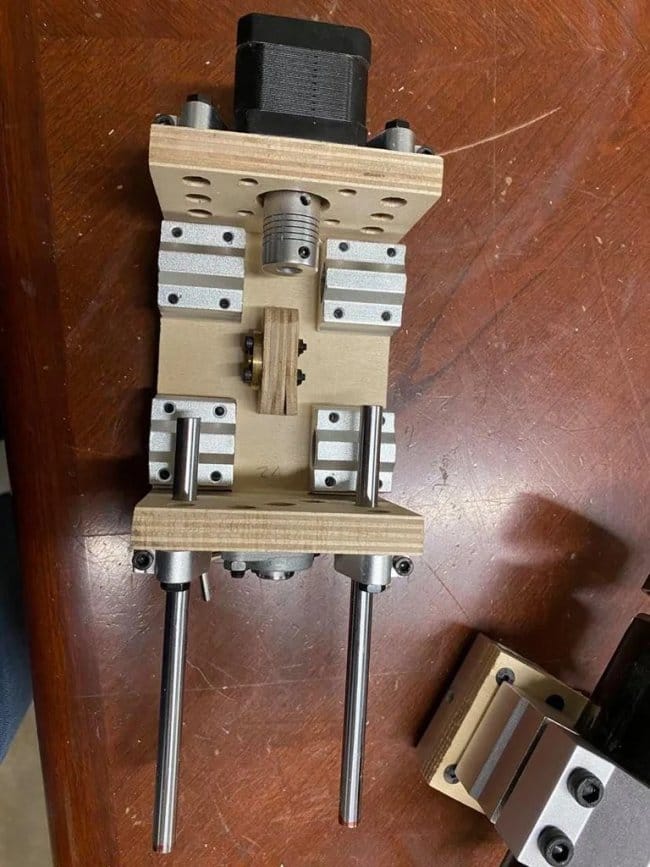

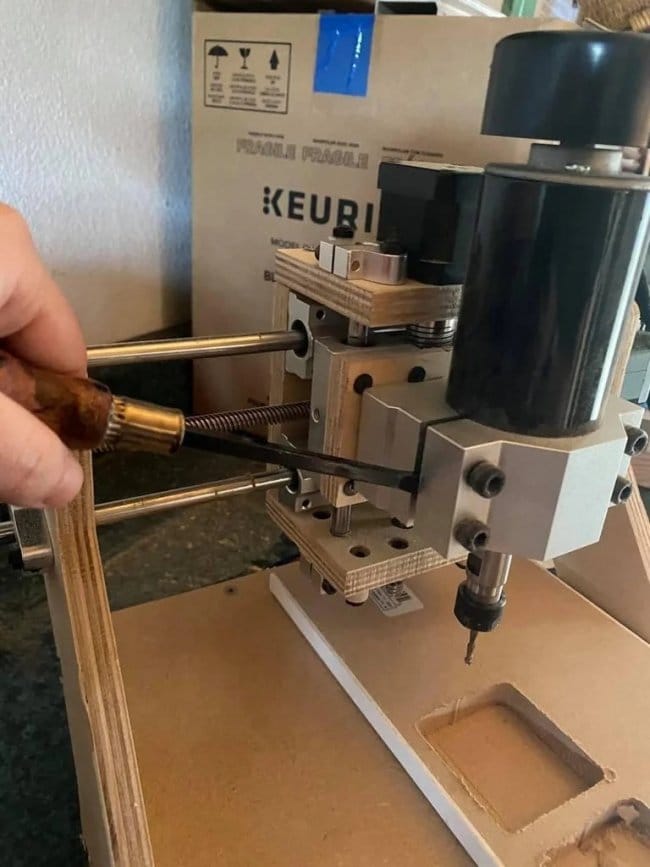

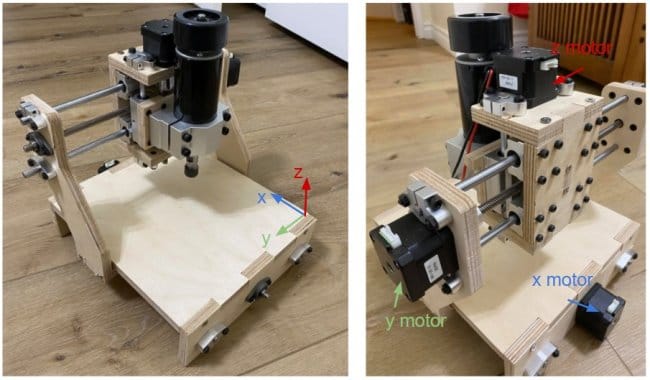

Дальше мастер собирает ось Х. Начинает со сборки деревянных деталей. Затем крепит направляющие.

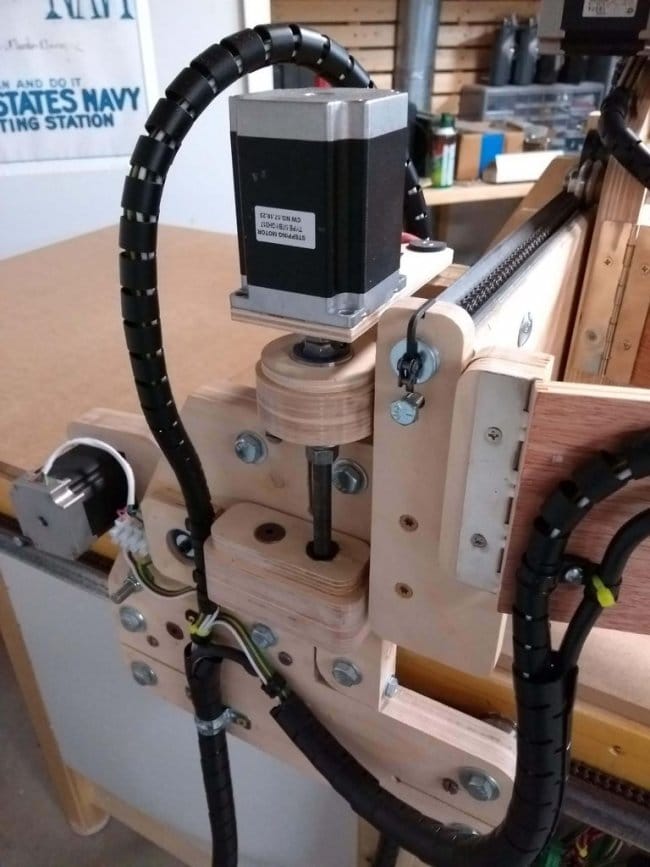

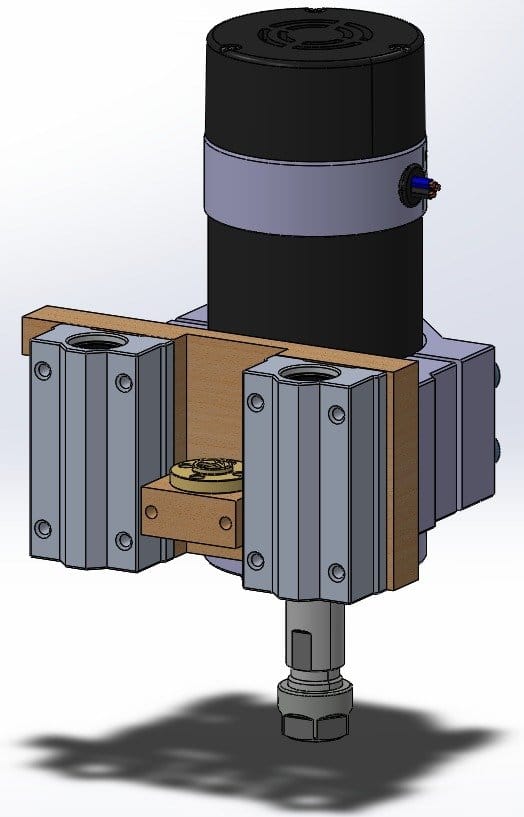

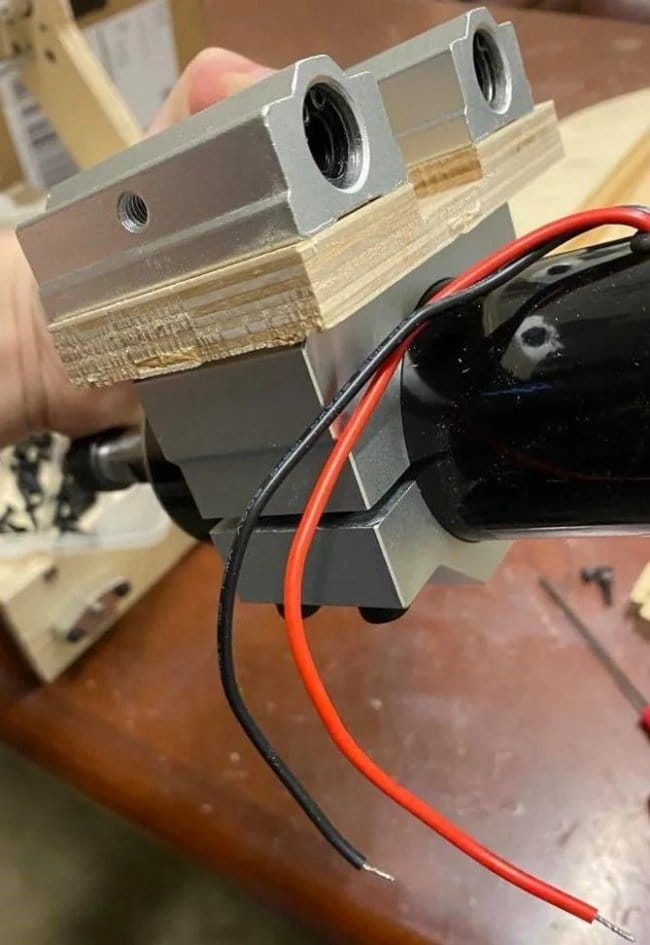

На этой фото узел с двумя моторами. Вверху мотор для оси Z, внизу мотор для оси Х. Сбоку между ними установлен подшипник. Подшипник рядом с двигателем будет использоваться для ремня оси X.

Шаг пятый: сборка

Дальше мастер приступает к сборке станка.

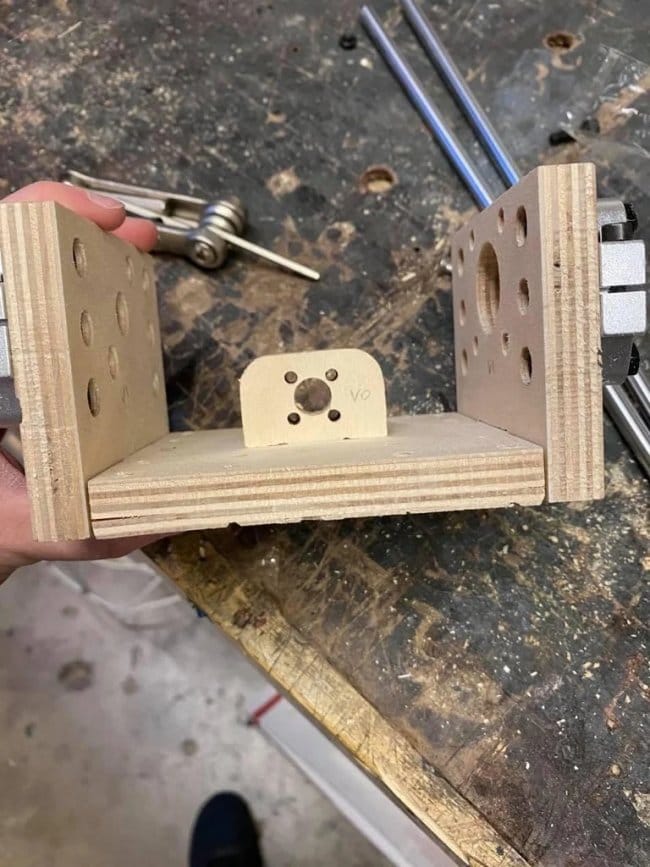

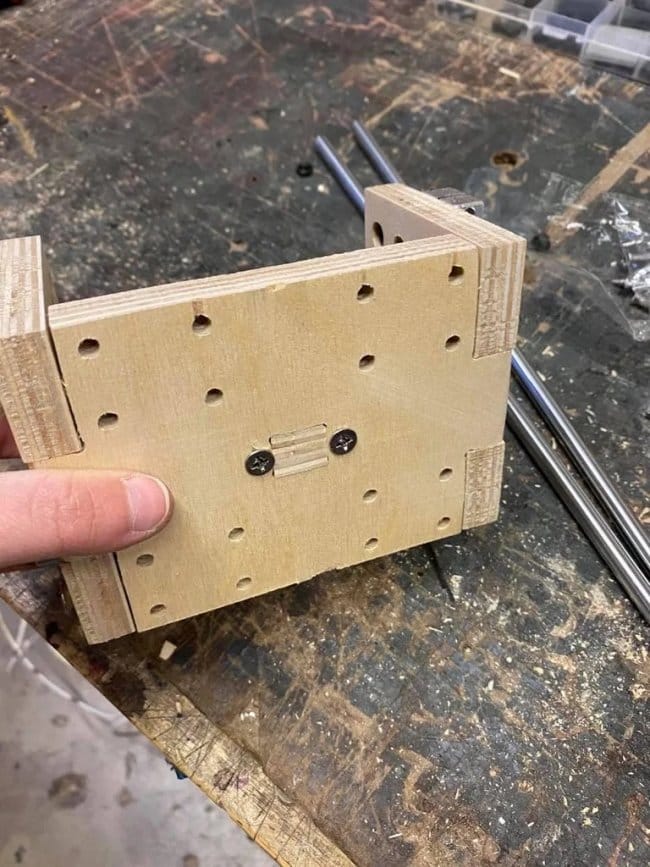

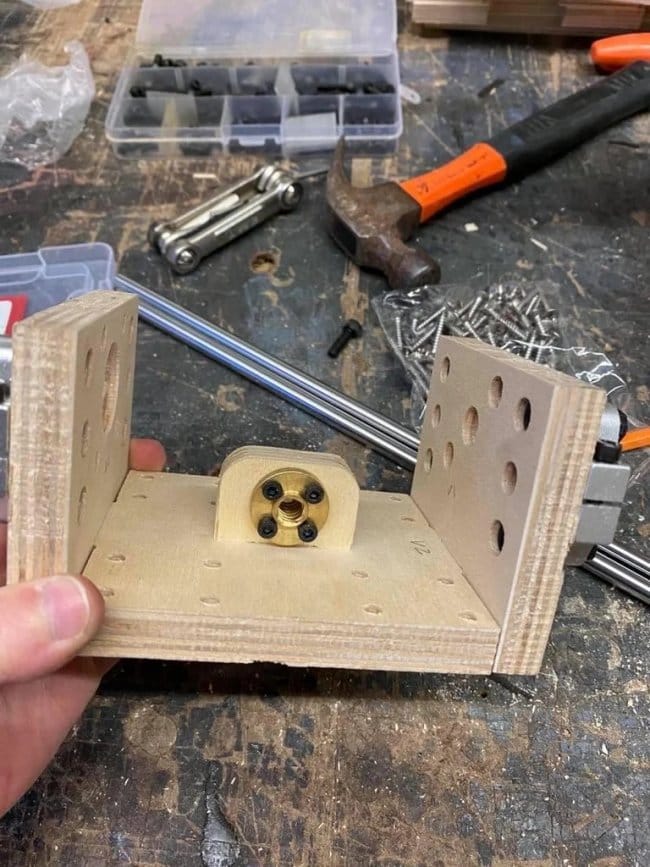

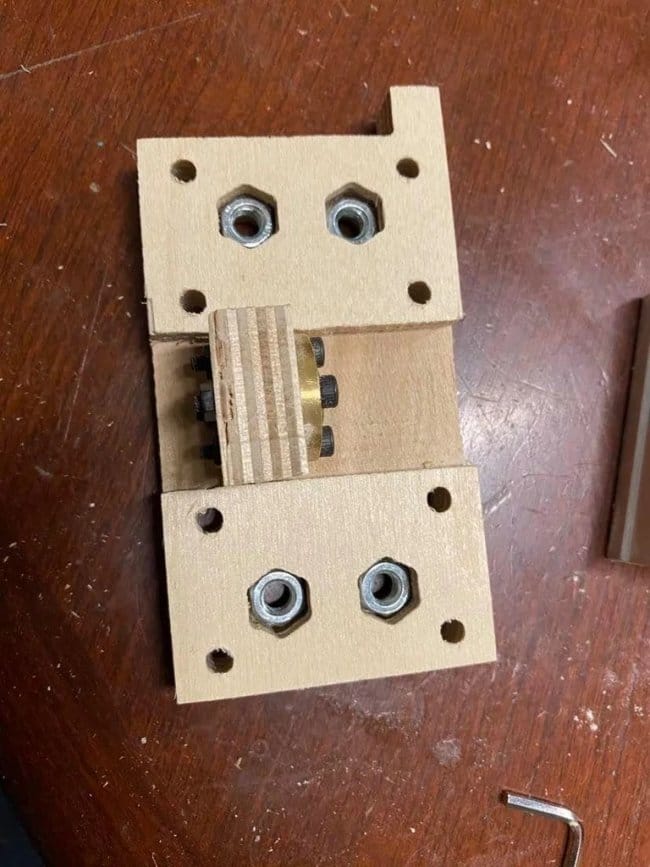

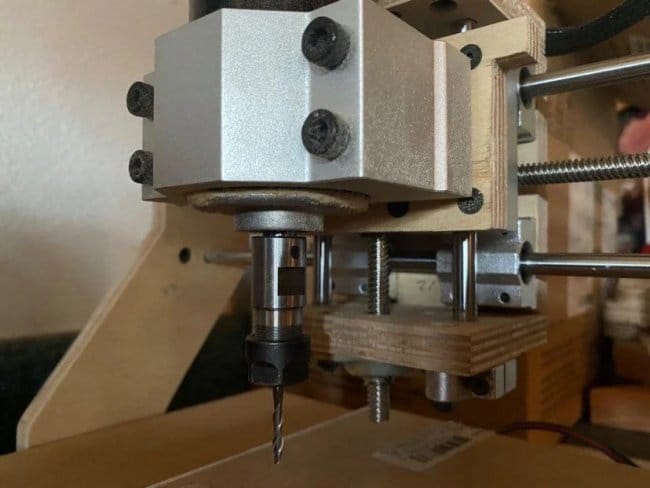

Собирает ось Х и Z вместе. Между двумя подшипниками должны быть размещены две 3D-печатные детали.

Устанавливает резьбовой стержень со шкивом и ремень.

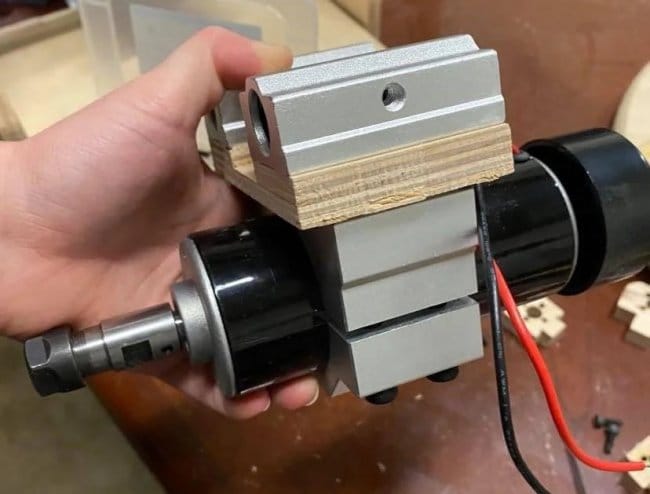

Чтобы установить деталь, которая удерживает фрезер, можно использовать 3D-деталь или сделать из алюминия.

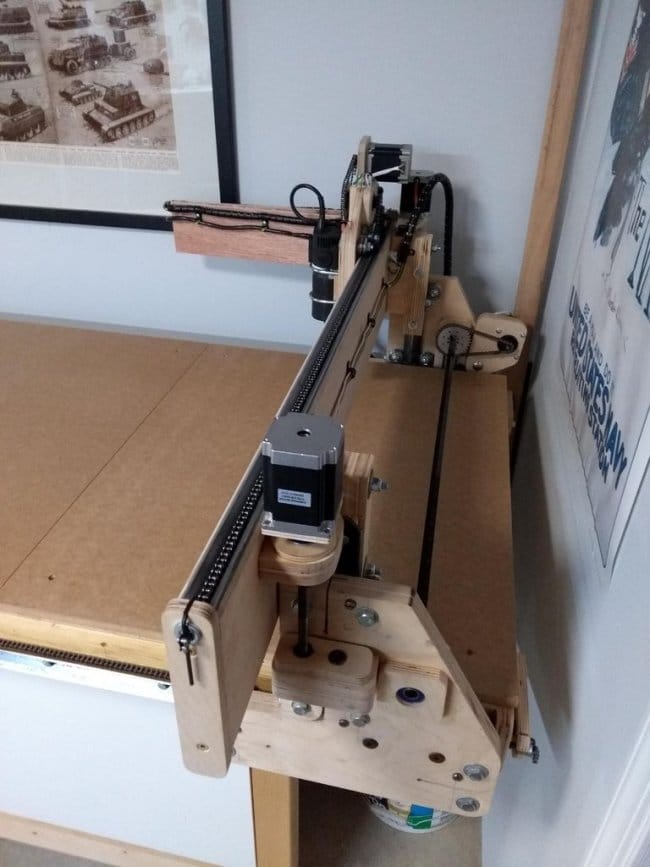

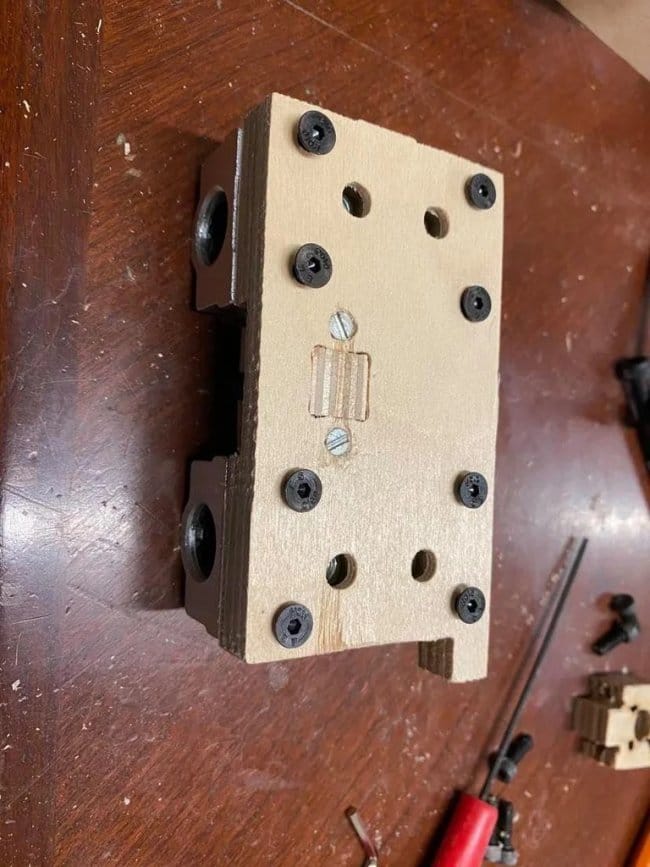

На задней стороне узла оси X мастер закрепил ремень с помощью шурупа. Это, наверное, не лучшая идея, но она работает. Этот ремень ГРМ проходит через ось Z на подшипнике и моторизованном шкиве.

У мастера была возможность сделать некоторые детали из алюминия, но они так же есть и в файлах для печати.

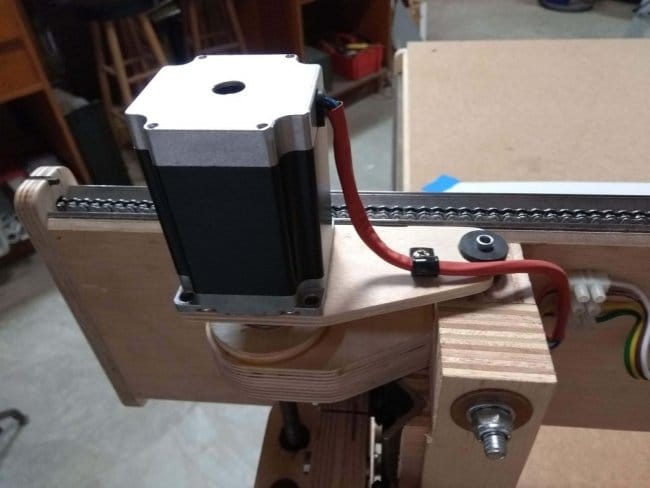

На задней панели находится система, которая соединяет два ремня с одним шаговым двигателем через вал. Вал - это резьбовой стержень M8. Он вращается в подшипниках. Нижняя часть крепится с помощью трех шурупов. Две шпильки M5 нужны для крепления опоры с подшипником и регулировки натяжения.

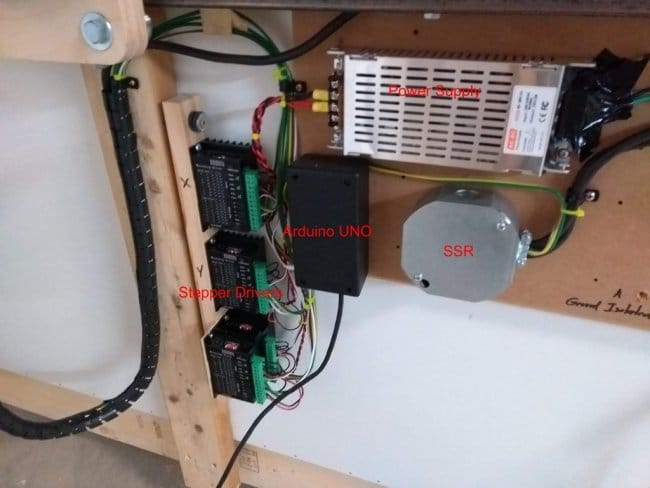

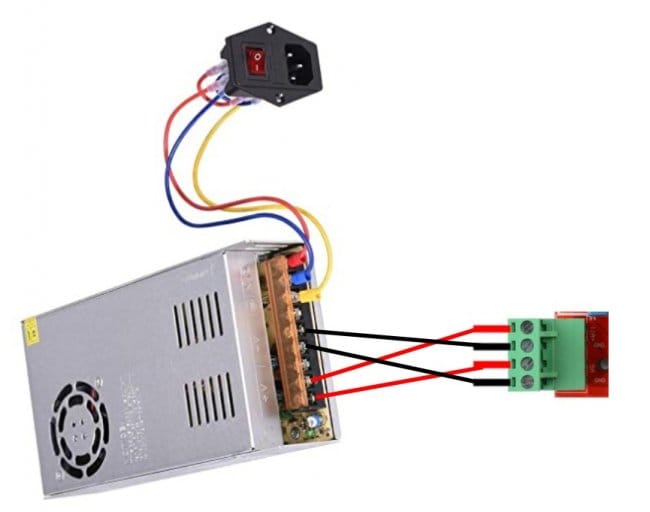

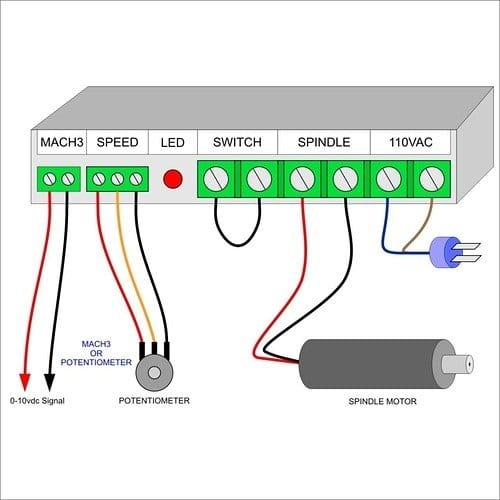

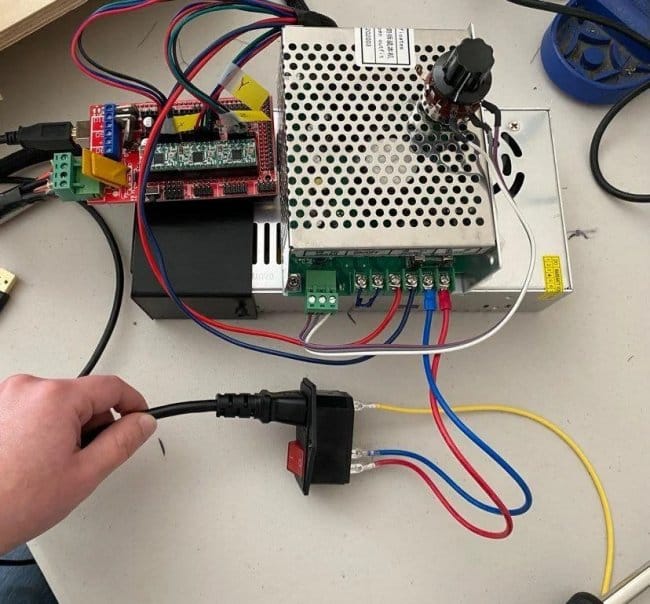

Шаг шестой: электроника

Для станка с ЧПУ требуется всего несколько электронных компонентов:

Блок питания

Драйвер

Arduino uno

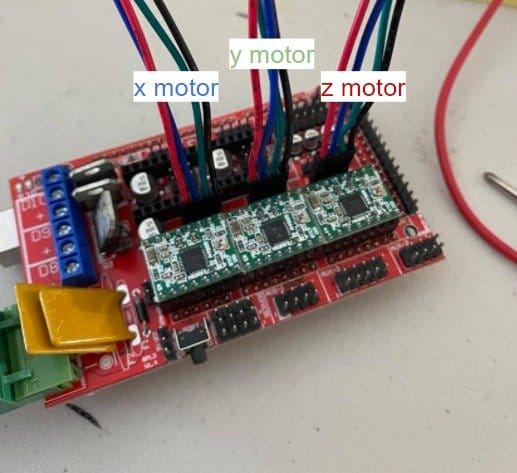

Мастер использовать программное обеспечение GRBL 0,9 с эскизом Arduino, доступным здесь . Чтобы загрузить его, просто следуйте инструкциям на сайте. Затем нужно подключить три шаговых драйвера к Arduino, следуя фотографиям.

Шаг седьмой: настройка

Теперь, когда электроника смонтирована и GRBL установлена на Arduino, нужно произвести некоторые настройки. Мастер использует программуUniversal Gcode Sender. Шаги по настройке:

Сначала подключите Arduino к компьютеру с установленным Universal Gcode Sender.

Запустите программу.

Установите скорость передачи 115200 и выберите «Firmware GRBL».

Клик "Open".

Должно быть такое меню.

Затем нужно настроить GRBL с помощью этих инструкций. На вкладке «Machine Control» можно переместить три оси и проверить их работу.

Дальше мастер проверяет работу устройства, сначала установив карандаш.

Все готово. Мастер доволен работой. Станок получился с простым дизайном. Его легко построить. Пыль не разлетается по всей комнате. Большая точность по осям Z и Y. Стоимость не превышает 550 долларов.

Есть и куда улучшатся.

Мастер планирует:

уменьшит шум из-за вибрации шагового двигателя и фрезера в корпусе добавив прокладку из пробки или резины

повысить точность, улучшив линейное движение по оси X с помощью дизайна, аналогичного оси Z

упростить дизайн с помощью большего количества 3D-деталей

установить защиту от пыли сверху станка

Гравировально-фрезерные станки ЧПУ «Моделист», используются сегодня в самых разнообразных отраслях производства. Каждый станок состоит из трех основных составляющих – это координатный стол, шпиндель и управляющая станция. Данное оборудование очень ценится благодаря своей высокой эффективности, качеству и широкому выбору выполняемых операций. Использование гравировально-фрезерного оборудования серии PRO дает массу преимуществ, поскольку его стандартные и специальные опции делают процесс производства максимально технологичным и гибким. При использовании станка, который заменяет ручной труд, существенно увеличивается производительность.

Если вы решили купить фрезерно-гравировальный станок для своего производства или для личных нужд, мы советуем детально изучить информацию о предлагаемых на сайте нашей компании моделях серии PRO и сравнить их возможности.

Главное с самого начала продумать, какие материалы вы планируете обрабатывать при помощи данного оборудования. Например, если вам нужен исключительно фрезерно-гравировальный станок по дереву, и заниматься обработкой металлов вы точно не собираетесь, то не зачем переплачивать за более сложную и дорогую модель. Особенно это важно для небольших компаний, только начинающих бизнес, и частных лиц, для которых работа на станке скорее хобби, чем способ получения дохода.

При выборе станка обратите внимание на его основные характеристики, такие как рабочее поле, максимальная высота заготовки, скорость перемещения, тип и мощность шпинделя. Важны также масса станины и тип конструкции. Оптимально, если модель имеет цельносварную несущую раму. Вся эта информация доступна на сайте ЧПУ «Моделист». В случае возникновения дополнительных вопросов по поводу интересующего вас оборудования, цены фрезерно-гравировального станка конкретной марки, условий и сроков доставки, акций, сервисного обслуживания вы можете позвонить по указанным на сайте телефонам.

Наша компания ценит свою репутацию, поэтому оказывает максимальную поддержку своим заказчикам. Мы не только производим и реализуем оборудование, но и производим его настройку, а также при помощи специальных статей и видео обучаем работе на станках разного типа.

Наши плюсы – качественное оборудование, соблюдение всех взятых на себя гарантий и обязательств, быстрая доставка и установка оборудования, а также информационная поддержка, направленная на популяризацию станков этого класса.

Не забывайте, что ваше хобби может стать прибыльным бизнесом благодаря приобретению качественного гравировально-фрезерного станка. Если раньше на изготовление той или иной детали уходило довольно много времени, и на это требовался кропотливый труд, ведь одна небольшая ошибка могла погубить всю задумку, то с использование ЧПУ станка значительно возрастет продуктивность и точность работы. Вы сможете изготавливать намного более качественную продукцию за короткий срок, а это несомненно повысит интерес к вам, как мастеру.

Инструменты и материалы:

-Тумбочка;

-Дверь;

-Ролики;

-Металлический уголок;

-Фанера;

-Крепеж;

-Дрель;

-Фрезер;

-Пила;

-Провода;

-Цепь;

-Резьбовой стержень;

-Шаговые двигатели;

-Звездочки;

-Подшипники;

-Адаптер для пылесоса;

-Ардуино;

-Контроллер Estlcam;

-Твердотельное реле;

-Блок питания;

-Шаговые драйверы;

Шаг первый: стол

Стол мастер переделал из старой тумбочки. В качестве столешницы мастер прибил к столу деревянную дверь. Снизу были установлены ролики.

Шаг второй: рельсы

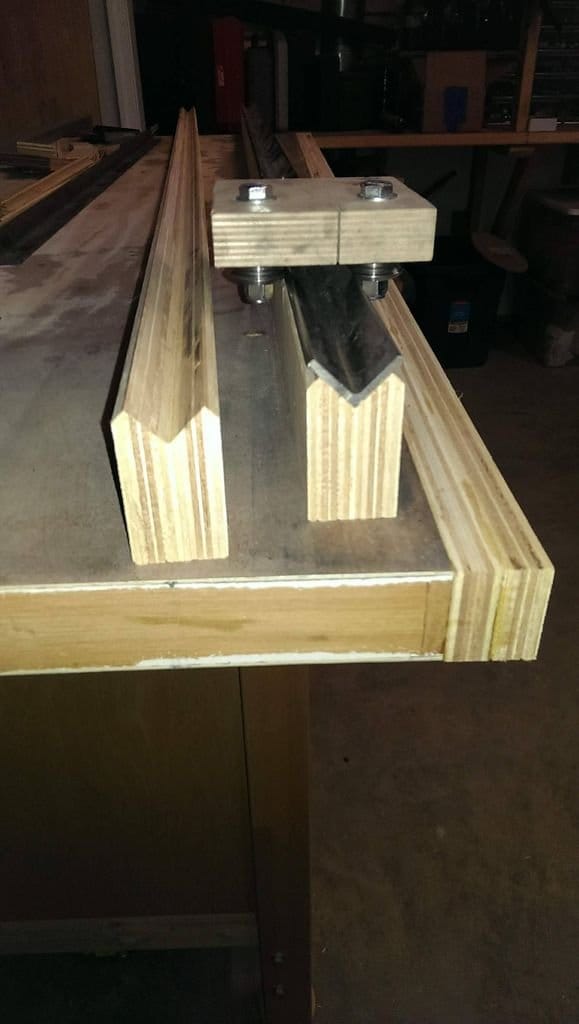

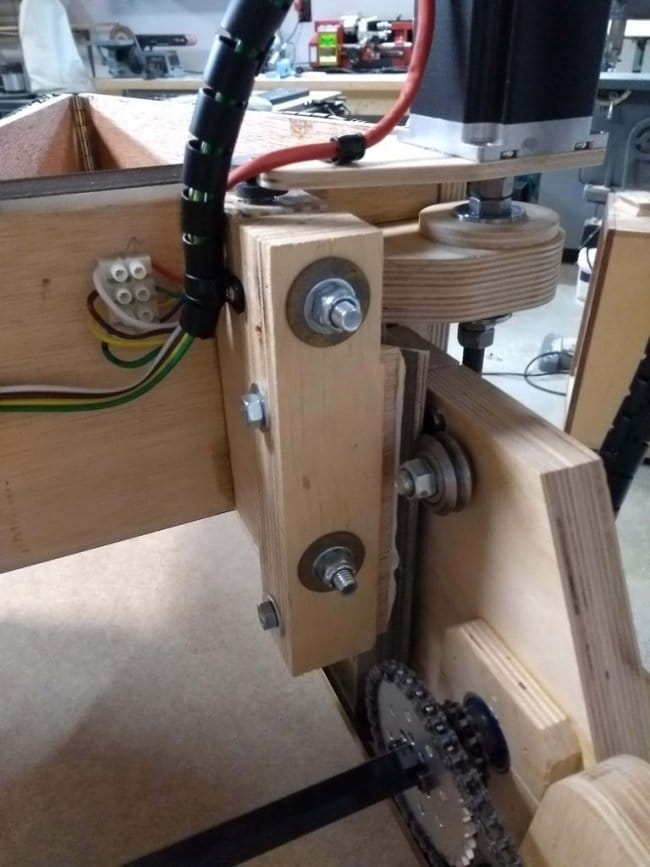

В качестве направляющих мастер использует металлический уголок. На фанерной заготовке мастер крепит четыре подшипника с проточкой. Понятно, что уголок крепится с двух сторон стола.

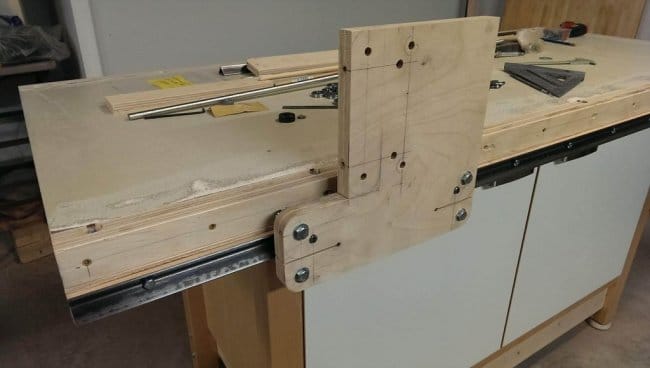

Шаг третий: портал

Портал построен из двух слоев фанеры, склеенных вместе. На поперечной детали портала крепится фрезер. Поперечная часть, вместе с фрезером перемещается вверх\вниз, по таким же рельсам, как и в предыдущем шаге. Для перемещения по краям установлены два шаговых двигателя. К осям двигателей мастер закрепил длинные болты. В нижней части установлен узел с гайками. По команде двигатели начинают работать, валы вращаются, и фрезер опускается или поднимается.

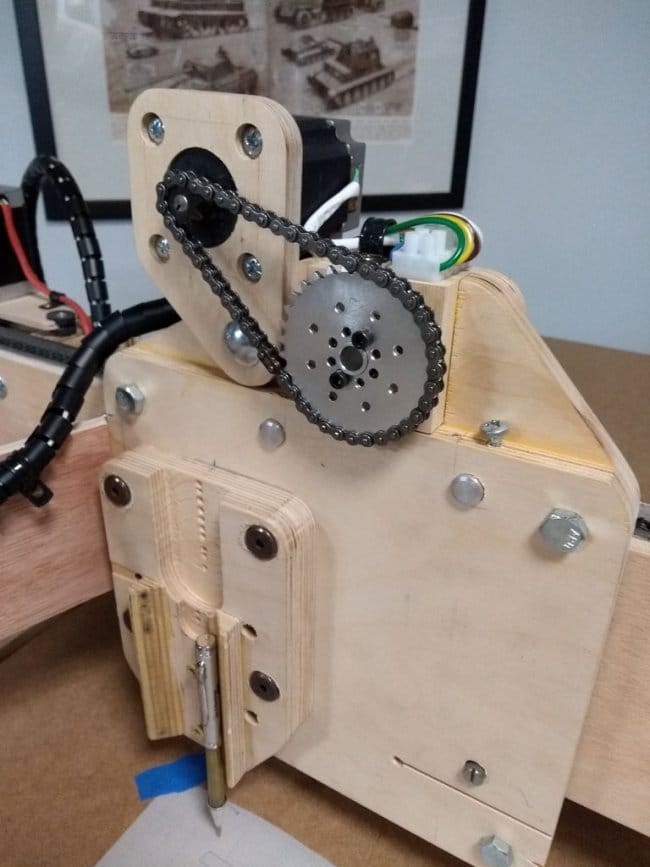

Для перемещения каретки с фрезером по оси Z мастер использует шаговый двигатель и цепную передачу.

Шаг четвертый: фрезер

На станок устанавливается фрезер Makita RT0701C. Так же мастер устанавливает адаптер для подключения шланги пылесоса.

Шаг пятый: управление

Система управления базируется на Arduino UNO и небольшом ПК с программным обеспечением EstlCAM CNC.

Arduino Uno крепится с задней стороны станка и поддерживает программное обеспечение контроллера Estlcam. В электрической коробке находится 10A SSR (твердотельное реле), который включает и выключает маршрутизатор. Слева расположены шаговые драйверы TB6600 и блок питания 24 В, 15 А. Провода к двигателям проходят через гофру. ПК с Windows 10 выводит изображение на монитор и управляется беспроводной мышью и клавиатурой.

По словам мастер станок получился вполне нормальный, на последних фотография показаны примеры, с каким шагом работает станок.

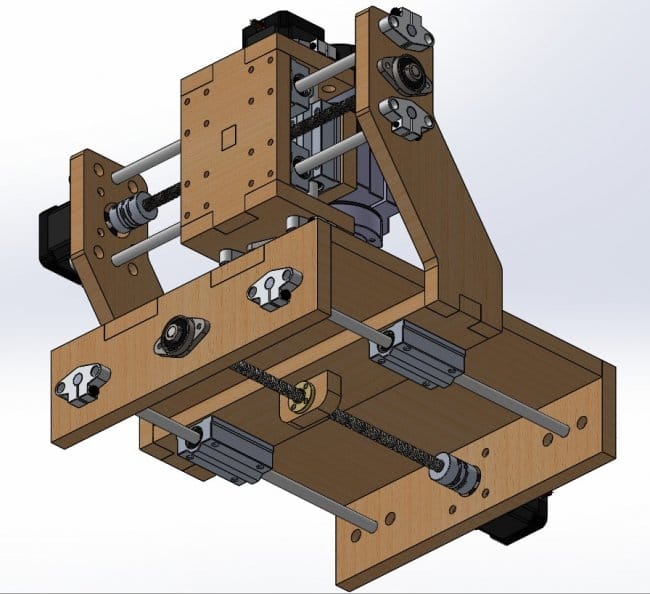

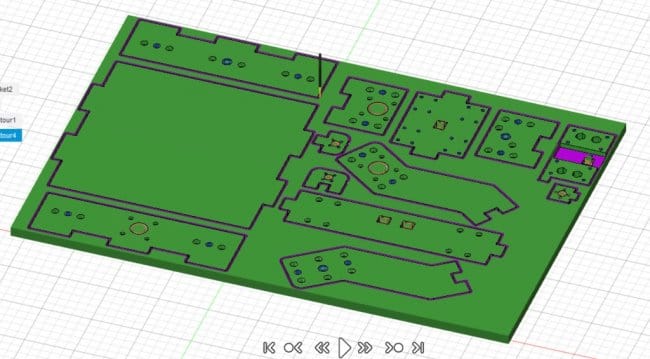

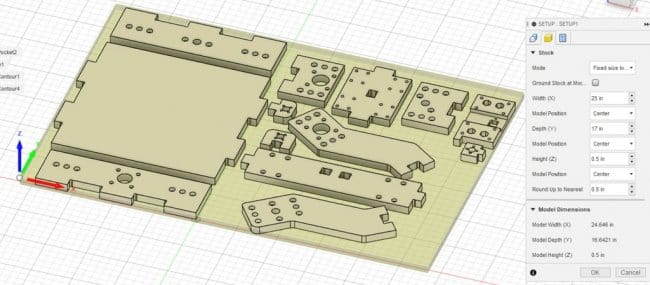

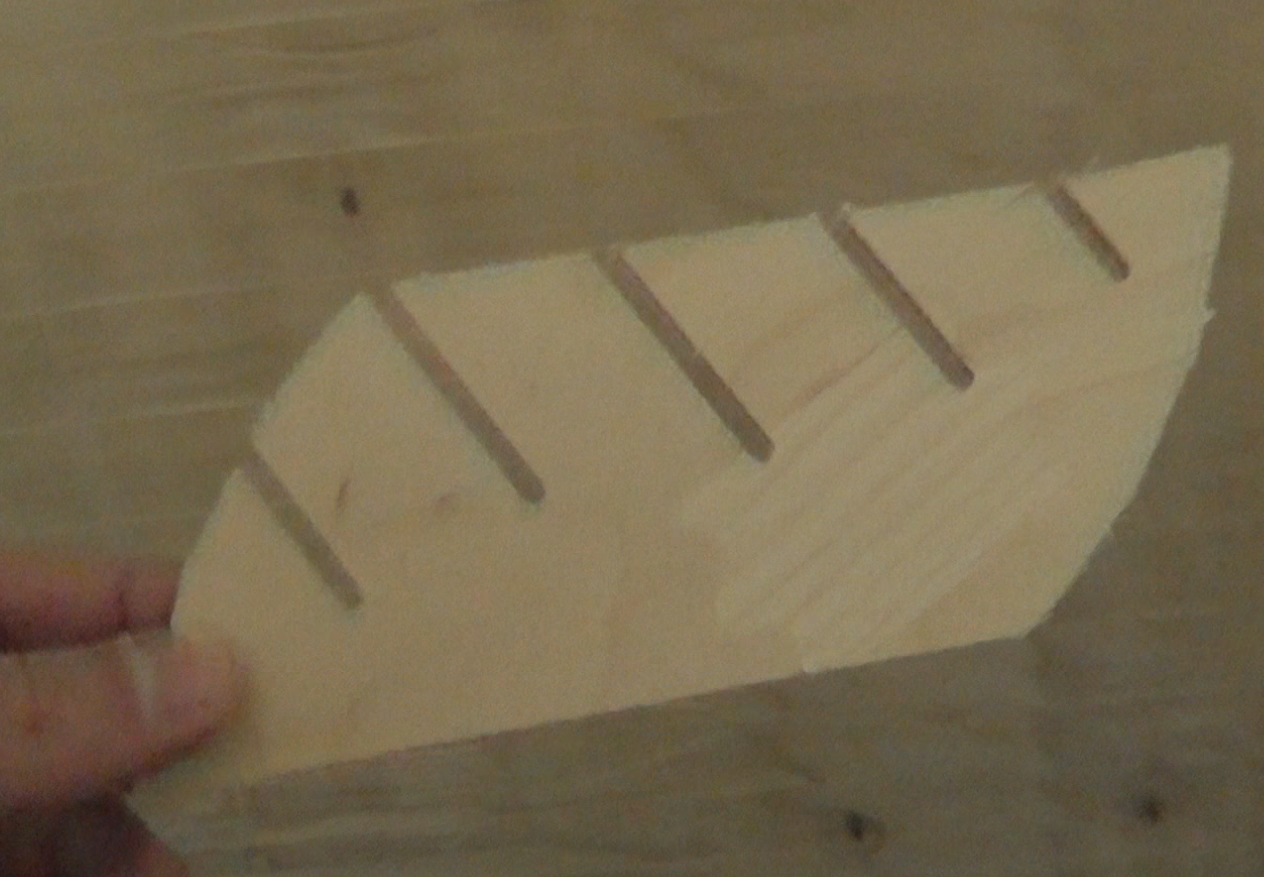

Для того, чтобы изготовить детали для сборки рамы этого фрезерного ЧПУ-станка нужен другой ЧПУ-станок. Вручную вырезать детали будет затруднительно.

Для изготовления рамы мастер использовал фанеру толщиной 12 мм.

Кроме того, если вы заинтересованы в том, как внести изменения в эту конструкцию, я прикрепил Solidworks (2020) файлов и ступенчатую файл здесь.

Если нужно внести изменения в конструкцию, то файлы можно скачать здесь .

Для вырезания деталей он использовал плоскую концевую фрезу 1/8 дюйма со скоростью подачи 3 дюйма / с = 180 дюймов / мин. Все файлы можно найти здесь .

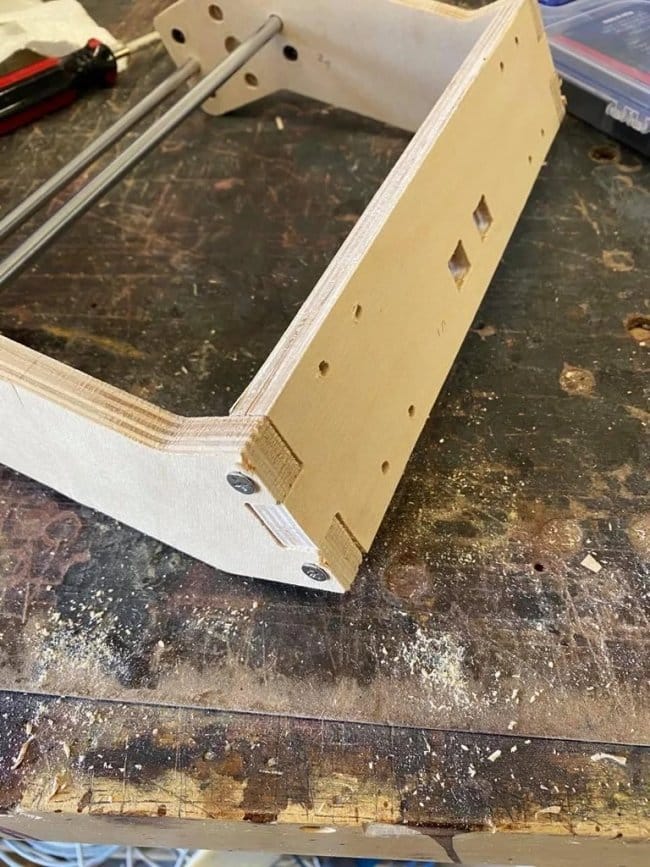

Шаг второй: сборка

После того, как все детали подготовлены, а комплектующие в наличии, можно приступить к сборке станка.

Сборка этой конструкции может быть немного сложной, нужно убедиться, что в движущихся частях нет заедания или дополнительного трения. Для каждой оси, прежде чем она будет собрана и зафиксирована, нужно установить линейные стержни и убедиться, что все детали стоят как нужно.

Сначала нужно собрать основание (не закручивая шурупов) и свободно прикрутить четыре опоры линейных направляющих оси X с помощью винтов и гаек M5x20 мм. Затем добавьте две линейные направляющие 300 мм и затянуть винты. Важно установить линейные направляющие перед использованием шурупов для обеспечения совмещения.

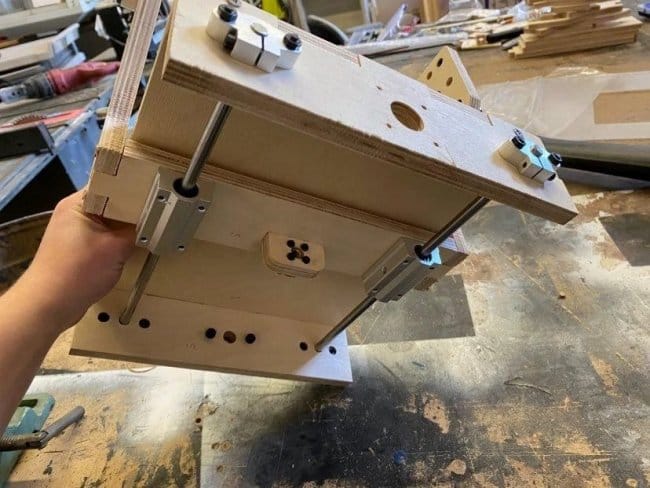

Дальше собирает ось Y. Здесь тоже нужно сначала собрать все предварительно, установить направляющие, выровнять, и затем зафиксировать шурупами.

Дальше снимает линейные направляющие оси X с основания и устанавливает каретку оси Y так, чтобы линейные направляющие можно было пропустить через линейные подшипники. Затягивает винты, чтобы зафиксировать линейные направляющие на месте.

Прикручивает опорный подшипник с помощью двух винтов и гаек M5x16 мм. Прикручивает двигатель оси x с помощью четырех винтов M3x12 мм. Устанавливает муфту вала двигателя. Затем устанавливает ходовой винт.

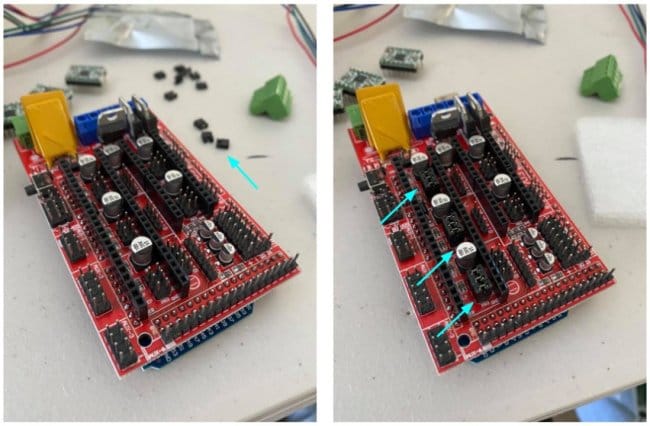

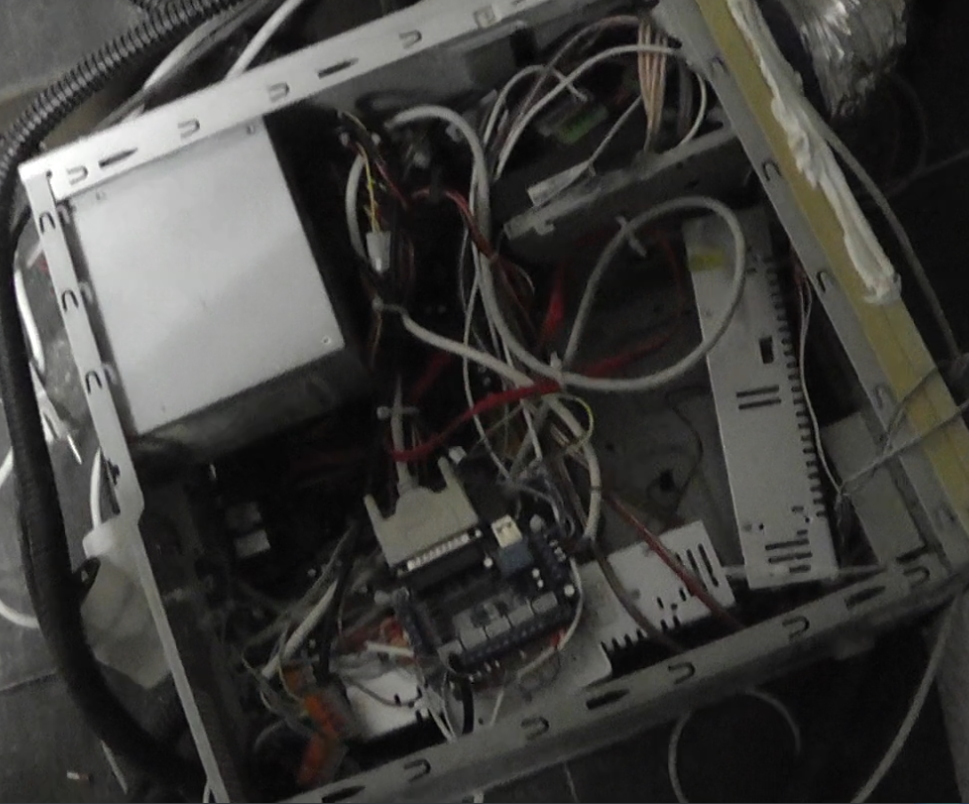

Шаг третий: электроника

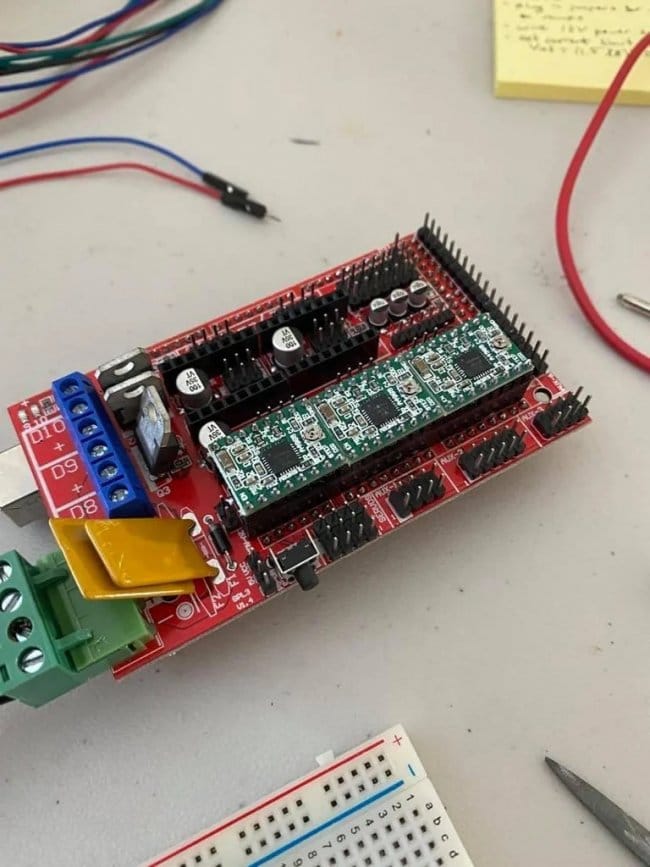

Для связки микроконтроллер + коммутационная плата можно использовать либо Arduino Mega 2560 + Ramps 1.4, либо плату расширения Arduino UNO + CNC. Последняя сборка дешевле и, возможно, лучше для этой цели, а первая чаще используется для 3D-принтеров. Мастер будет использовать Arduino Mega 2560 + Ramps 1.4, просто потому, что эти комплектующие у него были в наличии.

Сначала нужно подготовить провода. При необходимости их нужно удлинить.

На плату RAMPS устанавливает перемычки, как на фото. Установка перемычек позволяет использовать режим микрошага 1/16.

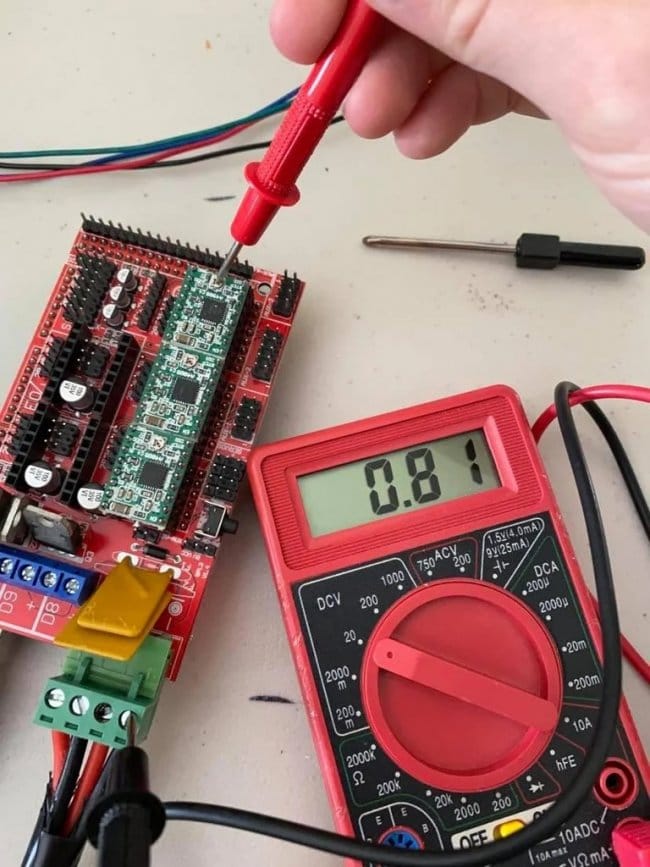

Устанавливает необходимое напряжение. Как это сделать, можно узнать перейдя по этой ссылке .

Последние 3 строки изменяют направление двигателей. Если после сборки двигатели будут крутиться неправильно, то нужно будет эти строки отредактировать или изменить подключение.

Для подключения компьютера к принтеру он использовал программу pronterface . Она предназначена для 3D-печати, но является одним из немногих интерфейсов, которые подключаются к прошивке Marlin.

Откройте приложение, подключите компьютер к микроконтроллеру и подключитесь к станку. После подключения используйте кнопки для перемещения + x -x, + y -y и + z, -z. В станке не используются концевые выключатели, поэтому нужно аккуратно переводить каретки в крайнее положение.

Шаг пятый: работа станка

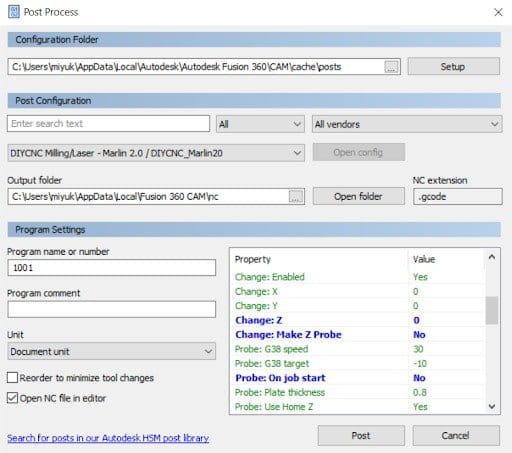

После создания траектории инструмента в Fusion 360 или другом программном обеспечении CAM необходимо выполнить ее постобработку в gcode, который может понять машина. Это операция зависит от типа прошивки, которую вы используете, поэтому нужен специальный постпроцессор для прошивки Marlin. Загрузить его можно здесь и затем добавить его в Fusion 360 в соответствии с этими инструкциями .

После добавления в Fusion 360 нужно выбрать постпроцессор DIYCNC_Marlin20 и измените настройки, показанные синим текстом на картинке. Это предотвратит выход оси z за пределы рабочей зоны.

Теперь можно попробовать сделать несколько тестов.

После тестирования он обнаружил, что оптимальная скорость для работы с древесиной около 1 дюйм / с = 60 дюймов / мин.

Странная идея владения собственным станком для раскроя листового материала пришла мне в голову довольно давно - когда я оказался на производстве во г.Владимире. В то время, да и сейчас, я провожу большую часть времени в офисе, и конкретно для меня это объективно эффективнее с финансовой точки зрения. Вместе с тем, однажды увидев магию, которая превращает материал в полезные вещи, от такой мысли отделаться я уже не мог.

Изучая конструкции фрезерных станков, я понял, что они достаточно разнообразны, в аспекте количества осей, перемещения по ним материала и фрезера, и прочих тонкостей. Где-то, в одном станке работают несколько синхронизированных фрезеров, где-то используется сложная система рычагов, которая позволяет рассчитать положение по сложной формуле. Апофеозом конструкторской гениальности считаю вот такое:

Но вернемся к моей идее - она была в том, чтобы раскраивать листовой материал, и фрезеровать в 3d какие-то мягкие формы, например, полистирола.

Конструктив рамы был выбран из соображений жесткости треугольной формы (как водится, ее изменили уже на ходу):

Плюс такой конструкции в том, что станок занимает меньше места, и намного проще установка на него нового листа. Бонус - стружка падает вниз (но ее все равно надо отводить, так что это не очень важно).

Но в чем проблема с этим конструктивом? Дело в том, что ось Z, которая в любом случае достаточно тяжела, ездит вверх под своим весом, и, стало быть, требует более мощного ШД и драйвера. Первой мыслью было установить на тросе через блок противовес, но на форумах не очень хорошо отзываются о тросовых решениях из-за инерции. Но имея площадь, всегда можно завалить станок на длинный катет, и уменьшить этот эффект.

При наличии свободной площади, наверное, идеально было бы разместить треугольники развернутый через один, получился бы такой стол с очень жесткой станиной.

Жесткий каркас станка с горизонтальным столом.

Механика. На оси Z установлена ШВП (шарико-винтовая передача).

ШВП

ШВП обеспечивает максимальную точность позиционирования инструмента, но медленное перемещение. Имея серводвигатели, которые раскручиваются до серьезных оборотов, это не проблема, а у шаговых двигателей таки есть предел разумного использования. Но есть и еще одна проблема с винтом. Будучи свободным, на больших длинах он деформируется, плюс у него есть инерция, и имеет место явление резонанса. Поэтому я решил остальные 2 оси X,Y делать на зубчатой рейке, что на текущий момент считаю ошибкой. Дело в том, что в интернете мало информации, и только недавно в широкой продаже в РФ появились готовые подвижные гайки с редукторами для ШВП - это, по идее, решает проблему инерции винта (но не резонанса).

Что касается передачи на зубчатой рейке, с ней все неплохо, кроме одного - люфты. Они возникают из-за точности исполнения, и неточности установки. Та рейка, которую я купил, была дешевой и тонкой, поэтому испытывает деформации. Не советую делать так.

Фрезер. Я решил для начала взять чего попроще, с воздушным охлаждением (и так по сей день и оставил). Это, конечно, kress. Дешево, и со вкусом. Видел в интернете схемы переделки на цифровое управление оборотами шпинделя, и даже пневмо автосмену (!) инструмента kress - то есть в случае чего можно ловко наколхозить, и будет как у взрослых дядь на станках за $100K.

Что по механике. Ось X - внезапно это та, по которой ездит Z (хотя как по мне, логичней чтоб по Y), двигается ШД с планетарным редуктором. По дурости, я умудрился свернуть шляпки двух болтов, и поэтому там 2 из 4, но ничего. Шестерня зафиксирована на конус + фиксатор резьбы неразъемный.

Ось Y Устроена сложнее. Там тоже редуктор, но червячный, итальянский, далее полуоси через карданы от Волги, и на концах еще ременные редуктора. Очень важно застопорить эти редуктора на зубчатой рейке, чтоб не было люфта. По какой-то причине, я решил, что мебельные лифты подойдут (нет). При фрезеровании сила противодействия такая, что лифт отжимает насколько, что перескакивает шестерня. Пришлось поверх этого колхозить прижимающий эксцентрик.

Вообще, ось Z - самое мощное что есть в станке, все остальное, фактически на соплях. Изначально, правда, я вообще хотел взять могучую металлическую балку к качестве X, зафиксировать ее на бетонных колоннах, и гонять под ней подвижный стол - но по причине пыли, от этого решения пришлось отказаться, станок стал более традиционным и переехал в отдельную комнату. Вот эта балка, лежит во дворе под снегом (от нее уже отрезаны куски болгаркой в хозяйственных целях). Если вы решите заняться сооружением промышленных девайсов дома, вряд ли и вы избежите переделок.

Вот так это должно было быть в первом варианте

Вообще, особое значение имеет система аспирации. Если вы не будете ее делать, готовьтесь, что при работе с деревом мельчайшая пыль накроет ВСЕ что есть в помещении, включая ваши глаза, волосы и кожу, а если вы работаете с фанерой, то она будет еще и с химикатами, что совсем неприятно.

Наиболее простым мне показалось купить циклон на али, и прикрутить к бочке для воды, а на вывод циклона посадить на пену шланг пылесоса. Несмотря на кажущуюся хлипкость конструкции, если ввод с фрезера забьется, мощности пылесоса хватает чтобы сколлапсировать бочку в бараний рог за несколько секунд, а распрямлял я ее полчаса, и был весь в этой пыли - так что советую следить за всем этим через камеру наблюдения, попивая пиво в другой комнате.

На сладкое я решил оставить электронику. У меня была назойливая идея - запихнуть все в системный блок от компа (и протянуть туда канал чистого воздуха из другой комнаты), и я ее успешно реализовал, но с оговоркой - драйвера под всасывающий вентилятор встали впритык на 3 оси. Как можете видеть, монтаж на стяжках четкий, блок можно поворачивать на 90% не переживая.

Там, где в оригинале должны стоять CD и жесткие диски, располагаются драйвера, на них я поставил втягивающий вентилятор, и будучи осведомленным о пыли, к нему протянул вентканал и гофру из соседней комнаты (теперь не помешает также щель или клапан на улицу, так как избыток давления, очевидно, тупо выдавливает через дверные щели (это ощущается). В передней и нижней части размещены блоки питания драйверов (несложно понять, что один из них запитывает 2 драйвера, и теоретически можно запихнуть в системный блок все 5 драйверов, купив мощный БП, поскольку отбор максимальной мощности вряд ли будет со всех 5 одновременно, а во время удержания потребляемая мощность ШД не очень большая).

В задней нижней зоне, над материнкой, располагается плата управления, в которую по идее должны заходить 5*4=20 входов только с драйверов, но часть из них идет на один вход, так что все ок. Остальные выводы нужны на всякое - на концевики, питание шпинделя, его обороты (если бы они были цифровыми).

Прямо из ввода 220В в системный блок я сделал питание монитора и пылесоса, чтоб не плодить 10 выключателей (клемы Wago слева внизу).

По факту, для раскроя материала станок пригоден более чем - да, где-то на рейке может вылезти небольшой люфт, но когда толщина материала пару мм, и тонкая фреза с такой же в пару мм высотой рабочей кромки, это не играет особой роли. С длинными фрезами для 3D фрезерования есть вопросы (они и существенно дороже раскройных), я подумываю об усилении оси X и переводе всех осей на ШВП, но это дело будущего.

Что хотелось бы сказать в завершение. Если вас что гнетет какая-то идея, а допустим, ваша жена против, следуйте велению своего сердца. Если оно говорит, что надо закончить проект, так и поступайте (если оно говорит - беспрекословно слушаться жену, возможно, это тоже разумный путь).

P.S. Пишите в ЛС, на youtube и т.д., если вас сильно интересует тот или иной вопрос.

Читайте также: