Гост на кирпич лего

Обновлено: 01.05.2024

Лего кирпич это новый строительный материал, появлению которого способствовало развитие современных технологий позволяющих достигать высокой точности при использовании прессов высокого давления вне крупных комбинатов. Можно сказать, что лего кирпич отличается от обычного кирпича, только принципом кладки, даже можно сказать монтажа, который упрощает это нелегкое занятие в разы, как в детском конструкторе. А отверстия «шип – паз» позволяют обеспечивать прокладку коммуникаций на стадии возведения постройки без штробления, что значительно удешевляет, упрощает и сокращает временные показатели при строительстве.

Что можно строить из лего кирпича?

Строить можно все, что и из обычного кирпича, если нет специальных предписаний (касаемо многоэтажных домов). Лего кирпич идеально подходит для малоэтажного строительства, коттеджей, домов, перегородок, гаражей, беседок, заборов, клумб, колодцев, оград, опорных стен, зонирования, ландшафтного дизайна и т.д.

Как осуществляется кладка лего кирпича?

Кладка лего кирпича осуществляется так же как и обычного кирпича, но без использования цементного раствора. Вместо него на кирпич наносится плиточный клей для наружных фасадных работ через строительный шприц. Если же вы используете кирпич для некапитального строительства (заборов и др.), можно вообще не использовать плиточный клей, только лишь проливая цементом через сквозные отверстия.

Что такое гиперпрессованный лего кирпич?

Существует несколько видов кирпича и все они отличаются по своим свойствам и способу производства, и предназначению. Глиняный кирпич – производится из глины различный сортов. Красный самый простой и имеет весьма средние характеристики и внешний вид. Шамотный – термоустойчивый, используется в топках. Клинкерный облицовочный красивый и дорогой.

Все вышеперечисленные виды кирпича проходят термообработку, что приводит в той или иной степени к изменению геометрии.

Силикатный дешевый и очень «любит впитывать воду» и со временем быстро теряет внешний вид. Гиперпрессованный кирпич имеет прекрасный внешний вид и характеристики. В матрицу засыпается смесь и прессуется под высоким давлением до такой степени, что происходит сухая сварка частиц. За счет этого достигается точная геометрия и прочность конечного изделия. Поэтому можно сказать, что гиперпрессованый кирпич почти не имеет недостатков.

Из чего производят гиперпрессованный лего кирпич?

Для производства гиперпрессованного кирпича необходим инертный наполнитель – отсев щебня, известняка, доломита, мрамора, щебня, ракушечника и т.д., цемент и краситель + высокое давление и частичка любви к Заказчику.

Экологичность лего кирпича?

Лего кирпич безвреден для здоровья. С цементом люди сталкиваются давно, поэтому на эту тему дополнительные комментарии излишни. Что касается щебня - мы работаем с крупными карьерами, которые имеют необходимые сертификаты. Что из себя представляют красители? - то это обычная ржавчина на железе, поэтому они называются - пигменты железоокисные.

Откуда берутся нелестные отзывы о лего кирпиче?

Существует несколько основных источников таких отзывов. Первый – это пишут те люди которые никогда не работали с лего кирпичом и это их личное мнение не основанное на практическом опыте. Второй – любой новый строительный материал тяжело входит на рынок (пеноблоки, osb, пластиковая арматура и т.д.). Третий – это люди, которые действительно купили некачественный кирпич сделанный неизвестно где и неизвестно как! Сейчас существует много различных видов станков. Китайские станки и станки непонятного происхождения, которые не могут оказывать необходимого давления на кирпич, что приводит к производству некачественной продукции, т.к. они ориентированы на производство лего кирпича из глины для других климатических условий. Ручные станки – вообще не могут произвести достойный кирпич. Также бывают случаи, когда производитель экономит на цементе.

Существуют ли какие-нибудь отличия в работе с лего кирпичом от обычного?

У людей кто хотя бы раз в жизни работал с кирпичом проблем не возникнет, но мы подготовили памятку с особенностями работы с лего кирпичом:

Модификаторы и пластификаторы для лего кирпича, в чем разница и на что направлен каждый? Для улучшения технологических свойств и получения более качественных бетонных смесей на цементном вяжущем, удобных для дальнейшей работы, применяют специальные добавки искусственно созданные или природные. Направлены на изменение физико-химических свойств смеси в лучшую стороны. В один и тот же состав смеси для лего кирпича можно вводить несколько пластификаторов и модификаторов. При правильном сочетании, каждая обладает основным действием, а также имеет несколько дополнительных. Дополнительные свойства добавок могут иметь положительное и отрицательное воздействие на свойства итоговой смеси.

Доступные добавки, которые без труда можно найти на рынке и использовать для гиперпрессования, разделяют на две группы:

- Пластификаторы - пластифицирующие добавки увеличивающие подвижность, эластичность, вязкость бетона. Призваны сохранять длительную подвижность бетонной смеси. Они за счет снижения водоцементного отношения (в/ц) уменьшают расход цемента, увеличивают прочность и плотность бетона. Согласно ГОСТ выделяют 4 группы пластификаторов — от слабопластифицирующих добавок до суперпластификаторов.;

- Модификаторы - модифицирующие добавки, позволяют создавать высокомарочные смеси класса В80 (что соответствует марке М1000). Такой искусственный камень без проблем будет работать при низких температурах и в агрессивных средах, у него увеличена морозостойкость и долговечность.

Применение пластификаторов для лего кирпича направлено на снижение водопроницаемости стен, предотвращение появления высолов, повышение адгезии в кирпичной кладке.

Пластификаторы для гиперпрессованного кирпича регулирует такие свойства как начальная прочность кирпича-сырца, скорость твердения и пр. Важным свойством некоторых добавок является внутренний разогрев изделий, что дает возможность полностью отказаться от использования камеры тепловлажностной обработки (пропарки).

В результате применения пластификаторов и модификаторов изделия быстрее набирают прочность и сокращается общее время производственного цикла, что положительно влияет на экономические показатели. Кроме использования пластификаторов в производстве лего-кирпича, свойства добавок востребованы при изготовлении тротуарной плитки, бетонных блоков и т.д. Компоненты и технологии с использованием добавок с успехом используются в производстве облицовочного гиперпрессованного кирпича Литос, Фагот.

Влияние модификатора стирол-акриловой дисперсии на свойства лего кирпича

Одним из ведущих направлений в области получения цементных композиционных материалов является применение полимерных редиспергируемых модификаторов. Результатом их действия во многих случаях является снижение величины капиллярного водопоглощения гиперпрессованного лего кирпича из-за снижения общей капиллярной пористости, а кольматация крупных пор полимерной смолы приводит к снижению водопроницаемости. При введении редиспергируемых сополимерных порошков в составы растворных смесей наблюдается также уменьшение паропроницаемости затвердевших растворных смесей, особенно заметное для систем с относительно высоким значением П/Ц. Редиспергируемые порошки производятся методом распылительной сушки водных синтетических дисперсий на базе сополимеров винилацетата, этилена, акрилатов и версататов. Они содержат антикоагулянты и средства против слеживания.

Самым распространенным продуктом на отечественном рынке выступают стирол-акриловые дисперсии, получаемые в процессе сополимеризации эфиров акриловой кислоты со стиролом. Данный материал образует покрытия с частицами малых размеров (0,05-0,15 мкм), характеризующиеся высокой стойкостью к атмосферным воздействиям, эластичностью, паропроницаемостью, и высокой адгезией. Благодаря своим положительным свойствам стирол-акриловые дисперсии широко применяются в составах сухих штукатурок.

Рис. 1. Модификатор стирол-акриловый сополимер смеси

Рис. 2. Уровни варьирования переменных факторов

Модификатором стирол-акриловая дисперсия сначала обрабатывались отсевы дробления карбонатных пород для производства лего кирпича. Формовочная смесь составлялась из раздельно затворенного цемента и отсевов дробления карбонатных пород, модифицированных стирол-акриловой дисперсией. Влажность формовочной смеси составляла 13 %. Формовка образцов-цилиндров диаметром 50 мм и высотой 50 мм выполнялась при давлении 15 МПа. Прессованные образцы подвергались тепловлажностной обработке в течение 12 часов при температуре 40 °С, после чего они хранились в воздушно-сухих условиях при 20±2°С. В возрасте 28 суток контролировались их прочность. На основании проведенных исследований построена регрессионная модель при уровне значимости 0,05 адекватно отражающая зависимость прочности при сжатии прессованного каменного материала Ŷ(МПа) от содержания цемента и концентрации акриловой дисперсии:

На рисунке 3 представлен геометрический образ модели .

Рис. 3. Диаграмма предела прочности при сжатии, МПа гиперпрессованного искусственного каменного материала с добавкой стирол-акриловой дисперсии в координатах: Х1 – содержание цемента, % от массы твердых компонентов (Т) / Х2 – содержание стирол-акриловой дисперсии, % от массы твердых компонентов (Т)

Анализ модели позволил выявить область составов, для которых введение стирол-акриловой дисперсии способствует приросту прочности композиционного материала при сжатии. При расходе цемента 10 % увеличение содержания стирол-акриловой дисперсии от 0 до 2,34 % позволило повысить прочность с 7,8 до 12, 7 МПа, то есть практически на 60%. Прочность образцов при изгибе, в присутствии добавки, возросла на 11-16%.

При более высоких расходах цемента присутствие стирол-акриловой дисперсии приводит к снижению прочности цементных материалов.

Исследования показали, что модификация отсевов для производства лего кирпича стирол-акриловой дисперсией не повышает водостойкости прессованного искусственного камня.

Сущность производства гиперпрессованного кирпича состоит в том, что смесь цементно минерального состава (мраморная крошка, известняк, цемент, красящие пигменты) с очень малым количеством воды прессуют под очень высоким давлением. Именно высокое давление гиперпресса целиком и полностью обуславливает красоту и завершенность наружной поверхности кирпича.

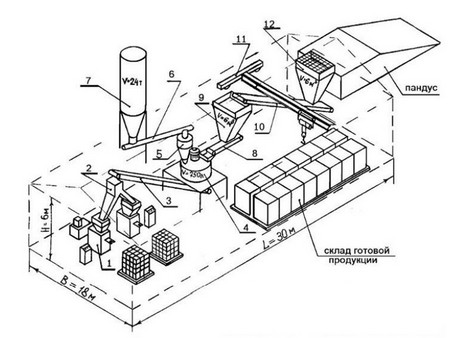

Технология производства гиперпрессованного кирпича гораздо проще по сравнению с традиционными технологиями производства силикатного и керамического кирпича, не требует дорогостоящего оборудования и состоит из следующих технологических этапов (рис. 1):

- подготовка сырья (заполнителя);

- дозирование компонентов;

- приготовление формовочной массы;

- прессование;

- набор прочности;

- участок колки кирпича.

Cырье для производства гиперпрессованного кирпича

Основным сырьем при производстве гиперпрессованного кирпича служит отсев дробления известняка – самая мелкая фракция, получаемая при производстве щебня. Как заполнитель также может использоваться доломит, ракушечник (тырса), мраморная крошка, отходы пиления камня, отходы от обогащения руды и каменного угля (терриконы), различные шлаки и т.д.

Рис. 1. Схема процесса производства гиперпрессованного кирпича: 1 - гиперпресс; 2 - распределитель смеси двухрукавный; 3 - ленточный конвейер; 4 - бетоносмеситель принудительного действия; 5 - дозатор цемента; 6 - конвейер винтовой; 7 - силос для цемента; 8 - питатель ленточный; 9 - бункер инертных; 10 - конвейер ленточный; 11 - кран балка; 12 - первичный бункер инертных

В сырьевую смесь можно добавлять измельченный брак и лом кирпича, бетонных изделий и блоков, керамзитовую крошку. Фракция заполнителя 0-5 мм. Если заполнитель более крупной фракции, то непосредственно в технологическую линию производства гиперпрессованного кирпича устанавливают дробильно сортировочное оборудование, для измельчения и распределения сырья на фракции.

Доля заполнителя в составе сырья 85-93%, цемента М500, М600 7-15%, красителя 0,5-2% (в среднем 1%). В качестве красителя используются, в основном, порошковые железоокисные пигменты, производства Испания, Германия, Чехия, Китай, Россия.

Технология производства гиперпрессованного кирпича

Далее при производстве гиперпрессованного кирпича отдозированные компоненты формовочной смеси поступают в смеситель для перемешивания. Для получения высокой степени гомогенности смеси сначала ведется сухое перемешивание, а затем, при необходимости, добавляется вода. Готовая смесь поступает в бункер пресса для формования кирпича.

Гиперпресс для кирпича в автоматическом (или полуавтоматическом) режиме ведет прессование одновременно двух, или трех кирпичей. При простейшей переналадке пресса для кирпича имеется возможность изготавливать одинарный или полуторный кирпич, полнотелый или с пустотами.

Отформованный кирпич снимается со стола пресса и укладывается на технологическом поддоне. Прочность свежеотформованного кирпича позволяет набирать высоту в 10 рядов.

Технология производства гиперпрессованного кирпича предусматривает, что кирпич-сырец должен пройти стадию набора прочности. Процесс твердения кирпича происходит за счет реакции гидратации цемента, которая может происходить как в естественных условиях при положительной температуре окружающего воздуха, так и ускоренно в паровоздушной среде при температуре 80°С. В первом случае кирпич выдерживается 28 суток при температуре не менее 20°С. Особенно эффективен этот прием летом при укрытии поддонов с кирпичом пленкой.

Для придания декоративных свойств в производстве гиперпрессованного кирпича может присутствовать этап декоративной обработки, при которой скалывается лицевая поверхность. Скалывание производится двумя способами:

- рубка на установке гильотинного типа;

- двухстороннее скалывание ребер на установке типа «дятел».

В основном на предприятиях часто встречается полуавтоматизированный производственный процесс. Подача сырья в бункер производиться рабочими. За один цикл производится по 2 кирпича. Высота кирпича регулируется настройкой программы, которая установлена на данном оборудовании. Размеры кирпича: 250*120*65 мм, 250*120*88 мм (рис. 2).

Рабочий цикл кирпичного пресса составляет в среднем 10-18 с. Проектная мощность небольших производств в среднем составляет 500-1000 шт./ч. При непрерывном режиме работы (24 часа) объем производства в год составит ориентировочно 6 млн. шт. Стоимость одного кирпича варьируется в зависимости от цвета и размера от 11 до 25 руб. Средняя стоимость кирпича составляет 15 руб. Общая сумма выручки от реализации кирпича составляет 90 млн. руб.

Таким образом, рассмотренный производственный процесс является достаточно простым. Сырье, используемое в производстве, отличается низкой стоимостью, что позволяет получать прибыль уже на первых этапах производства гиперпрессованного кирпича.

Рис. 2. Фасадный облицовочный гиперпрессованный кирпич различных оттенков

В этой статье мы разберем из чего делается лего кирпич, а также изучим оборудование на котором делают исследования сырья для гиперпрессованных изделий.

Кирпич с соединением шип-паз (напоминающий лего кирпич) представляет собой отличный строительный материал используемый в основном для облицовки строений и с целью строительства домов по технологии “дом-термос”. Основным материалом в составе смеси для изготовления лего кирпича являются отсевы дробления каменных пород, которые образовываются в больших количествах при разработке карьеров.

Технология полусухого прессования, являющаяся основой производства лего кирпича, экологически абсолютно безопасная, а современное оборудование входящее в состав производственных линий экономично и эффективно. Сырье для лего кирпича очень многообразно, широко доступно и можно сказать что это почти неисчерпаемый ресурс.

Где взять сырье для лего кирпича

Основной частью (85–92%) состава смеси для гиперпрессованного лего кирпича выступают отсевы (отходы) камнедробления, имеющиеся в основном на близлежащих карьерах. Дополнительно в качестве сырья можно использовать отходы промышленного производства. Ниже приведен неполный перечень материалов используемых для изготовлениая для лего кирпича:

- карбонатные породы;

- вулканические породы;

- котельные, мартеновские шлаки;

- зола уноса электростанций;

- отходы переработки с горно-обогатительных, металлургических предприятий;

- бой керамического кирпича.

Состав смеси для производства лего кирпича

Для изготовления лего кирпича состав смеси в первую очередь зависит от доступности наполнителя на местном уровне и может корректироваться в довольно широких границах. Такими наполнителями могут служить песок, глина, известь, отсев щебня и отходы от камнедробления которые составляют около 85% от общего объема готового изделия. Подбирая рецептуру для изготовления лего кирпича следует принимать во внимание климатический пояс и сферу применения. Например присутствие глины в тех или иных пропорциях в составе лего кирпича, достаточно сильно снижает морозоустойчивость строительного материала.

Помимо основного заполнителя, для производства облицовочного лего кирпича М150 и выше используется портландцемент М400 и М500 D0, реже применяется белый цемент М600. Связующее должно быть высокого качества, не рекомендуется брать старый цемент.

Пигмент для лего кирпича

Цветной кирпич получают путём введения в смесь 3–10% пигментов: охры, сурика, окиси хрома или ультрамарина. Замечено, что использование красящих пигментов несколько снижает марку лего кирпича, требуя некоторого увеличения доли цемента. Исключение составляет инертный к гидроокиси кальция оксид хрома

В нашей стране наиболее популярен натуральный цвет лего кирпича. Но тенденция в строительстве частных домов направлена на использование комбинированных цветов. Из-за этого спрос на цветной лего кирпич растет ежегодно. Смесь для изготовления лего кирпича окрашивается уже на этапе смешивания всех компонентов. Качественные пигменты проверенных производителей придают изделию стойкие, яркие цвета. При их неравномерном распределении по массе кирпича создается естественный окрас схожий с расцветкой натурального камня.

При отказе от красителей, состав смеси для производства лего кирпича можно окрашивать природными материалами, которые входят в состав изделия. К примеру, песок придает бежевые оттенки, доломит и известняк - светлые тона, глина - красный оттенок. Цвета, при использовании натуральных красителей получаются более бледные в сравнении с пигментами. Разнообразие цветовой палитры лего кирпича можно оценить на фото.

Исследования состава смеси лего кирпича

Непосредственному запуск производства предшествует этап разработки состава рабочей смеси с целью определить точные пропорции лего кирпича. Так как вариантов комбинаций используемых материалов для лего кирпича может быть 5, 10, 20 и более необходимо ответственно подходить к их утверждению.

Для лучшего понимания того, как происходят исследования каменных пород и других компонентов и как создаются “правильные” рецепты смеси лего кирпича, мы приведем обзор процесса и оборудования которое применяется в лабораториях.

Лабораторное оборудование для изучения состава смеси

Перемешивание сырьевых смесей, применяемых при изготовлении гиперпрессованного лего кирпича производится на лабораторном вибрационном смесителе. Материалы подаются в смесительную камеру через загрузочный люк. Исследуемый состав приготавливается в смесителе по принципу виброперемешивания, при котором вращению лопастей, закрепленных на горизонтально расположенном валу сопутствует параллельная вибрация приготавливаемой смеси за счет вибрации резинового днища смесительной камеры.

Измельчение цементного клинкера входящего в состав смеси для изготовления лего кирпича производится в лабораторной двухкамерной шаровой мельнице, с объемом загрузки каждой камеры в 5 кг сырьевого материала. Для соблюдения чистоты исследования пробы цементного клинкера массой 5 кг перемалываются всегда в одной и той же камере мельницы, с использованием одного и того же набора стальных мелющих шаров, подобранных в соответствии с рекомендациями, содержащимися в специализированной технической литературе и представленного в таблице 1.

Табл. 1. Набор стальных мелющих шаров, применяемый для помола цементного клинкера

Перед применением в составах лего кирпича, полученный в результате помола цемент, просеивается через сито № 0,2. Для сушки исходных материалов и получаемых образцов материала используется лабораторный сушильный шкаф, оборудованный терморегулятором и вентиляционной установкой.

Гранулометрический состав природного кварцевого песка и отсевов дробления карбонатных пород, применяемых при изготовлении смесей для кирпича, определяется при помощи стандартного набора сит с размером отверстий от 70 до 5 мм и от 5 до 0,05 мм.

Удельная поверхность цемента определяется с помощью прибора Т-3, который также может применяться для измерения удельной поверхности ряда других порошкообразных материалов (гипса, угольной пыли).

Для изготовления и испытания образцов кирпича на основе отсевов дробления карбонатных пород используется оборудование, предназначенное для испытания бетонов в соответствии с требованиями нормативно-технической документации.

Рентгенографический количественный фазовый анализ сырья для лего кирпича производится на дифрактометре D8 Advance фирмы Bruker. С целью определения количественного химического состава отсевов дробления карбонатных пород применяется многоканальный спектрометр СРМ 25М.

Тепловлажностная обработка образцов гиперпрессованного кирпича осуществляется в лабораторной пропарочной камере, оснащенной терморегулятором.

Испытания лего кирпича из различных составов смеси, изготовленного по технологии гиперпрессования, на прочность при сжатии проводятся на гидравлическом прессе П-125. Аналогичные испытания искусственного каменного материала, изготавливаемого методом прессования, осуществляются на гидравлическом прессе ИПэ-100.

Испытания, направленные на определение предела прочности при изгибе искусственного каменного материала, изготовленного методом прессования, осуществляются на образцах-балках сечением 20×20 мм длиной 60 мм по схеме представленной на рисунке 1.

Определение коэффициента теплопроводности лего кирпича, осуществляется при помощи прибора ИТС-1.

Впервые принцип кирпичей, которые крепились фиксирующими элементами, был применен в Дании в XX веке. Строитель Оле Кирк Кристиансен руководил бригадой столяров и плотников, когда придумал легкий способ укладки кирпича. Первыми фиксаторами были шипы на верхней поверхности кирпича. Идея настолько понравилась архитекторам и инженерам, что уже в 1949 году из лего-кирпича было возведено первое здание, а в 50-х годах волна популярности материала докатилась и до Северной Америки. На тот момент новый прием кладки назывался «автоматическим».

Из-за того, что шипы-фиксаторы признали дополнительными техническими функциями, запатентовать изобретение датчанам так и не удалось.

В 50-х годах в США впервые в одном из американских научных центров был сконструирован одноблочный ручной пресс, посредством которого можно было бы делать кирпичи из влажной смеси с добавлением цемента.

Лего-кирпич сегодня

В 1986 году на Тульском кирпичном заводе в СССР было начато первое производство лего-кирпича. Тогда он производился из отсева известняка-ракушечника и был совершенно новым для страны строительным материалом. Заводские испытания подтвердили его высокую механическую прочность, соответствующую марке 250, отличную морозостойкость (F150), минимальное водопоглощение (4,7-4,8 %), а также устойчивость к внешней агрессивной среде, что в совокупности определяет долговечность данного строительного материала.

7 декабря 1990 года были введены первые ТУ (технические условия) 21-0284757-3-90 за номером 005/023505 на «Кирпич строительный гиперпрессованный». В 1993 году были обновлены ТУ 5741-014-00284753-93. С 1999 года действуют ТУ 021-00284753-99.

Сегодня производство лего-кирпича осуществляется свободно.

Состав нашего лего кирпича

Состав лего-кирпича разработан ведущими отечественными технологами специально для соответствия российским климатическим условиям. В состав входит наполнитель – известняковый отсев (фракция 0,5мм), который составляет 60% от общего объема изделия, 10% песка, 10% цемента марки М500-М600, вода и краситель.

Состав = Наполнитель + Песок + Цемент + Вода + Краситель

Преимущества по сравнению с керамическим кирпичом

Простота строительства

Важно лишь ровно выложить первый ряд, остальные кирпичи будут вставать строго на свое место благодаря соединению «шип – паз»;

Экономия на связующем растворе

Используется обычный морозостойкий плиточный клей, расход которого равняется 25 - 30 кг на 500 единиц;

Быстрота строительства

Один человек за один день в состоянии построить стену размером 20м2, что исключает необходимость нанимать высококвалифицированных и профессиональных рабочих;

Удобство

Технологические отверстия лего-кирпичей можно использовать для скрытой прокладки инженерных коммуникаций, что позволяет не штробить стены и сохранять отличный внешний вид постройки.

Экологичность

Лего-кирпич – абсолютно экологичный строительный и отделочный материал, который производится из природного сырья без применения химических добавок и вредных примесей, соединений и термических процессов, искажающих естественную структуру материала.

Любые цветовые, текстурные и фактурные решения

На цвет лего-кирпича влияют железоокисные красители, измельчённые природные камни и другие натуральные добавки. Лего-кирпичу по желанию можно придать любой цвет и фактуру. Он идеален для реализации любых строительных и дизайнерских решений и отлично смотрится в качестве декоративной отделки.

Отличный внешний вид

Благодаря удобству работы с лего-кирпичом строительство и облицовка не занимают много времени. А отсутствие необходимости декоративной отделки с внутренней и внешней стороны стен, возведенных из лего-кирпича, - огромное преимущество!

Долговечность

Лего-кирпич гораздо долговечнее других строительных материалов. Он долгое время не утратит формы и цвета, поскольку имеет качественный природный состав и низкий коэффициент водопоглощения. Устойчив к агрессивным средам и климатическим воздействиям. Стены из лего-кирпича надолго сохранят конструктивные характеристики и декоративные качества, благодаря чему красивое сооружение будет радовать Вас из года в год.

Характеристики лего кирпича

Идеальная геометрия

Не имеет трещин и изломов, долговечен по сроку службы (до 200 лет) и сохранению эстетичности. Поверхность обеспечивает быстроту кладки, экономию кладочного раствора и трудозатрат.

Низкое влагопоглощение

Около 4,8% от общей массы согласно нормам ГОСТ 7025-78.

Возможность прочностных вариаций

Зависит от уменьшения или увеличения соотношения цемента в составе. Максимальная марка 250 (ГОСТ 379-79). Намного прочнее силикатного или керамического кирпича, а также многих других материалов.

Хорошая адгезия

Прочность сцепления с раствором около 2,5 кг/см2 – 1-ая категория. Прочность связывания с цементным раствором выше, чем керамического, на 75-100%.

Хорошая морозостойкость

Не изменяет своих характеристик при морозах и оттепели, что предоставляет возможность проведения кладочных работ в любое время года.

Простота обработки

Легко поддается обработке в процессе кладки, что в сочетании с его идеальной формой значительно облегчает работы.

| Размер: | 250 х 125 х 65 - оптимальный размер для строительства |

| Вес: | 3,5кг - 3,6 кг |

| Теплопроводность: | 0,4-0,45 Вт/(м*К) |

| Влагопоглощение: | от 3% до 6% |

| Морозостойкость: | от F75 до F150 |

| Прочность: | от М150 до М250 (рекомендованная прочность для возведения несущих конструкций при малоэтажном строительстве). Применяемые материалы и технологический процесс позволяют получить высочайшую прочность – до 300 кг./кв см площади |

Варианты применения

Лего-кирпич широко применяется во всех областях жилищного и промышленного строительства. В зависимости от рецепта смеси он может применяться по различному назначению: укладочный, тротуарный или сейсмостойкий. Высокая прочность кладки позволяет выдерживать жилым, производственным зданиям и особым объектам землетрясения, оползни, взрывные волны, другие природные и техногенные угрозы.

Прочность, морозостойкость и слабая проницаемость у лего-кирпича практически не ограничивает его использование в строительстве.

Из него можно строить многоэтажки, сухие и влажные помещения, заборы, беседки, хозяйственные блоки, а также использовать в качестве строительного или облицовочного материала. Он идеально подойдет для возведения или декорирования стен, формирования цоколя и цокольных этажей, кладки колонн, заборов и оград. Эффектно будет смотреться при отделке околооконных участков, дверных проемов, каминов, углов и карнизов зданий.

Лего-кирпич также широко используется как декоративный элемент в ландшафтном дизайне при оформлении клумб и аллей.

Как строить из лего-кирпича

Одним из главных особенностей лего-кирпича является простота кладки за счет специально спроектированной формы. В процессе кладки важно лишь правильно и по уровню выложить первый ряд, а кирпичи в остальных рядах встанут строго на свое место, паз в паз. Это существенно упрощает процесс стройки и позволяет возводить сооружения в 2-3 раза быстрее, чем из обычного кирпича.

Лего-кирпичи соединяются при помощи морозостойкого плиточного клея. Его расход – 25-30 кг на 500 кирпичей. Там, где требуется повышенная прочность конструкции (углы, оконные и дверные проемы), технологические отверстия лего-кирпичей можно заармировать и залить бетоном.

Если конструкция некапитальная (колодец, сарай, забор, курятник), возможно не использовать плиточный клей, а дополнительно заливать технологические отверстия через воронку цементным раствором. Также можно армировать железной или стеклопластиковой арматурой по вертикали через определенное расстояние и по углам.

Также возможно горизонтальное армирование кладки по средствам пропила дисковой пилой желоба по центру технологических отверстий и укладки туда арматуры, что создаст дополнительный горизонтальный пояс жесткости. Это рекомендуется делать каждые 80 – 100 см, если того требует конструкция.

Совмещение вертикального и горизонтального армирования приведет к строительству уникального по прочности сооружения, кладка которого будет похожа на каркасный литой монолит.

Технологические отверстия обеспечивают решение сразу нескольких задач.

- Технологические отверстия в кирпиче при кладке играют роль воздушных камер что позволяет улучшить тепло и шумоизоляцию.

- Служат каналами для прокладки электрических проводов и слаботочки, избавляя вас от дальнейшего штробления.

- Служат для вертикального армирования.

Скорость кладки (монтажа) лего кирпича

Благодаря идеальной геометрии изделия и наличию направляющих отверстий по сравнению с обычным кирпичом скорость кладки возрастает в два раза (зависит от выбора способа армирования). Основная задача – идеально выложить первый ряд, а далее просто следить за равномерным дозированием наносимого на кирпич кисточкой или валиком плиточного клея.

Читайте также: