Конструктор из дерева своими руками чертежи

Обновлено: 25.04.2024

Будучи школьником (кажется, в пятом классе) ходил в авиамодельный кружок и успел собрать схематичку. Это заняло у меня почти целый учебный год! Для пятиклассника - это вечность. Спустя много лет решил со своим младшим ребенком повторить тот триумф (старший уже заканчивает школу и интересы уже другие). У моделистов эта модель считается "простейшей".

Выбрал схематичку из «Моделист-конструктор» за 1986 год, №11 стр 21.

И народу в группе было человек двенадцать. И на полетушки выезжали. В воскресенье, на общественном транспорте - однажды даже раздавили одну схематичку.

Ребята в группах были примерно одного возраста. Но иногда в наше время оставались старшие. Они делали кордовые модели. Это казалось чем-то невероятным - паяли из жестяных банок топливные баки, взвешивали колеса от игрушек, перебирали микродвигатели. Однажды один из них делал в кондукторе переклей для бойцовки - это было ващщщееее. Только недавно я узнал, что это была "Каховка".

Вот и получается, что дети , чтобы с ними не происходило, считают происходящее нормой, потому что не с чем сравнивать. Только сейчас я понимаю какой это был крутой кружок! Не надо было бросать)))

Все начинается с постройки чертежей в масштабе 1:1. Даже сейчас наделал кучу ошибок и несколько раз перечерчивал отдельные детали.

Планер будет сделан из сосны - она легкая и прочная. Но есть пара условий. Так как рейки будут совсем тонкие, то, чтобы их не повело, это должна быть хорошо просушенная прямослойная сосна. У меня как раз уже пару лет лежит без дела относительно прямослойный брусок.

Стыдно признаться, последний раз я работал рубанком как раз в пятом классе. Купленный специально для этого проекта торцовочный рубанок отлично справился, хотя и предназначен немного для другого.

В конструкции модели есть множество элементов из гнутой древесины. Один из них - нервюры. В авиамодельном кружке мы делали их из бамбуковых реек 2х3 мм. И гнули при помощи паяльника по шаблону. Но в этот раз решил идти по другому пути. Во-первых, быстро найти бамбук не удалось. Во-вторых, нервюр много и они должны быть одинаковые. Делать их по одной не хотелось. Вот и в статье в М-К предлагается сделать станочек для оптового изготовления нервюр. Предлагаемый способ немного модифицировал в соответствии с располагаемыми возможностями и материалами.

На миллиметровой бумаге чертим необходимый профиль нервюры:

Переносим этот профиль на кусок МДФ

И доводим профиль будущего шаблона до совершенства

Из фанеры пилим заготовки для будущего станка. Брал водостойкую фанеру 18 мм

Каждую заготовку грубо обрезаем на каретке

И обрабатываем копировальной фрезой по шаблону. Через некоторое время шаблон из МДФ немного деформировался, поэтому шаблонами стали предыдущие заготовки

Клеим основание будущего станочка

И его поверхность тоже шлифуем, чтобы устранить все мелкие несостыковки и неточности, допущенные при склейке.

Далее надо установить шпильки. И тут я проявил некоторую недальновидность. Расчет был на то, что в отверстия, деланные под определенным углом, вкручиваются сантехнические винты-шурупы

Такие, как на картинке. Но я сделал слишком тонкое основание станка и у такого винта-шурупа оставалась бы слишком маленькая площадь зацепа.

И тогда решил просто приварить шпильки к полосе 4х50.

Полосу притянул к основанию станка саморезами и установил на нее пластиковые ножки

По мне, такое решение достаточно надежно и не менее элегантно.

Нервюры сделаны из сосновых реек 2х3 мм. Отмачиваем их в течение часа при комнатной температуре

И закладываем в станок. Одна заготовка лопнула, поэтому нервюры делаем с запасом.

Приспособление вполне рабочее. Быстро, удобно, с хорошей повторяемостью.

Законцовки крыльев тоже сделаны из гнутой древесины. Шаблоны нужного размера сделал при помощи самодельного циркуля для фрезера

Но попытка сделать законцовки закончилась феерическим провалом. 100% брака!

В начале пробовал отмачивать рейки в воде 1 час. Все рейки сломались.

Потом пробовал отпаривать рейки в паровой камере 1 час. Все рейки сломались.

Потом пробовал гнуть рейки об паяльник. Все рейки сломались.

Рейки 4х4 мм. Радиус 35 мм.

На эксперименты потратил двое суток.

Пришлось поспрашивать на форумах, поглядеть литературу. Ох, гнутье древесины - это искусство! Красивое и технологичное. Сколько красивых вещей!

А ларчик просто открывался. Для решения своей конкретной прикладной задачи нашел следующую таблицу: соотношение радиуса сгиба и толщины заготовки для разных видов древесины. Как видим, сосна - самый негнущийся материал. И так как мне нужен был радиус 35 мм, то для сосны получаем толщину заготовки 3,2 мм. А я пытался гнуть рейки 4х4 мм!

После того, как сострогал лишние мм процент брака со 100% резко снизился до 50% - отличный результат!

Исходя из сказанного непонятно на что рассчитывали авторы статьи в Моделист-конструктор, когда предлагали гнуть рейки 4х7 всего лишь увлажнив места будущих «переломов»?! Передняя кромка крыла имеет только один сгиб толщиной 4 мм, а вот задняя сгибается еще и на сужение, а там надо гнуть аж 7 мм!

Подумав решил все сгибы делать, закрепив концы реек на алюминиевых пластинках толщиной 2 мм

Концы крепил на эпоксидную смолу с обмоткой армированной нитью.

Соединение получается прочным и точным

Нервюры устанавливаются в прорези в передней и задней кромках. Прорези делал обломком скальпеля - очень удобно.

Нервюры на концах заостряются

Все клеил клеем супер ПВА.

Добавил в конструкцию крыла лонжерон - рейку, которая крепится к нервюрам в верхней части. Он нужен чтобы при взлете крылья не сложились под воздействием встречного воздуха.

Когда занимался в кружке, то там была такая традиция: каждой модели давалось имя - название птицы. И носовая часть изготавливалась в виде этой птицы с фигурным выпиливанием ручным лобзиком, резьбой по дереву, раскрашиванием и лакированием. Получалось ярко и очень индивидуально. У меня самолет назывался воробей, но носовая часть почему-то была в виде синицы. Но это была очень красивая синица. Изготавливал ее несколько недель.

Сейчас решил делать все проще))

Фанера 10 мм, и электролобзик))

А тут и мой новенький шлифовальный станок подтянулся. Доводим заготовку до нужной формы.

Делаем прорезь для рейки фюзеляжа

И немного закругляет кромки. В этот раз на носовую часть ушло менее получаса

Детали стабилизатора гнем по уже отработанной технологии

Законцовки с кромками собираем на ус с обмоткой нитью.

И клеим прямо в кондукторе, чтобы добиться максимальной точности

Крыло и стабилизатор приматываются (или прибинтовываются) к фюзеляжу рыболовной резинкой. Вспоминаю, как крепили их обрывками резинки буквально по паре сантиметров, наматывая их (резинки) по несколько штук. А они еще и продолжали рваться при этом)))

Каркас планера готов. Далее обтяжка крыльев лавсаном. Лавсан есть в любом цветочном ларьке, но почему-то далеко не во все согласились его продать. Поэтому взял с запасом))

Помню, что клеили лавсан клеем БФ-6. Он продается в аптеках и им заклеивают раны. Но, похоже, это был какой-то другой БФ-6, потому что ни намека за склеивание.

После того, как с наскока не смог обтянуть крыло, перешел к экспериментам с тестовыми деталями.

Пробовал наносить клей на рейки и подсушивать, а потом прикладывать лавсан (клей сохнет моментально). Потом пробовал быстро клеить лавсан на свежий клей. После этого пытался сделать приварку мелким дорожным утюгом с массивной подошвой. Делал приварку при разной температуре. От терпимой на ощупь до прожигания лавсана - ни намека на прочное приклеивание.

Результат ноль.

Опять помогли тематические форумы. Там навели на Момент-1, который справился!

Клей наносится только на каркас. Даёте клею подсохнуть, накладываете лавсан, подсохший клей даёт возможность корректировать наложение плёнки. Далее привариваете плёнку к каркасу утюжком.

В нашем авиамодельном кружке на крылья клеились бумажные буквы (нарисованные и раскрашенные вручную). На одном крыле - название модели, а на другом код, зашифровывающий номер группы, автора и порядковый номер модели у автора. Получалось что-то вроде бортового номера.

Были сомнения по поводу того, что от натяжки лавсана утюгом крылья может "повести". Поэтому во время обтяжки вспотел как сапер, но обошлось. Крылья не повело.

Наш авиамодельный кружок делился на две команды, чтобы создать дух соперничества. Одна команда красила свои модели зеленкой. А другая - густо разведенной марганцовкой. Сразу было ясно чьих будешь)) Красились ваткой, руками, рукавами, животами, иногда носами - помню, потому что был из "зеленых". Понятное дело, что ложились эти покрытия мягко говоря не ровно))) Зато веса почти не добавляли.

Сейчас марганцовка запрещена к свободной продаже. Кто бы мог подумать.

Схематическая модель планера готова!

Крепление крыла на проволоку позволяет легко менять угол атаки при необходимости

А теперь самое интересное - запуск!

Запускается планер на леере двумя пионерами.

Очень не терпелось скорее запустить его в воздух, поэтому по-быстрому сгондобил на коленке буксировочный крюк. Выглядит так себе, но вполне работает!

Цифровые файлы Настенная полка. Версия WS1.

Внешние размеры 350 x 136 x 200 мм. (13.78" x 5.35" x 7.87" дюймов).

Полка, размером 300 x 100 мм. (11.81" x 3.94" дюймов). Также в наличии 3 крючка.

Цифровые файлы для лазерной резки в виде ZIP-файлов, содержат форматы файлов: EPS, DXF, SVG, DWG, AI, CDR. Цифровые файлы сохранены в CorelDraw (17 версия).

Показать полностью.

Цифровые файлы изделия рекомендуется использовать для лазерной резки материалов –картона, пластика, оргстекла, фанеры, МДФ, дерева.

Количество деталей – 34 шт.

Для изготовления изделия в цифровых файлах имеются 4 (четыре) варианта толщины:

- 0,15" дюймов (3,7 мм.);

- 0,16" дюймов (4,0 мм.);

- 0,22" дюймов (5,7 мм.);

- 0,24" дюймов (6,0 мм.).

В наличии имеются цифровые файлы с каждой отдельной толщиной.

Процесса сборки простой.

В наличии схема сборки.

Цифровые файлы являются платными.

Digital files Wall shelf. WS1 version.

External dimensions 350 x 136 x 200 mm. (13.78" x 5.35" x 7.87" inches).

Shelf, size 300 x 100 mm. (11.81" x 3.94" inches). Also available are 3 hooks.

Digital files for laser cutting in the form of ZIP files, contain file formats: EPS, DXF, SVG, SVG, AI, CDR. Digital files are saved in CorelDRAW (version 17).

Digital files of the product are recommended for laser cutting of materials –cardboard, plastic, plexiglass, plywood, MDF, wood.

Number of parts – 34 pcs.

There are 4 (four) thickness options available for the manufacture of the product in digital files:

- 0.15" inches (3.7 mm.);

- 0.16" inches (4.0 mm.);

- 0.22" inches (5.7 mm.);

- 0.24" inches (6.0 mm.).

Digital files with each individual thickness are available.

The assembly process is simple.

An assembly diagram is available.

Digital files are paid.

Prateleira de parede de arquivos digitais. Versão WS1.

As dimensões externas são 350 x 136 x 200 mm. (13.78" x 5.35" x 7.87 " polegadas).

Prateleira, medindo 300 x 100 mm. (11.81" x 3.94 " polegadas). Também disponível 3 ganchos.

Arquivos digitais para corte a laser como arquivos ZIP, contêm formatos de arquivo: EPS, DXF, SVG, SVG, AI, CDR. Os arquivos digitais são salvos no CorelDraw (versão 17).

Os arquivos digitais do produto são recomendados para corte a laser de materiais –papelão, plástico, Plexiglas, madeira compensada, MDF, madeira.

Quantidade de peças – 34 pcs.

Para a fabricação do produto, existem quatro (4) opções de espessura em arquivos digitais:

- 0,15 " polegadas (3,7 mm.);

- 0,16 " polegadas (4,0 mm.);

- 0,22 " polegadas (5,7 mm.);

- 0,24 " polegadas (6,0 mm).

Os arquivos digitais estão disponíveis com cada espessura individual.

O processo de montagem é simples.

Diagrama de montagem disponível.

Os arquivos digitais são pagos.

الملفات الرقمية جدار الجرف. إصدار دبليو إس 1.

الأبعاد الخارجية 350 س 136 س 200 مم. (13.78" س 5.35" س 7.87 " بوصة).

رف, حجم 300 س 100 مم. (11.81" س 3.94 " بوصة). تتوفر أيضا 3 خطافات.

الملفات الرقمية لقطع الليزر في شكل ملفات مضغوطة ، تحتوي على تنسيقات الملفات: إبس ، دكسف ، سفغ ، سفغ ، منظمة العفو الدولية ، سدر. يتم حفظ الملفات الرقمية في الطلاء (الإصدار 17).

ويوصى الملفات الرقمية للمنتج لقطع الليزر من المواد-الورق المقوى والبلاستيك ، شبكي ، الخشب الرقائقي ، مدف ، الخشب.

عدد الأجزاء - 34 قطعة.

هناك 4 (أربعة) خيارات سمك متاحة لتصنيع المنتج في الملفات الرقمية:

- 0.15 " بوصة (3.7 مم.);

- 0.16 " بوصة (4.0 مم.);

- 0.22 " بوصة (5.7 مم.);

- 0.24 " بوصة (6.0 مللي متر).

تتوفر الملفات الرقمية مع كل سمك الفردية.

عملية التجميع بسيطة.

مخطط التجميع متاح.

يتم دفع الملفات الرقمية.

Picasso Decor - Мебель и предметы интерьера запись закреплена

Хотел вчера еще выложить. чудом досталось. чудо до сих пор болит). ВНИМАНИЕ. ВСЕ ЧЕРТЕЖИ ОТ UGEARS в честь сегодняшнего открытия группы

Роберт, я так понимаю вся группа сегодня отмечает Ваше ДР активной резкой, а вечером великая пьянка если все соберется)))

Роберт, можете в ЛС скинуть чертёжь?

не открывается ваш файл(

Всех с 1 апреля. вроде как веселый розыгрыш получился)))) не обижайтесь только))) мы восполним . и сегодня точно будет бонус за открытие группы)))

Максим Журавлев

простите, может кто-нибудь пере сохранить в 16 версии хотя бы =) спасибо) а то обидно) видит око да зуб не имет)))))

В конструкторе будут детали различной формы - кубы, параллелепипеды, призмы, рейки.

Так как мы говорим о детских игрушках, то травмобезопасность не на последнем месте. Ясень - плотная, твердая, тяжелая древесина. Поэтому в конструкторе все грани скруглены на фрезерном столе кромочной копировальной фрезой с радиусом скругления 4,8 мм. Детали достаточно мелкие, поэтому для надежного и безопасного направления деталей на фрезу нужно использовать какие-нибудь зажимы. Я использовал зажим, который обычно используют сварные, так как он достаточно быстро позволяет перехватить деталь. Наверное, удобнее было бы использовать "прищепку", но у меня таковых нет. Тут важно правильно настроить зажим, чтобы с обной стороны деталь надежно фиксировалась, а с другой - не оставалось вмятин на древесине. Конечно, постоянно перехватывать зажим муторно, но техника безопасности превыше всего.

Очень важно в какой последовательности скруглять кромки - в начале скругляем все грани поперек волокон, а только потом вдоль. Это связано с тем, что фреза при выходе из заготовки может отщипывать крайние перпендикулярные направлению движения фрезы волокна. Эти сколы легко удаляются при дальнейшем скруглении кромок в этом месте вдоль волокон.

Ну и, конечно же, шлифовка, куда же без нее? Она направлена на устранение следов дисковой пилы, возможных "ступенек" или прижогов, которые могли образоваться при скруглении кромок. Мне показалось достаточной наждачная бумага зернистостью 100.

Всего в конструкторе 50 элементов. Я решил их ничем не покрывать. Хотя, можно было использовать тиковое масло. Оно безопасно для человека. Слышал, что на нем даже картошку жарить можно))) Но проверять не хочется.

Заказчик был доволен.

Игрушка полностью заняла внимание детей на два вечера. Они построили по домику для всех своих кукол и ходили друг к другу в гости. Должен сказать, мне было очень приятно наблюдать за оживленной игрой в конструктор, сделанный своими руками.

Для удобного хранения деталей супруга сшила вот такой симпатичный мешок.

На все ушел один вечер.

Инструменты , использованные автором.

— Ленточная пила , сверлильный станок

— Трехточечные сверла по дереву

— Ленточный шлифовальный станок

— Цифровой угломер

— F-струбцины , тиски , принтер

— Отвертка с набором бит

— Транспортир , напильник, киянка, шило, ножницы, карандаш.

Процесс изготовления.

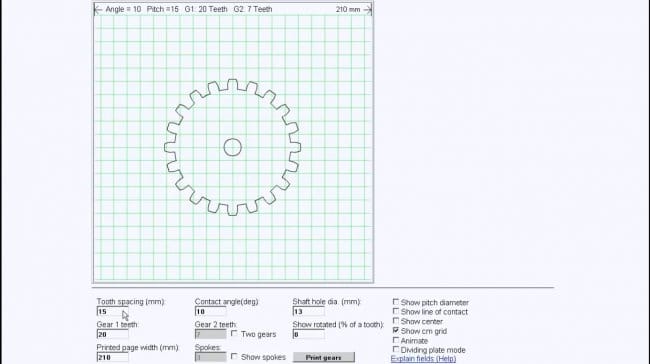

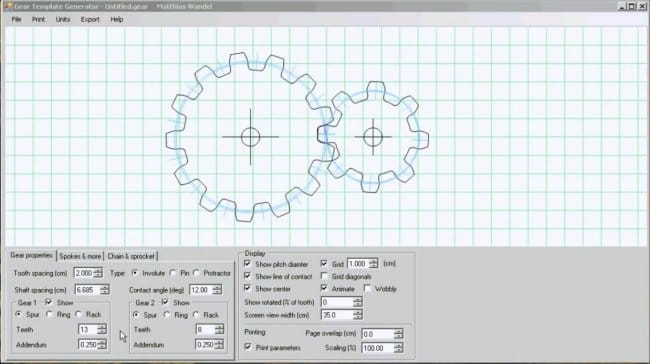

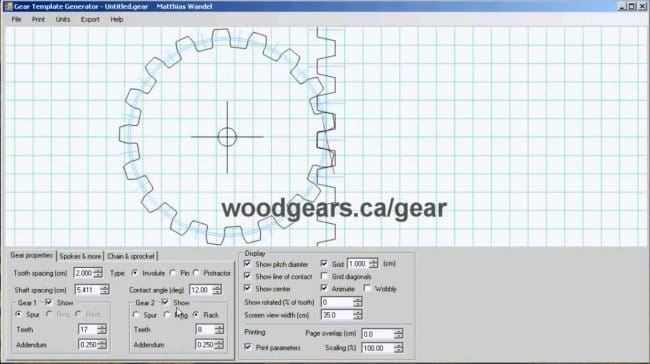

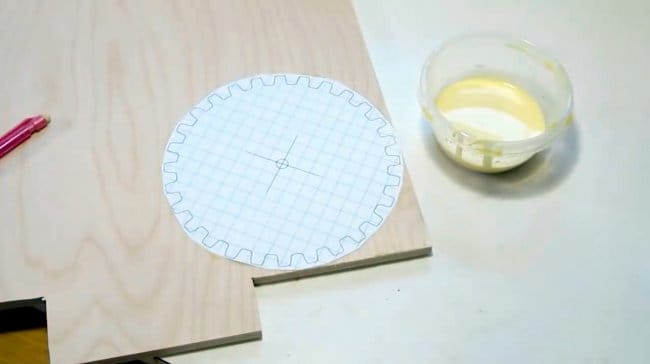

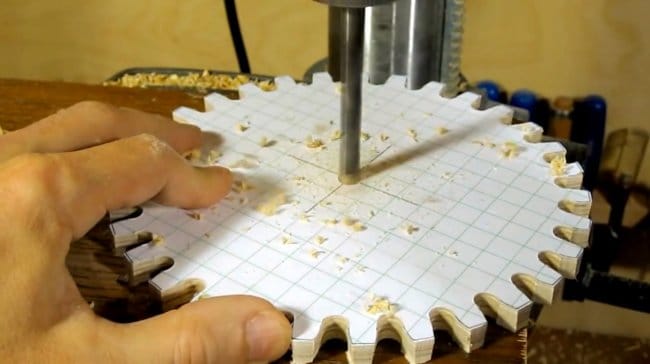

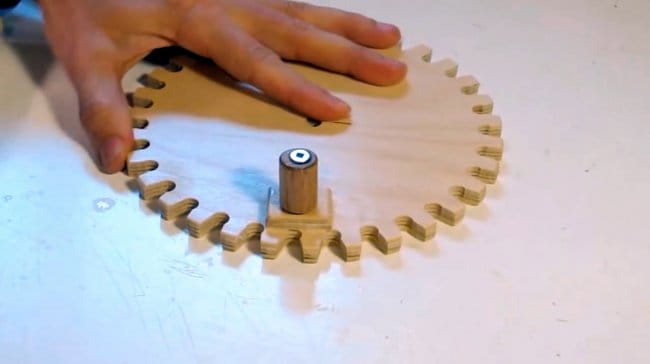

Сначала потребуется создать бумажный шаблон — эскиз будущих шестерней. Подобные шаблоны можно создать самостоятельно, пройдя по следующей ссылке .

В данном электронном онлайн генераторе шаблонов шестерней можно подобрать нужный размер и конфигурацию шестерней для Ваших проектов.

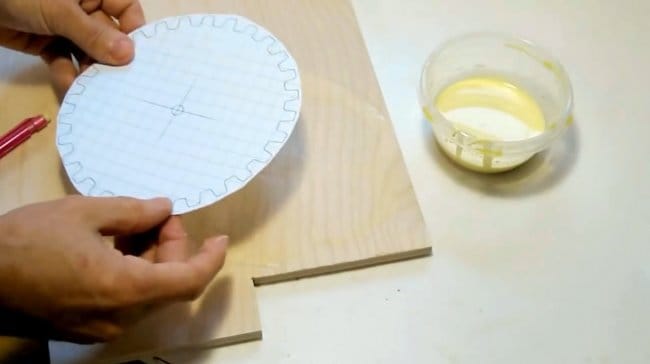

Распечатанный на принтере шаблон вырезается и наклеивается на фанерный лист. При этом, чем меньше клея Вы используете, тем лучше — после вырезания детали бумагу в любом случае придётся удалить. Отлично подходит для этого не столярный, а контактный аэрозольный клей или канцелярский клеевой карандаш.

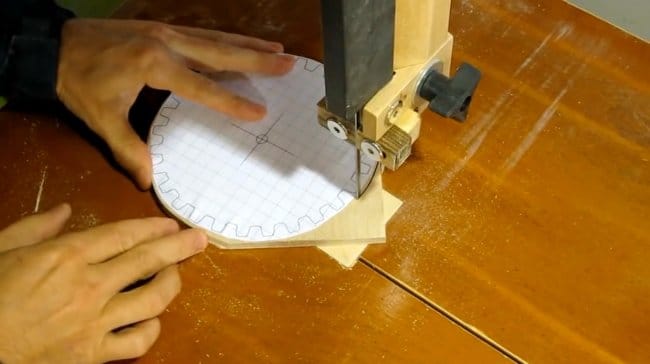

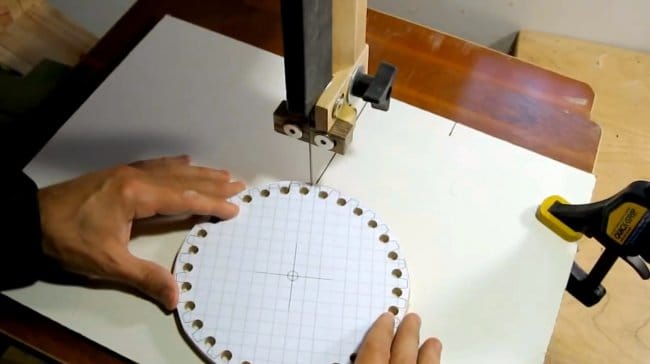

Затем на ленточной пиле вокруг шаблона вырезается приблизительная форма колёсика. Окружность делается с небольшим запасом на последующую обработку.

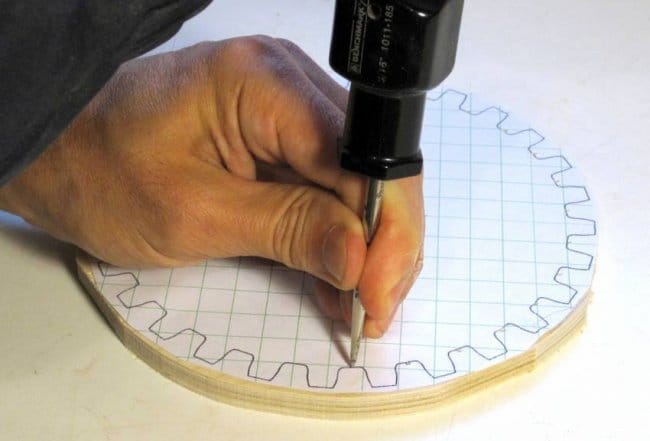

Когда круг готов накалываются центры будущих отверстий по окружности круга между каждой парой зубьев. Также делается отметина в центре шестерни.

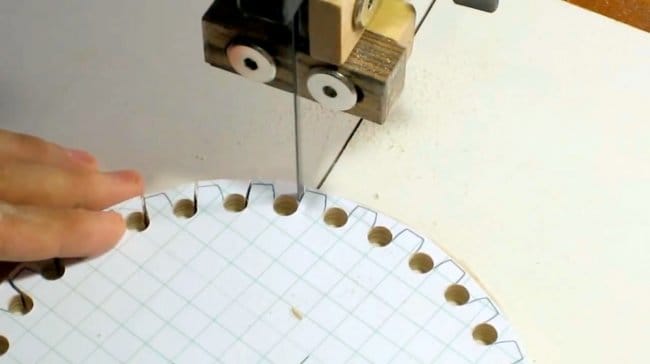

Далее столик ленточного станка выставляется под углом в 5 градусов. Это нужно для того, чтобы придать зубцам шестерёнок соответствующий скос, благодаря которому они смогут проворачиваться гораздо мягче и плавнее. Эту операцию можно сделать с помощью транспортира , цифрового угломера , либо смартфона с соответствующей программой.

Перед тем, как вырезать зубцы, желательно подложить под обрабатываемую заготовку лист фанеры или деревянную панель и расположить её таким образом, чтобы лезвие пилы соприкасалось с ней. Так автор сокращает количество сколов на тыльной стороне заготовки.

Этот лист фиксируется на столе парой струбцин.

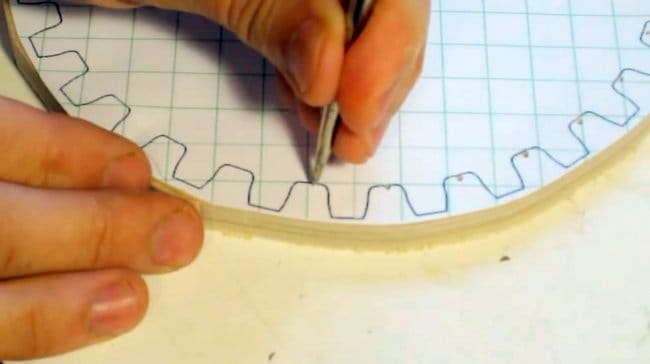

При наклонённом в правую сторону столике автор вырезает левую сторону каждого зубца. В этом случае зубья будут немного сужаться к боковой стороне.

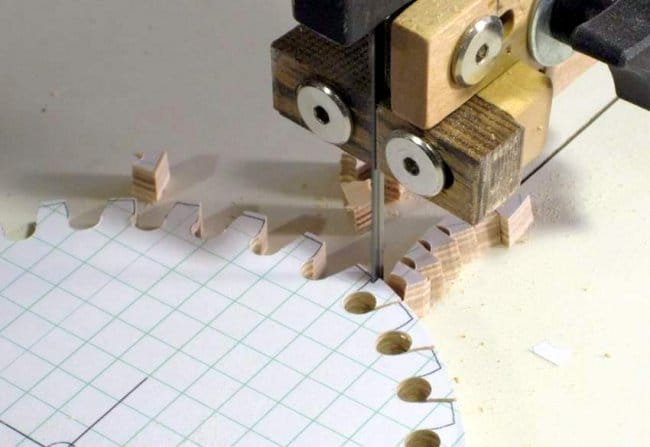

Затем столик ленточной пилы следует накренить в противоположную, левую сторону. Однако, как известно, в большинстве моделей ленточной пилы наклон столика влево не предусмотрен.

Поэтому мастер возвращает стол в исходное, горизонтальное положение. Затем подкладывает под фанеру, лежащую на столике, деревянную доску такой толщины, чтобы получилась плоскость, наклонённая примерно под углом в 5 градусов.

Фанерная подкладка снова фиксируется струбцинами с краю, и в том месте, где подложена дощечка.

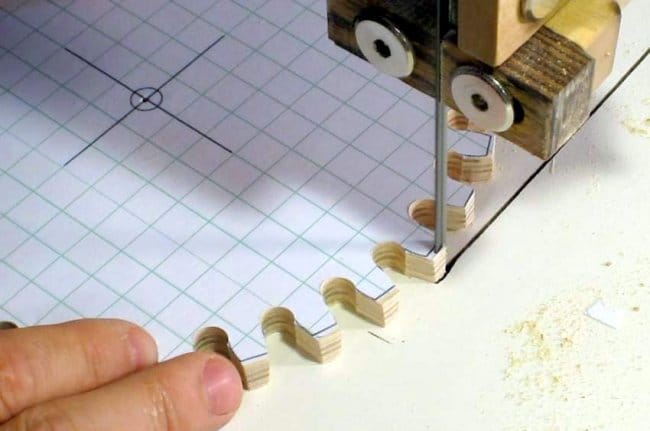

Только после этого вырезается правая сторона каждого зубчика. Благодаря отверстиям, высверленным ранее на сверлильном станке, нет необходимости ровнять зубцы у их основания.

Когда центральное отверстие просверлено, можно избавиться от бумажного шаблона. Автор сделал это на ленточном шлифовальном станке, но можно обойтись и широкой стамеской.

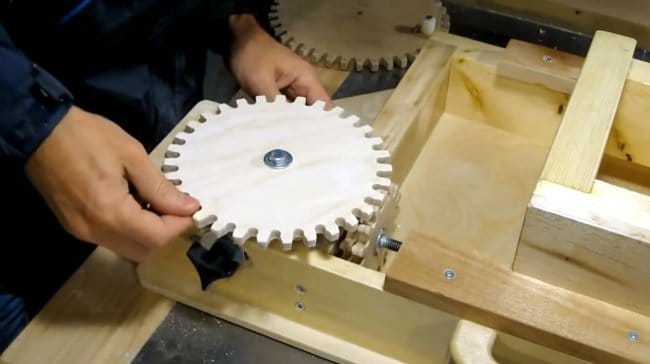

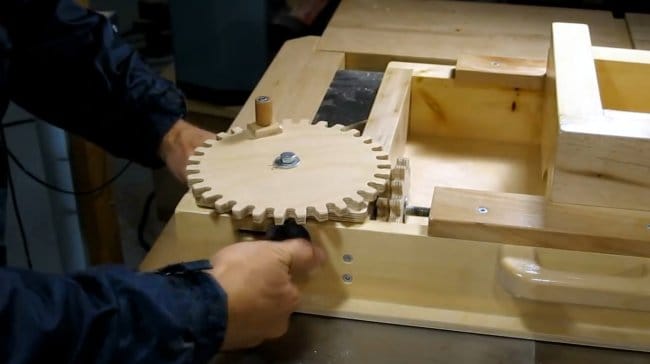

Готовую шестерню автор апробирует на своём механизме (заменяя ей изготовленную ранее). В данном случае никаких застреваний и заеданий не зафиксировано. Колесо вращается плавно.

Если же шестерни немного вязнут, можно подточить немного их зубчики напильником.

На фотографии видно, что зубья несколько сужаются в сторону зрителя. Этот эффект был достигнут благодаря наклону столика ленточной пилы.

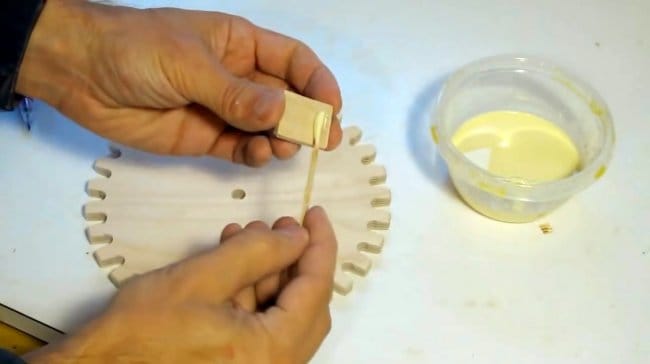

Следующей задачей мастер делает ручку к данной шестерне. Для этого он наклеивает на боковую часть шестерёнки небольшой деревянный брусочек. К нему с помощью болта и будет крепиться рукоять.

Готовое изделие покрывается слоем прозрачного лака. Особое внимание автор уделяет поверхностям зубцов. Это дополнительно скрепит древесные волокна зубцов, и замедлит их износ.

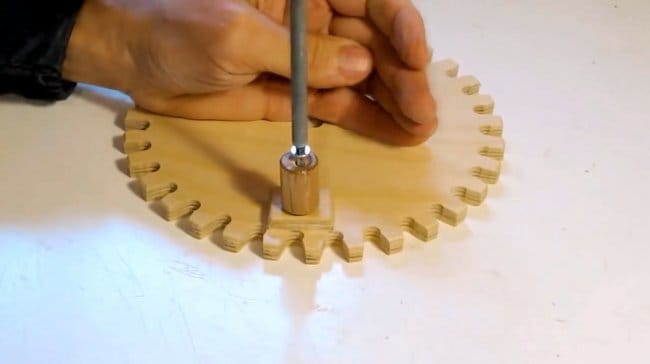

Для самой рукояти сгодится отрез деревянного нагеля диаметром около 20 мм. В нём сверлится сквозное отверстие под шуруп, и зенкуется. Последний выбирается с гладким хвостовиком. Автор укорачивает длинный шуруп болгаркой, учитывая длину рукоятки и толщину шестерни с накладкой.

Также нужно снять фаску, восстановив резьбу на конце шурупа. Это можно сделать на точильном станке, либо напильником.

Затем для того же шурупа сверлится отверстие уже в самом колёсике. Отверстие должно быть несколько меньшего диаметра, чем сам саморез, поскольку нам нужна довольно плотная посадка.

И вот финальный тест. Шестерня надёжно фиксируется на инструменте. Всё работает! Быть может немного громко, но работает.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Читайте также: