Лего блоки для строительства производство

Обновлено: 28.04.2024

Что собой представляет кирпич-лего: конструктивные особенности, технология производства, нюансы кладки, сфера применения.

С появлением различных блоков кирпич хоть и потеснился с позиции лидера, но так и остался одним из самых востребованных материалов для кладки несущих конструкций или в качестве облицовочного экрана. При массе достоинств этот материал требователен к мастерству исполнителя, особенно, когда речь о фасаде. Сравнительно недавно рынок стройматериалов пополнился кирпичом-лего, который укладывать гораздо проще классического в силу характерной формы, и давшей ему название. Как оказалось, среди участников FORUMHOUSE есть и производители этого материала, и реальные пользователи. Они готовы поделиться опытом как с теми, кто задумывается об изготовлении самоделок, поддавшись на яркие рекламные лозунги, так и с теми, кого привлекает простота кладки.

История кирпичного конструктора

В дословном переводе с английского кирпич-лего (interlocking brick) обозначает блокируемый кирпич, или кирпич с замком, имеющий с одной стороны выступы (шипы), а с другой - пазы, которые в процессе кладки надежно соединяются между собой, без толстого растворного шва.

«Отцом» лего можно считать датчанина, Оле Кирка Кристиансена, в начале прошлого столетия придумавшего кирпич с шипами для фиксации, чтобы максимально упростить и ускорить кладку.

Местные архитекторы и инженеры по достоинству оценили новшество, и в конце сороковых лего был официально использован при возведении общественного здания, где по документам провели новый способ «автоматической кладки». Однако запатентовать изобретение сразу датчане то ли не догадались, то ли не посчитали нужным, а когда замковый кирпич стал популярен и в других странах, кинулись, но было поздно. После нескольких десятилетий разбирательств в 2010 году «родителям» кирпича из Дании было официально отказано в праве считаться таковыми. Поэтому в СМИ периодически мелькают сведения то о студентах из Америки, то о группе энтузиастов из Бразилии, но их заслуга, скорее, в усовершенствовании придуманной Кристиансеном системы фиксации.

Конструктивные особенности, способ производства, характеристики

Форма лего стандартная, прямоугольная, выступы и пазы сформированы двумя круглыми пустотами, высота выступа составляет 5 мм, как и глубина паза, а диаметр равен 65 мм. По размерам лего приближен к обычному одинарному кирпичу, у него стандартная длина – 250 мм, чуть большая ширина – 125 мм, а высота варьируется в пределах 65-70 мм, в зависимости от производителя. Масса одного кирпича колеблется в пределах 3 кг, что объясняется различной сырьевой базой.

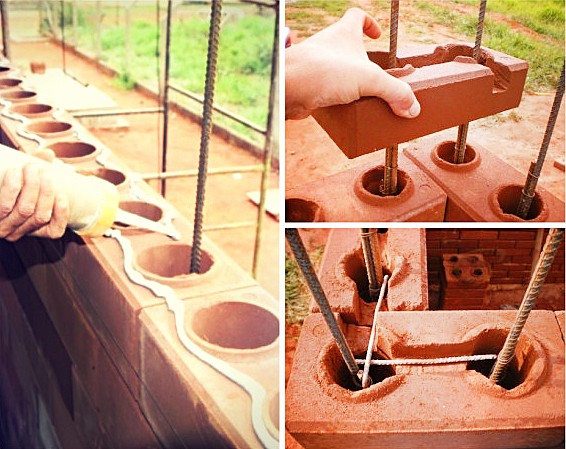

Пазовая система соединения обеспечивает основную фиксацию элементов в кладке, поэтому нет необходимости в толстом шве, кирпич кладут либо на тонкий слой клеевой смеси, выдавливаемой из приспособления типа кондитерского шприца, либо на специальную монтажную пену. И в том, и в другом случае отсутствует характерная для кирпичной кладки расшивка. Работать с лего проще, благодаря пазам кладка получается ровная, не нужны большие объемы раствора. Чтобы подстраховаться, некоторые выпиливают в угловых кирпичах пазы под арматуру.

Отечественный замковый кирпич – это, в основном, разновидность гладкого полнотелого гиперпрессованного кирпича, производимого посредством прессования под высоким давлением без последующего обжига. В отличие от керамики, у которой в основе особые сорта глины, и силиката, состоящего преимущественно из песка и извести, гиперпресс производится преимущественно из отходов горнодобывающей и перерабатывающей промышленности. Это может быть измельченный известняк-ракушечник, доломит, мраморный или щебневый отсев, доменные шлаки. Кроме того, используется кирпичный бой, отходы от распила натурального облицовочного камня, каменного угля. Минеральное сырье очищается и измельчается до фракции 3-5 мм, его доля в кирпиче составляет 85-92 %. В качестве связующего используется цемент М 500 (от 8 до 15 %), а также красители и модифицирующие добавки, улучшающие характеристики готового продукта.

Если прочность и долговечность керамики обеспечивается обжигом, а силиката – давлением и обработкой горячим паром, то гиперпресс «сваривается» в прочнейшую однородную массу благодаря сверхвысокому давлению – 300 кг/см².

Такое воздействие приводит к сцеплению веществ на молекулярном уровне, в результате чего получается очень плотный, прочный и морозостойкий кирпич с правильной геометрией граней.

Применение, особенности кладки

Характеристики гиперпресованного кирпича делают его универсальным, он может использоваться для кладки несущих и ограждающих конструкций, заборов, объектов ландшафтного дизайна. Тем не менее, высокая плотность, обеспечивающая повышенную морозостойкость и стойкость к внешним воздействиям, что хорошо, дает и высокую теплопроводность – до 1,1 Вт/(м*С⁰). Однородная стена из такого кирпича холодная и нуждается в дополнительном утеплении, поэтому гиперпресс, в основном, используют в качестве облицовки.

Лего, теоритически, тоже подходит для несущих стен, так как в пустоты вставляют арматуру для связки и заполняют их ЦПС или ее производными, получается что-то вроде монолита с двухсторонней кирпичной облицовкой. Но так как материал относительно «молодой», и как он поведет себя под большой нагрузкой через несколько десятилетий, точно не знает никто, им предпочитают облицовывать фасады или использовать для кладки заборов, входных групп, беседочных комплексов, летних кухонь или гаражей.

Легоблок и легокирпич ! Описание, технология производства. Оборудование, пресс для производства легоблоков и легокирпича. 01.03.2017 05:25

Оборудование для производства Легокирпича - «СГС-ЛЕГОБЛОК»

В настоящее время, наметился прогресс в сфере производства строительных материалов с большой рентабельностью и скоростью строительства. И поэтому «Конструкторское бюро машиностроения СИЛА» разработало и запустило в производство новое оборудования для производства ЛегоКирпича и Легоблоков. Несмотря на то, что это новинка, Кирпич-Лего успел стать популярным в разных странах мира, а сейчас легоблоки набирают свою популярность и в России.

Кладка Лего кирпича, намного проще, чем обычного кирпича или блоков т.к. в ЛЕГОКИРПИЧЕ предусмотрены специальные посадочные отверстия, как в известном всеми конструкторе «ЛЕГО» именно поэтому с ним легко справляются даже дети. В ЛегоБлоках, произведенных на оборудовании компании «СИЛА» используется именно этот метод и поэтому для строительства дома из легокирпича не требуется специальных навыков каменщика, построить дом из лего блоков сможет обычный человек. Также, если для сцепки обычных кирпичей, используют пескоцементные растворы, то для того, чтобы соединить между собой «Лего»-кирпичи, возможно использовать кладочную смесь, клей для фасадных работ или обычный раствор но с гораздо меньшей толщиной кладочного шва. В результате затраты и время на строительство намного сокращаются, причем как материальные, так и физические. «Лего»-кирпич произведенный на прессах «СГС-ЛегоБЛОК» отличается многообразием фактур и расцветок, легкостью, высокой прочностью и морозоустойчивостью.

Описание технологии производства

Производство легоблоков и легокирпича, на оборудовании компании «СИЛА», по закону РФ не требует обязательной сертификации и не подлежит лицензированию ! Так что смело открывайте свой бизнес, а мы Вам в этом поможем !

«Конструкторское бюро машиностроения СИЛА»

Станок для производства «Лего»-блоков - «СГС-ЛегоБлок»

Цена 57 000 руб.

Технические параметры:

Габаритные размеры (ДхШхВ) – 900х500х1400 мм.

Вес – 150 кг.

Тип работы – механический.

Принцип работы станка – опорно-рычажный без подключения к питанию.

Давление, развиваемое при сжатии кирпича – до 500 кг.

Толщина металла печатающего блока – 8 мм.

Используемая толщина металла матриц – 6-10 мм.

Производственный цикл – 20-30 секунд.

Максимальный размер получаемого изделия (ДхШхВ) – 250х125х75 мм.

Минимальные размеры получаемых изделий (ДхШхВ) – 200х100х45 мм.

Изделия, получаемые на станке – «ЛЕГО» кирпич, кирпич полнотелый.

Гарантия – 12 месяцев.

- возможность эксплуатации станка непосредственно на строительной площадке и даже в полевых условиях,

электричество не требуется

- хорошая ремонтопригодность – простота разбора установки и удобный доступ к основным узлам

- производительность - до 1000 кирпичей в смену

- короткий срок ввода в эксплуатацию – 20 мин.

- срок окупаемости – 1 мес.

Станок для производства «Лего»-блоков - «СГС-ЛегоБлок-Авто1»

Цена 270 000 руб.

Технические параметры:

Габаритные размеры (ДхШхВ) – 1000х600х1600 мм.

Вес – 250 кг.

Мощность – 4 кВт.

Напряжение – 380 В.

Производственный цикл – 15-20 сек/кирпич.

Максимальный размер получаемого изделия (ДхШхВ) – 250х125х75 мм.

Минимальные размеры получаемых изделий (ДхШхВ) – 200х100х45 мм.

Гарантия – 12 месяцев.

Автоматический Станок для производства «Лего»-блоков - «СГС-ЛегоБлок-Авто2»

Цена 550 000 рублей.

Технические параметры:

Габариты станка: 1490*980*1970mm

Производительность в день: до 3000 кирпичей

Давление: 20 мПа

Вес станка: 470 кг

Лего Кирпич, Лего блок формуется методом гиперпреcсования. Станок полностью автоматизирован, быстрая скорость формирования и отличное качество кирпича. Скорость формирования кирпича менее 10 секунд. Есть возможность изменять высоту кирпича. Благодаря красителям можно производить кирпич разных цветов. Основной вид сырья - глина и цемент, так же можно использовать шлак, мраморный отсев, песок или любой природный материал, имеющийся в регионе проживания. Станок не занимает много места и в тоже время имеет высокую производительность до 4000 шт./день. Для обслуживания достаточно 1-2 человека. Дополнительно к станку можно приобрести, бетоносмеситель СГС-М, конвейер СГС, что ускорит процесс производства. Кирпич не требует обжига ! При смене модулей можно производить кирпич разных размеров и форм, в том числе и тротуарную плитку. Оборудование очень просто в обслуживании. Гарантия от производителя 1 год.

Сейчас в качестве материала для возведения стен популярным стал фасонный блок из полистиролбетона. Из-за того, что на его верней и нижней гранях имеются паз и гребень со сквозными отверстиями, материал называют лего-блоком. Технология монтажа в таком случае напоминает знакомую всем с детства сборку конструктора. Блоки просто вдавливаются друг в друга, придавая зданию прочность и устойчивость. Все это снижает время кладки у упрощает ее. Именно поэтому сейчас производство лего-блоков можно превратить в успешный бизнес.

Содержание:

💡 История появления фасонных блоков

💡 Основные достоинства Лего-блоков

💡 Производство Лего-блоков

💡 Как начать производство лего-блоков

История появления фасонных блоков

Вообще, полистиролбетон является популярным материалом, используемым для производства прочных блоков. При его использовании стены дополнительно армируются и укрепляются бетонным составом. Сам материал является экологичным, что позволяет использовать его для возведения стен внутри помещения.

Что касается производства лего-блоков, то для этого используется:

- полистиролбетон;

- портландцемент;

- очищенный песок;

- пластификатор и вода.

Изначально своим появлением материал обязан американскому инженеру Росану. Именно он создал мебель, собранную из крупных пластмассовых блоков. Затем в их производстве стал использоваться бетон и появилась соединительная система «шип-паз». Благодаря этому блоками получается собирать прочные и надежные конструкции.

Основные достоинства Лего-блоков

К главным плюсам материала стоит отнести:

- Простой и удобный монтаж.

- Универсальность.

- Мобильность.

- Разнообразие оттенков.

Производство Лего-блоков

Производство блоков выполняется по одной из существующих технологий:

- Литьевая. В данном случае бетон заливается в готовые кассетные формы.

- Вибропрессования. Производство выполняется из жестких составов.

Второй вариант предпочтительнее, так как позволяет получить долговечный и устойчивый материал.

Как начать производство лего-блоков

Изначально потребуется небольшой стартовый капитал и гараж для производства блоков. Делать их можно собственными руками. Для этого потребуются следующие материалы:

- Бетономешалка.

- Вибростол.

- Формы для заливки.

- Полистирол измельченный.

- Цемент.

- Песок.

- Вода.

После замешивания раствора и выкладке его по формам необходимо дать время на набор прочности. Летом для этого требуется 3 суток, зимой – не менее 7 дней. После этого блок извлекается из формы и при необходимости распиливается.

Чтобы начать бизнес, сначала нужно подготовить помещение. Гараж или другое помещение должно быть освобождено от лишних вещей и похоже на уютную и чистую мастерскую. Дальше можно заниматься подготовкой к бизнесу.

Анализ рынка

Сначала нужно проанализировать возможный спрос в районе и затем дать рекламу. Лучше начать с интернета. Рекламировать услуги можно в социальных сетях и на специализированных площадках. Если спрос будет высоким, то можно думать о расширении бизнеса.

Бизнес-план

Далее нужно составить грамотный бизнес-план. В нем должны быть учтены все разовые и ежемесячные расходы. Это позволит понять, как быстро бизнес окупится и начнет приносить прибыль.

Подготовка

Далее нужно организовать пространство в помещении. В нем не должно быть ничего лишнего. Кроме того, нужно сделать помещение светлым и чистым. Возможно, потребуется косметический ремонт. Но стоит понимать, что работать важно в комфортных условиях. Важно уделять внимание вентиляции и обогреву помещения.

После этого можно приступать к закупке оборудования

Приобретать его лучше у официальных представителей. Это позволить оформить возврат в случае неисправности. Если непонятно, какие модели стоит выбирать, то будет не лишним обратиться за помощью к профессионалам.

Когда все готово, можно приступать к изготовлению и реализации продукции. При грамотном подходе получится быстро вывести этот необычный бизнес на достаточный уровень прибыли.

Оборудование для производства блоков по технологии гиперпрессования отличает необходимость увеличенного хода гидроцилиндров по причине большей высоты изделия, а также повышенного усилия прессования для «продавливания» всего объема смеси. В результате, для получения строительных блоков нет смысла приобретать гиперпресс с усилием менее 200 тонн.

Станки для производства блоков

Станок ГП200/2ЛБ

- Двухстороннее прессование

- Автоматический режим работы

- Усилие прессования 200/200 тонн

для производства лего блока

3 250 000 руб.

Станок GP300/2LB

- Двухстороннее прессование

- Автоматический режим работы

- Усилие прессования 300/300 тонн

для производства лего блока

4 970 000 руб.

Завод по производству блоков

Завод ГПБ400/2 РБУ-10

- Автоматический режим работы

- Давление гидроцилиндров 460 т

- Запуск и обучение БЕСПЛАТНО

для производства лего блока

8 190 000 руб.

Гиперпрессованный строительный блок это достаточно новый продукт на российском рынке, приобретающий в последнее время всё большую популярность. Данный материал обладает следующими преимуществами:

- воздухопроницаемость

- прочность

- морозостойкость

- пожароустойчивость

- экологичность

- высокий уровень термо- и звукоизоляции

- стойкость к повреждению грызунами и насекомыми, развитию микроорганизмов.

Оборудование для производства блоков гиперпрессованием позволяет выпускать изделия с высокой пустотностью, которые имеют сравнительно небольшой вес и, как следствие, нагрузка на фундамент дома снижается, сокращаются трудозатраты. Строительный блок, в отличие от кирпича, характеризуется довольно большими размерами, что ускоряет ведение работ на стройке, а в процессе получается тонкий кладочный шов. Возведенное строение из пустотелых прессованных блоков отличается высоким уровнем теплоизоляции.

Лего блоки для строительства это следующий шаг в развитии материалов с пазо-гребневым (замковым) соединением. Сфера применения лего блоков достаточно обширна: возведение жилых домов (наружные стены, межкомнатные перегородки), хозяйственные постройки, строительство гаражей, ограждение балконов и лестниц, возведение оград и заборов.

Лего блоки - это новый конкурентный продукт, способный существенно потеснить сложившийся рынок крупноформатных строительных материалов. Для производства лего блоков рекомендуется купить оборудование двухстороннего встречного прессования с линейными датчиками, позволяющее добиться минимальных отклонений по высоте изделий.

Важнейшее преимущество бетонного Лего блока — это простота его укладки, которая при желании производится своими руками легко, благодаря системе соединения «шип-паз». Благодаря большому размеру блока снижаются общие трудозатраты на постройку объекта.

В зависимости от типа строения, специалисты предлагают три различных технологии строительства из Лего блоков:

- кладка без раствора - выполняется при строительстве небольших хозяйственных строений, например, сараи, кладовки, временные ограждения. Блоки лего укладываются насухо, впоследствии такие конструкции можно разобрать.

- кладка на клей - выполняется при строительстве небольших зданий без плит перекрытия. При этом клей наносится на горизонтальные и вертикальные поверхности лего блока.

- кладка на клей раствора с армированием - выполняется при строительстве жилых домов и других зданий, если планируется установка плит перекрытия или возведение нескольких этажей.

Оборудование для производства обычных и лего блоков всегда можно переоснастить и производить мелкоштучную продукцию: кирпич, брусчатка, облицовочная плитка, доборные элементы фасада и прочее. В результате, Вы за одну цену получаете универсальное оборудование для выпуска широкого ассортимента гиперпрессованных изделий.

Делали детского конструктора «Лего» и строительный лего-кирпич — это действительно «близкие родственники». Но легковесные рассуждения на тему, как быстро и просто сложить из этого материала не игрушечный, а вполне себе настоящий дом, неуместны. Ведь речь идет о серьезных вещах, а значит, нужны ответы на важные вопросы: каковы свойства такого кирпича, как с ним работать, насколько добротным и надежным будет здание из него?

В отличие от керамического, лего-кирпич изготавливают методом гиперпрессования. В состав смеси входят наполнитель в объеме 80–90% (глина, глиняно-песчаная смесь, песок в сочетании с мелкофракционным отсевом щебня или ракушечника, известняковая крупка), цементное связующее (8–15%), вода, а также пластифицирующие добавки и пигменты. Для строительства капитальных стен и перегородок применяют полнотелые изделия прочностью не ниже М150. В сравнении с керамическим кирпичом той же марки материал обладает сопоставимой с ним плотностью (1550 кг/м³ против 1600–1900 кг/м³ у «керамики»), аналогичным показателем морозостойкости (35–40 циклов; с помощью присадок их число увеличивают до 200) и почти таким же весом — от 3,2 до 4 кг. Но при этом отличается гораздо меньшим водопоглощением — не 14%, а всего 5,5–6%, что делает его более устойчивым к атмосферным воздействиям и значительно продлевает срок службы. Коэффициент теплопроводности лего-кирпича составляет 0,4–0,56 Вт/м‧К, обычного красного — 0,5–0,8 Вт/м‧К, то есть первый лучше держит тепло.

Стандартный размер изделий — 250 (240) × 125 (120) × 65 мм. Помимо одинарных, выпускаются также бруски полуторные и двойные. Характерной особенностью, которая, собственно, и превращает простой кирпич в «лего», является наличие у него системы сопряжения элементов на основе пазов и выступов. Те и другие могут иметь разную форму, но самый практикуемый вариант — это два отцентрованных отверстия Ø 65 мм: с верхней стороны бруска вокруг них есть приподнятые на 5 мм бортики, и при монтаже кирпич следующего ряда как бы насаживается на эти «кольца», ложась идеально ровно и делая невозможным смещение кладки. ( К сведению: по типу деталей из конструктора «Лего» изготавливают не только прессованные кирпичи, но и строительные блоки из полистиролбетона , газо- и пенобетона. ) Монтажные отверстия выполняют еще одну важную функцию — образуемые ими каналы в стенах служат для скрытой прокладки коммуникаций.

Благодаря низкому водопоглощению лего-кирпича, сложенные из него фасады не покрываются темными пятнами от воды, не впитывают загрязнения и не теряют со временем свой первоначальный вид

Производство лего-кирпича, цены

При изготовлении лего-кирпича производители руководствуются требованиями ГОСТ 7025-91 «Кирпич и камни керамические и силикатные» и ГОСТ 6133-99 «Камни бетонные стеновые». Наполнители измельчают и соединяют с другими компонентами массы в нужной пропорции, после чего смесь помещают в специальные матрицы и прессуют. Обжиг не требуется. Готовые формы отправляют на 72-часовую выдержку до полного набора прочности. Данная технология позволяет обеспечить материалу расчетную плотность и получить на выходе изделия с идеально точной геометрией, что и обуславливает правильную стыковку кирпичей без какой-либо подгонки и гарантированную ровность и стабильность кладки. Кроме обычных гладких, выпускают также бруски с текстурированной лицевой поверхностью (в частности, под натуральный камень), а благодаря пигментам им можно придать различную окраску, вплоть до пятнистой. Да и сам состав смеси влияет на цвет изделий: например, добавление золы делает их серыми, а каолин и известняк «высветляют».

Как и традиционные кирпичи, «лего» бывают полнотелыми и пустотелыми (до 60% «воздуха»). Естественно, такой материал обходится в производстве дешевле, имеет меньший вес, но и меньший запас прочности, зато обладает высокими теплоизолирующими способностями. Он отлично подойдет для облицовки наружных стен и каминов, кладки ненесущих перегородок, для сооружения беседок, заборов и т. п.

Handmade

Фирмы, производящие строительное оборудование, предлагают ручные и электрические станки для индивидуального изготовления лего-кирпича. При этом для получения продукции, пригодной для возведения капитальных зданий (то есть соответствующей марки прочности), необходимо, чтобы пресс обеспечивал давление минимум в 30 т.

Небольшие механические агрегаты с одной матрицей способны выдавать до 500–800 кирпичей за смену и стоят около 60 тыс. руб.; производительность полуавтоматических линий — до 2000 штук, цена — от 200 тыс. руб. А вот автоматизированные комплексы, оснащенные полным набором функций (дозировка ингредиентов, помол наполнителя, вымешивание массы, формовка, прессование и пропарка изделий), позволяют производить до 10 тыс. кирпичей за смену и обходятся в сумму порядка 7–8 млн руб. И тут на первый план выходит вопрос рентабельности. Понятно, что применение мощных дорогостоящих станков оправданно только в случае постановки процесса на коммерческую ногу.

Из-за появления полукустарных «гаражных производств», для которых ГОСТы и СНиПы не указ, при покупке материала следует проявлять осторожность и требовать предъявления сертификатов качества и безопасности на исходное сырье и конечную продукцию, а также протоколов ее технических испытаний. У солидных предприятий, гарантирующих соответствие своих изделий всем заявленным характеристикам, такая документация всегда в наличии.

Цена на лего-кирпич зависит от многих факторов — марки материала, вида наполнителя, формы стыковочного замка, размера и цвета изделия, объема партии, а также от региона и даже сезона покупки. В среднем стандартные бруски прочностью М150–200 с двумя монтажными отверстиями стоят от 16 до 20 руб./шт. за образцы нейтрального серого цвета и от 20 до 38 руб./шт. за цветные (красные, в оттенках беж, желтые, синие, черные). Стоимость моделей с оригинальной окраской «под мрамор» может доходить до 45–57 руб. за единицу.

Подвергнутый гиперпрессованию с усилием более 30 т, лего-кирпич приобретает высокую прочность, устойчивость к износу, а также трещиностойкость, которую не может обеспечить технология обжига

Преимущества применения и особенности кладки

Помимо высоких технических и эстетических характеристик, лего-кирпич обладает и другими достоинствами, которые напрямую касаются его монтажа.

В первую очередь такие бруски значительно упрощают процесс кладки. Тщательной подгонки и постоянного контроля уровня требует только первый ряд кирпичей. За счет жесткой системы сопряжения и точной геометрии, в последующих рядах элементы будут ложиться строго на свое место, образуя абсолютно ровную конструкцию, не допускающую ни перекосов, ни «завалов» по осям. Результатом становится сокращение времени на кладочные работы, отсутствие необходимости в найме высококвалифицированных, а значит, высокооплачиваемых каменщиков (их услуги потребуются разве что на начальном этапе строительства и при возведении особо ответственных участков кладки, так как вывести стену криво поверх идеально положенного первого ряда невозможно, даже если постараться) и естественно вытекающая отсюда экономия средств.

Поскольку лего-кирпичи кладут на специальный клей (влаго- и морозостойкие составы для фасадных работ), отпадает надобность в приготовлении цементного раствора и все сложности, связанные с его применением: прежде всего, строгое выдерживание толщины слоя. Расход клея при этом сравнительно небольшой (упаковки 25 кг хватит на укладку 500 кирпичей, что выйдет вдвое дешевле, чем при использовании обычной строительной смеси), а швы, заполняемые в последующем плиточной затиркой, получаются минимальными. Таким образом, элементы приобретают двойную фиксацию — замковую и клеевую (это повышает прочность «лего-кладки» более чем в 1,5 раза в сравнении с традиционной), но главное — в стеновой конструкции отсутствуют мостики холода, что существенно улучшает ее теплозащитные свойства.

Стены, сложенные из лего-кирпича, имеют ровные поверхности, а следовательно, не нуждаются в оштукатуривании, что является еще одной статьей экономии.

Наличие пустот в стенах из лего-кирпича следует учитывать при креплении к ним тяжелых навесных предметов, например радиаторов отопления. Если предусмотреть их месторасположение заранее, проблему можно решить с помощью закладных деталей в кладке

Схема кладки стен из лего-кирпича 1. Лего-кирпич 2. Цементный раствор 3. Арматура 4. Коммуникации 5. Клей 6. Утеплитель

Схема кладки стен из лего-кирпича 1. Лего-кирпич 2. Цементный раствор 3. Арматура 4. Коммуникации 5. Клей 6. Утеплитель

Кладка ведется со сквозным вертикальным и горизонтальным армированием. Первое реализуется за счет металлических или базальтопластиковых стержней, устанавливаемых в качестве ребер жесткости по углам здания, в местах сопряжения стен, по краям проемов и т. п. Кирпичи просто нанизывают на них, производя обязательную перевязку.

Для горизонтального усиления кладки служат армопояса, которые отливают после бетонирования вертикальной арматуры. Их выполняют по брускам с опалубочным профилем через проектное количество рядов. Свободные каналы, образуемые монтажными отверстиями, до устройства армопоясов могут быть также залиты бетоном для дополнительного упрочнения конструкции.

Если согласно теплотехническому расчету ограждающие стены выкладываются в два слоя, пространство между ними заполняют теплоизолятором, например керамзитом или каменной ватой.

Примеров капитальных домов из лего-кирпича, в силу относительной новизны технологии, пока не много. Но заявленные авторитетными производителями характеристики материала дают полное основание считать, что по надежности и долговечности такие постройки как минимум не уступают традиционным каменным зданиям.

Читайте также: