Плазменный двигатель моделист конструктор

Обновлено: 02.05.2024

МАЛ ЗОЛОТНИК, ДА ДОРОГ!

Среди многоцелевых двигателей внутреннего сгорания, созданных читателями нашего журнала, до сих пор не встречалось конструкций с золотниковым газораспределением. Между тем схема эта зарекомендовала себя достаточно хорошо и часто применялась в силовых установках самого разнообразного назначения. По этой схеме, например, еще в довоенные годы в СССР выпускались серийно подвесные моторы ЛМ-7 «Рыбинец» и ЛМ-6, пользовавшиеся большой популярностью. Известны удачные опыты применения золотникового газораспределения в двигателях спортивных мотоциклов и модельных микродвигателях самого разнообразного назначения.

Возникает вполне естественный вопрос: а какие же выгоды дает золотниковое газораспределение по сравнению с кривошипно-камерным? Во-первых, золотник позволяет улучшить наполнение цилиндра рабочей смесью; во-вторых, применение золотника позволяет упростить конструкцию и технологию изготовления цилиндра (всасывающий канал становится ненужным, поскольку горючая смесь поступает непосредственно в картер после того, как в нем создано необходимое разрежение); в-третьих, применение золотника повышает экономичность двигателя, препятствуя выбросу топлива в атмосферу из всасывающего патрубка карбюратора.

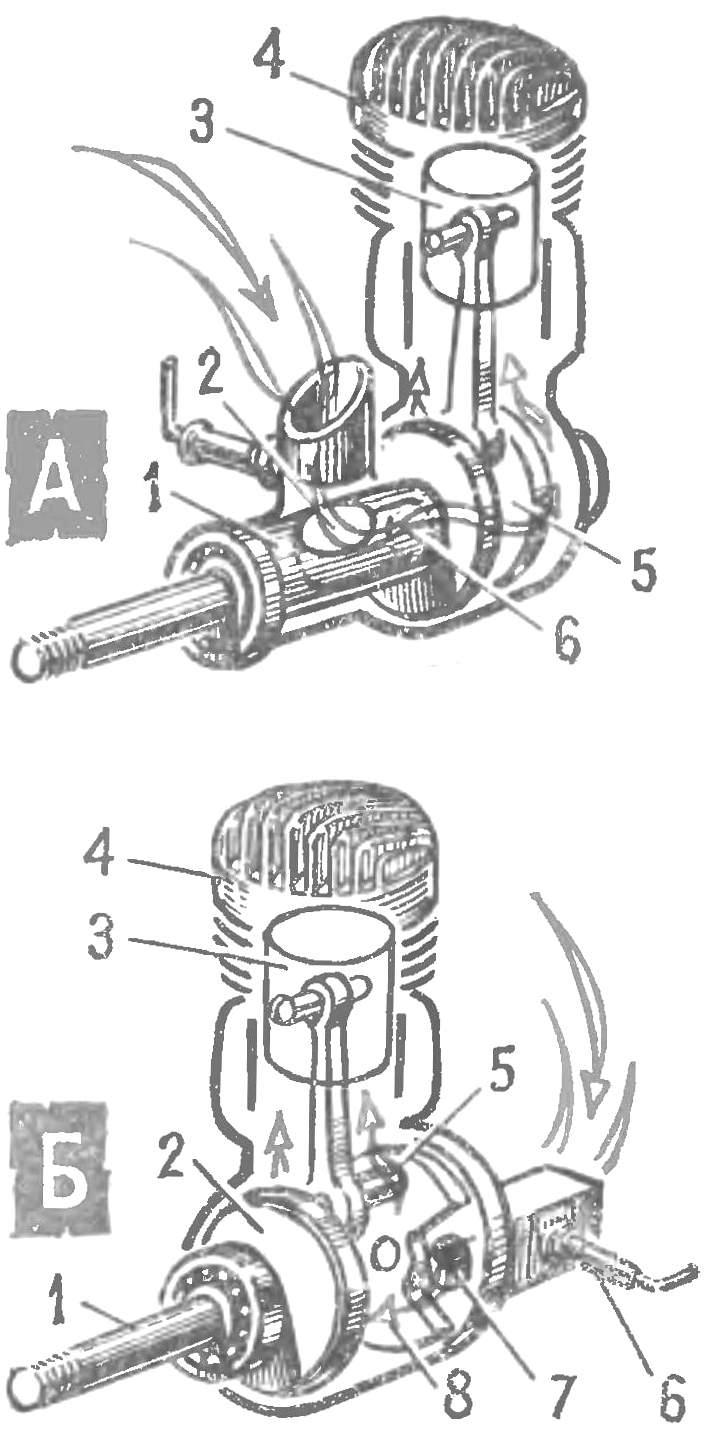

Рисунок 1 дает общее представление о золотниковых системах, применяемых в двухтактных карбюраторных двигателях небольших объемов (порядка 1,5— 500 см3). Каждая из этих систем имеет свои преимущества и недостатки. Всасывание через пустотелую шейку коленчатото вала (рис. 1 А) требует значительного увеличения ее наружного диаметра, чтобы обеспечить необходимую площадь проходного сечения всасывающего канала, не ослабляя прочности вала. Соответственно увеличивается диаметр опоры пустотелой шейки, возрастают потери на трение. Однако данная система имеет и неоспоримые достоинства: возможность применения карбюратора с падающим потоком смеси, размещенным непосредственно над всасывающим отверстием золотника, что позволяет установить настроенный по длине всасывающий трубопровод между карбюратором и золотником (рис. 2), а также возможность изменять фазы газораспределения на работающем двигателе путем установки поворотной обоймы над всасывающим отверстием золотника (рис. 3).

Рис. 1. Типовые схемы золотникового газораспределения. (Условно показаны на одноцилиндровом двигателе.) А — всасывание через пустотелую шейку коленчатого вала:

1 — пустотелая передняя шейка, 2 — всасывающее окно, 3 — поршень, 4 — цилиндр, 5 — кривошип, 6 — отверстие в щеке кривошипа; Б — всасывание через заднюю крышку картера с дисковым золотником: 1 — коленчатый вал, 2 — щека кривошипа, 3 — поршень, 4 — цилиндр, 5 — палец кривошипа, вращающий золотник, 6 — игла жиклера, 7 — всасывающее окно в крышке картера, 8 — дисковый золотник.

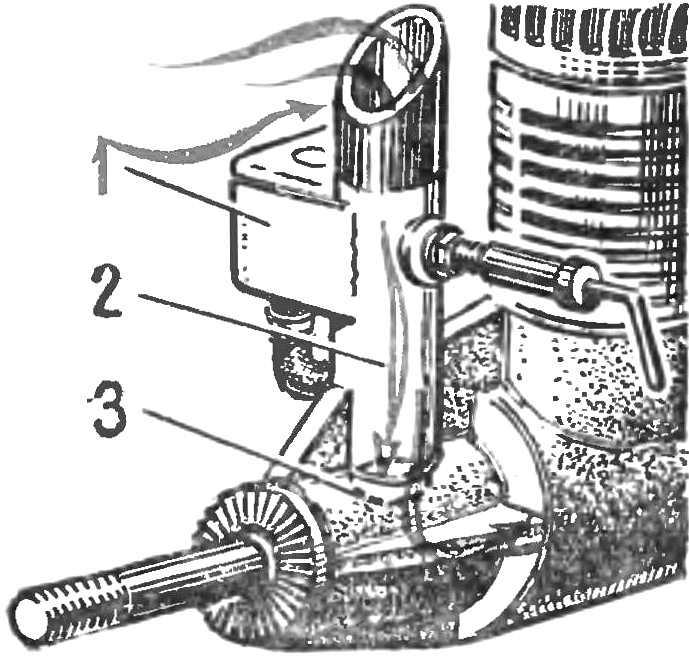

Рис. 2. Настроенный по длине всасывающий тракт:

1 — карбюратор, 2 — удлиненный всасывающий патрубок, 3 — всасывающее окно пустотелой шейки коленчатого вала.

Рис. 3. Поворотная обойма для изменения фаз газораспределения на работающем двигателе:

1 — игла жиклера, 2 — поворачивающаяся обойма с встроенным жиклером, 3 — шариковый подшипник, 4 — поворотный рычаг.

Другая система всасывания — через отверстие в задней крышке картера, перекрываемое дисковым золотником (рис. 1 Б), — конструктивно проще и позволяет полностью освободиться от подшипников скольжения, установив вал на шариковые подшипники. Дисковые золотники изготовляются из материалов, неоднородных с материалом картера, — для уменьшения потерь на трение (сталь, пластмасса).

Двигатель, с которым мы вас сегодня познакомим, разработан инженером А. Геращенко. Как видно из рисунка 4, два цилиндра расположены оппозитно под углом 180° друг к другу на общем для обоих кривошипов картере. Такая схема получила название «боксер» и применяется в настоящее время достаточно широко, особенно для четырехтактных двигателей. Двухтактные двигатели типа «боксер» встречаются реже, но закономерно это или нет — сказать трудно. Опыт Л. Комарова, А. Никитина, Г. Белошапкина и В. Буянова и других самодеятельных конструкторов, создавших и успешно эксплуатирующих двухтактные двигатели такой схемы, говорит о том, что отказываться от нее, особенно в практике любительского моторостроения, не следует.

Публикуя описание двигателя конструкции инженера А. Геращенко, мы надеемся, что он заинтересует многих и пройдет практическую проверку, будучи построен конструкторами-любителями.

МНОГОЦЕЛЕВОЙ «БОКСЕР»

Двигатель АГ-2 — двухцилиндровый, двухтактный, оппозитный, с одновременными рабочими циклами в противолежащих цилиндрах. Головки и цилиндры — с рубашками воздушного охлаждения. Поршни и шатуны можно использовать от мотоциклетного двигателя М-106 или от ИЖ-Ю-3. В первом случае суммарный рабочий объем составит 250 см3, а мощность — около 20 л. с.; во втором — соответственно 350 см3 и 25—30 л. с., в зависимости от степени форсировки и применяемого топлива. Возможен вариант установки цилиндров от новых мотоциклов ИЖ («Планета», «Спорт») с изготовлением соответствующего картера и коленчатого вала. В этом случае при суммарном рабочем объеме 700 см3 может быть достигнута мощность 60 л. с.

Коленчатый вал двигателя АГ-2 для получения минимального веса собран из деталей мотоцикла «Юпитер-3», прошедших небольшую дополнительную обработку: с правой полуоси коленвала демонтирована средняя щека; на левой срезана промежуточная коренная шейка и просверлено отверстие под палец шатуна, с соответствующей механической обработкой плоскости промежуточной щеки. После этого палец щеки (со стороны генератора) запрессовывается с шатуном в обработанное отверстие средней щеки коленвала. На щеке со стороны звездочки снимается кольцевая фаска 9X45°; с этой же стороны запрессовываются 4 пальца 0 6X10 мм для установки дискового золотника. В коренную шейку со стороны генератора на резьбе М7 ввертывается дополнительный переходной конус (конусность 1 : 5) под маковичное магдино от мотороллера «Вятка».

Балансировка коленвале может выполняться путем сверлений в щеках, которые рекомендуется по окончании этой операции заглушить пробковыми или пенопластовыми вкладышами на эпоксидном клее. Картер двигателя (рис. 6) выполнен без внутренней перегородки, благодаря чему имеет минимальную длину и значительно меньший вес по сравнению с картерами двухцилиндровых двигателей, у которых обязательны отдельные секции для каждого кривошипа.

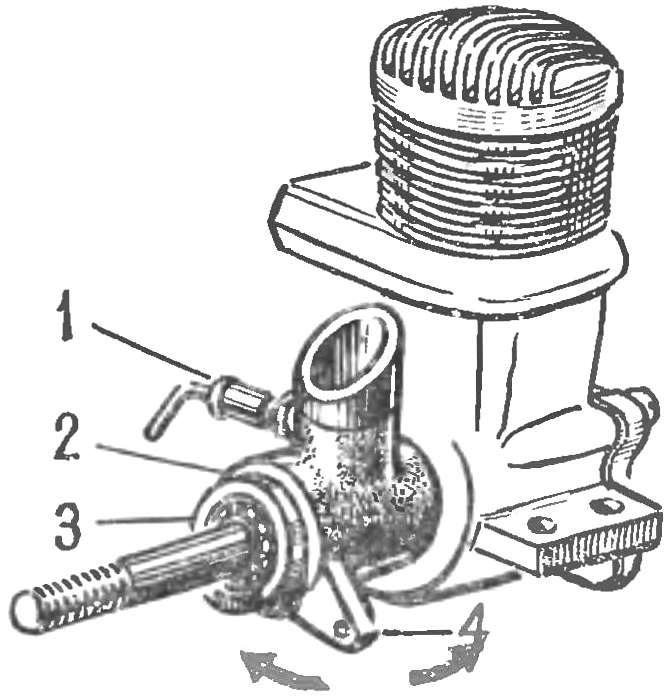

Рис. 4. Компоновочная схема двигателя АГ-2:

А — горизонтальный разрез: 1 — головка цилиндра, 2 — цилиндр, 3 — поршень, 4 — шатун, 5 — корпус картера, 6 — основание магдино, 7 — обмотка питания зажигания, 8 — диск для ручного запуска шнуром, 9 — блок диодов электронного зажигания, 10 — маховик магдино, 11 — крышка сальника, 12 — крышка картера, 13 — коленчатый вал, 14 — ведущая звездочка цепной передачи, 15 — стакан, 16 — роликоподшипник № 42205, 17 — дисковый золотник, 18 — шарикоподшипник № 205; Б — вертикальный разрез: 1 — индукционный датчик, 2 — тиристорный блок, 3 — двух-искровая катушка зажигания, 4 — промежуточный переходный патрубок, 5 — патрубок карбюратора.

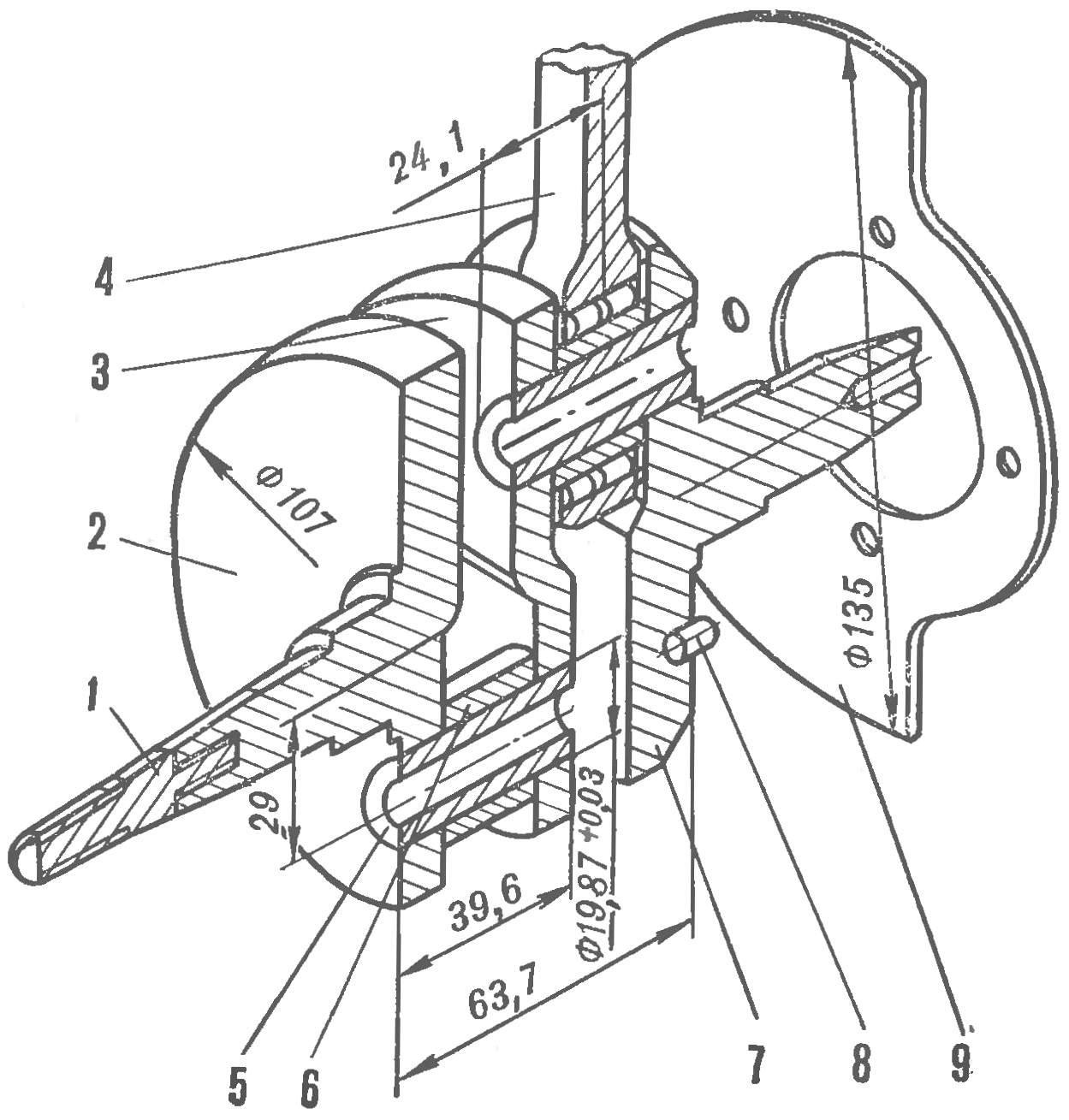

Рис. 5. Коленчатый вал в сборе с золотником:

1 — переходный конус под маховичное магдино; 2 — щека коленчатого вала (от ИЖ-Ю, правая); 3 — средняя щека коленчатого вала; 4 — шатун с роликоподшипником от ИЖ-Ю; 5 — палец шатуна от ИЖ-Ю; 6 — втулка от ИЖ-Ю; 7 — щека коленчатого вала (от ИЖ-Ю. левая); 8—палец золотника Ø 6Х10 мм (4 шт.); 9 — дисковый золотник.

Картер двигателя АГ-2 технологически очень прост — он состоит из корпуса и крышки, имеет не осевой, а радиальный разъем, что значительно облегчает его механическую обработку и последующую сборку двигателя. Корпус и крышка картера отливаются по деревянным моделям в земляную или оболочковую форму из сплавов АЛ-9, АЛ-5 и т. п. с последующей термообработкой.

Как уже говорилось выше, впуском смеси в кривошипную камеру управляет дисковый золотник из пружинной стали толщиной не более 0,5 мм. Возможно изготовление его из пластмассы. С одной стороны диск срезан для того, чтобы открывать впускное окно. Золотник свободно посажен на четыре пальца Ø 6 мм, запрессованные в щеку коленчатого вала, и имеет возможность перемещаться по ним в осевом направлении под влиянием колебаний давления в кривошипной камере. Но это перемещение ограничено зазором 0,5 мм между торцом щеки коленвала и внутренней поверхностью крышки картера, с наружной стороны которой крепится через переходной патрубок карбюратор от мотоцикла «ИЖ-Планета».

При установке золотника впускные окна в цилиндрах глушатся пробковыми или пенопластовыми вкладками на эпоксидном клее. Применение дискового золотника на двигателе АГ-2 позволило: удлинить продолжительность впуска горючей смеси; получить несимметричные фазы газораспределения; ввести дополнительный (третий) продувочный канал для охлаждения поршня. Все это вместе взятое улучшает наполнение кривошипной камеры свежей смесью и, следовательно, повышает мощность двигателя. Кроме того, дисковый золотник обеспечит подбор оптимальных фаз впуска как по началу, так и по продолжительности (путем изменения конфигурации или замены диска), уменьшает газодинамическое сопротивление впускного тракта за счет сокращения его длины и поворотов.

Особенность двигателя АГ-2 — применение электронной системы зажигания, с использованием деталей электрооборудования «Вятка-Электрон». Для монтажа этой системы необходимо приобрести основание маховичного магдино, маховик, тиристорный блок от «Вятки-Электрона» и двухискровую катушку зажигания типа Б-11 или Б-201.

Как известно, обычная система зажигания может надежно работать лишь в пределах до 7 тыс. об/мин коленчатого вала, допуская ток на контактах прерывателя не более 5 А и соответственно напряжение на свечах до 12 тыс. В. Электронная же система зажигания обеспечивает нормальное искрообразование в более широком диапазоне, до 10—12 тыс. об/мин коленвала, ток в первичной цепи обмотки зажигания до 25 А с напряжением на свечах до 16 тыс. В.

Примененная тиристорная бесконтактная система не имеет обычного кулачка и механизма прерывателя с конденсатором, то есть трущихся частей и контактов, подверженных износу. Поэтому величина опережения зажигания практически не изменяется.

Электронная система зажигания менее чувствительна к влаге и загрязнению свечи, так как энергия для образования искры накапливается в конденсаторе, а не в катушке, благодаря чему уменьшается время пробоя искрового промежутка в свече зажигания. Описанные преимущества электронной системы делают ее незаменимой для двигателей любительской конструкции, к удельной мощности и удельному весу которых, как правило, предъявляются очень высокие требования.

Рассмотрим работу предлагаемой системы: в маховике магдино (рис. 7Б) сделано окно, куда выведен конец одного полюсного башмака, а узел прерывателя заменен индукционным датчиком 2. При вращении маховика с магнитом в обмотке (рис. 8) возбуждается ток, который по цепи: диод Д1 — конденсатор С — первичная обмотка катушки зажигания — корпус — заряжают конденсатор С до напряжения 200—250 В за один оборот коленчатого вала. Тиристор и диод Д3, подсоединенные к этой цепи, весь этот период «закрыты». Когда выступ полюсного башмака проходит под полюсами маг-нитопровода датчика, в его обмотке возбуждается импульс напряжения 6— 7 В. Отрицательная полуволна импульса шунтируется диодом Д2, в положительная создает ток в цепи управления тиристора. Последний «открывается» и образует цепь для разряда конденсатора через первичную обмотку катушки зажигания. Этот разряд возбуждает во вторичной обмотке 5 двухискровой катушки зажигания ток высокого напряжения, до 15 тыс. В, подающийся к свечам зажигания. Диод Д3 поддерживает колебательный процесс в системе и защищает тиристор от обратного напряжения.

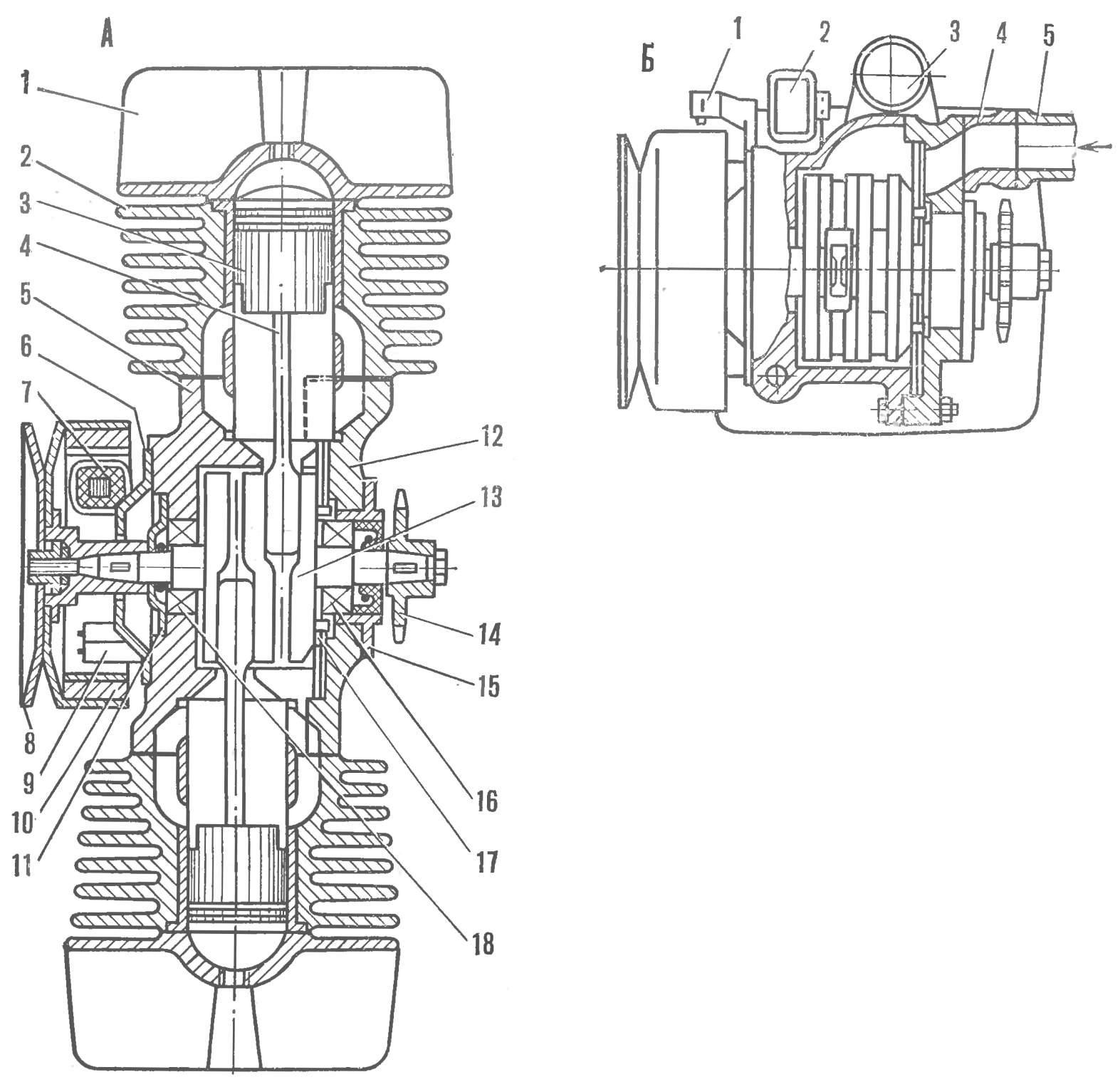

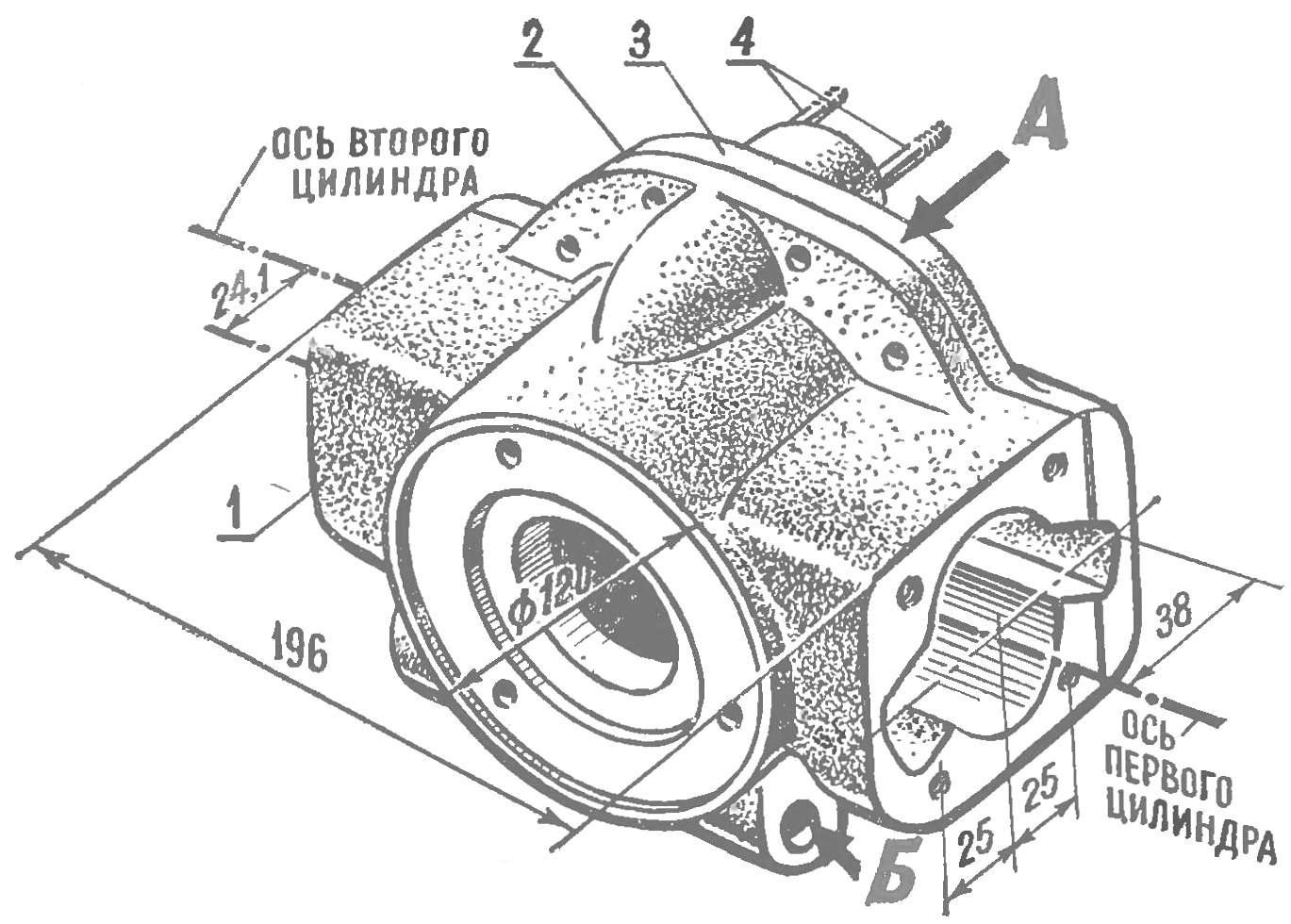

Рис. 6. Картер в сборе с крышкой:

1 — корпус; 2 — прокладка; 3 — крышка картера; 4 — шпильки крепления переходного патрубка с карбюратором; А — линия радиального разъема корпуса с крышкой; Б — прилив для болта М10 крепления двигателя к мотораме.

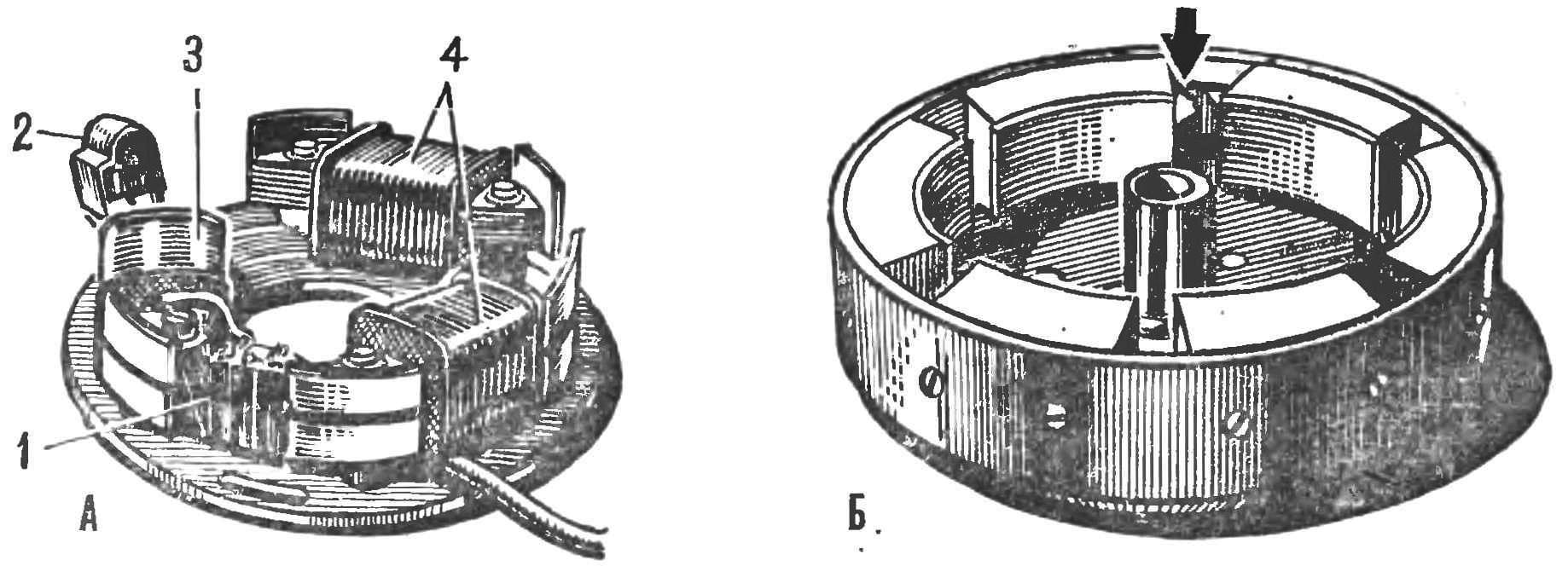

Рис. 7. Детали системы электронного зажигания:

А — основание маховичного магдино: 1 — блоки диодов, 2 — индукционный датчик, 3 — катушка с обмотками питания конденсатора и подзаряда аккумулятора, 4 — катушка освещения; Б — маховик магдино (стрелкой показан выступ полюсного башмака и окно в маховике).

Рис. 8. Принципиальная схема электронного зажигания:

1 — обмотка подзаряда аккумуляторной батареи; 2 — обмотка питания; 3 — обмотка индукционного датчика; 4 — тиристорный блок; 5 — двухискро-вая катушка зажигания; 6 — катушки освещения; 7 — провод к осветительным приборам; 8 — провод для подзарядки аккумулятора; 9 — выключатель зажигания; 10 — свеча зажигания; Д1, Д3 — блок КД 205Ж; Д2, Д4 — блок КД 205Д; тиристор — КУ201К; С — конденсатор 4 мкФ, 400 В.

Тиристорный блок и катушка зажигания крепятся хомутами к верхней части картера двигателя. Угол опережения зажигания регулируют за счет поворачивания основания магдино так, чтобы выступ магнитного полюса маховика перекрывал на 1/з—3/4 толщину первого по ходу вращения конца магнитопровода датчика. На основании магдино имеются выводы для подключения осветительных приборов 7 и подзарядки аккумуляторов (напряжение 6 В) через диод Д4.

Возможна установка обычной, маковичной системы зажигания, с одним прерывателем и двухискровой катушкой (или с двумя одноискровыми катушками). Детали для такой системы подойдут от мотороллера «Вятка» или от лодочного мотора «Ветерок».

СОДЕРЖАНИЕ:

По адресам НТТМ: Сибирские умельцы (1).

НТТМ: организация и методика: Ю.Иванов. От детского конструктора — к технике будущего (2).

ВДНХ — молодому новатору: Опыт и смекалка (4);

О.Дюдюкин. Делительная головка (6).

Конкурс «Космос»: Модельный эксперимент (7);

В.Фомичев. Модель плазменного двигателя (10).

Общественное КБ «М-К»: Ю.Павлушин. «Обувь» для мотонарт (12).

Турист — туристу: (14).

Горизонты техники: И.Зиновьев. Орбитальный! Да, но земной (17).

Советы моделисту: В.Иванов. Таймер для резиномоторной В-1 (20).

В мире моделей: (22);

В.Ефимкин. С «Метеором» — к победе (23).

Морская коллекция «М-К»: Г.Смирнов, В.Смирнов. Помни о судьбе «Мэна»! (31).

Электроника на микросхемах: Походный «Малыш» (33).

Радиолюбители рассказывают, советуют, предлагают: В.Гуревич. Напряжение электросети ±5% (35);

А.Медведев. Малогабаритный блок питания (36).

Радиосправочная служба «М-К»: (37).

Конкурс идей: В.Курихин. Гладит… свет (38).

Сделайте в школе: В.Неилко. Прыгнуть как можно выше (39).

Приборы-помощники: В.Ринский. Кварцевый калибратор (40);

А.Валентинов. Вместо стрелки — лампа (41).

Книжная полка: (48).

ОБЛОЖКА: 1-я и 4-я стр. — Киев, Всесоюзные авиамодельные соревнования. Фото А.Лютенко; 2-я стр. — Омские умельцы. Фото Р.Арнова; 3-я стр. — Техника — не только мужское дело. Фото А.Бомзы, Л.Дранкера, В.Рубана и Г.Никитина.

ВКЛАДКА: 1-я стр. — Трехколесный спутник. Рис. Б.Каплуненко; 2-я стр. — Орбитальный двигатель Старича. Рис. В.Монаховой; 3-я стр. — Морская коллекция «М-К». Крейсер «Баян». Рис. В.Барышева; 4-я стр. — Походный радиоприемник. Рис. К.Борисова и К.Невлера.

МОДЕЛИСТ-КОНСТРУКТОР 1979-03 PDF (скачать)

Идеи покорения космоса занимают сегодня умы людей всех возрастов. Не могли остаться в стороне от космической темы и юные сотрудники лабораторий физического эксперимента Клуба юных техников СО АН СССР. Предметом их исследований стали плазменные и ионные двигатели, используемые для ориентации космических аппаратов на орбите… правда, пока только в произведениях фантастов. Изготовить действующую модель плазменного двигателя задумали восьмиклассники Леонид Клем-Мусатов и Юрий Торшенов.

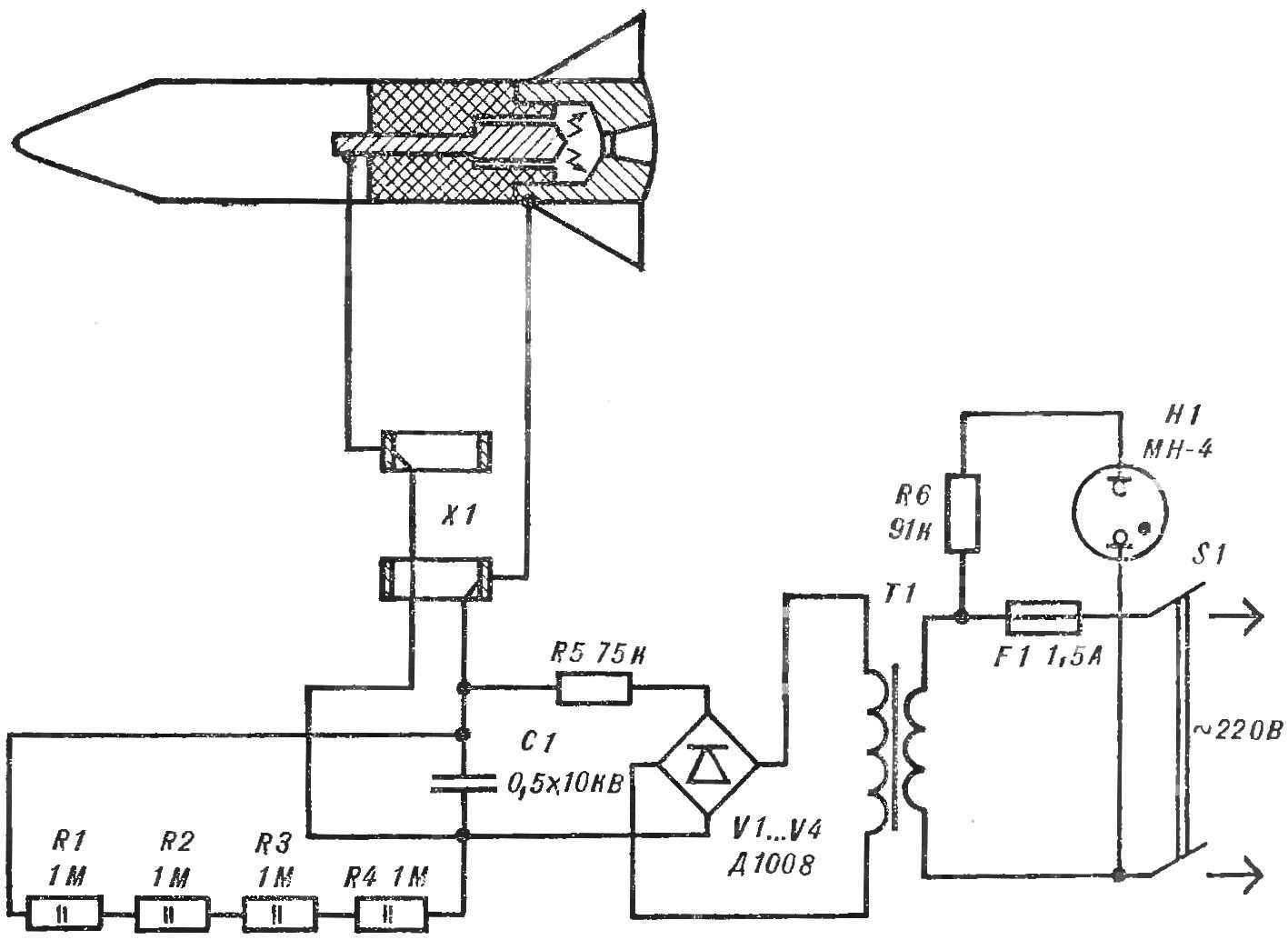

В ракетном двигателе такого рода работает реактивная сила плазменной струи, вытекающей из сопла, а плазма создается электрическим разрядом. Чтобы источник питания двигателя модели получился не очень сложным и не громоздким, ребята выбрали импульсный режим работы. Источником энергии служил конденсатор С емкостью 0,5 мкф, напряжением 10 кВ, который заряжался от высоковольтного трансформатора через диоды V1—V4 и резистор R5 (рис. 1).

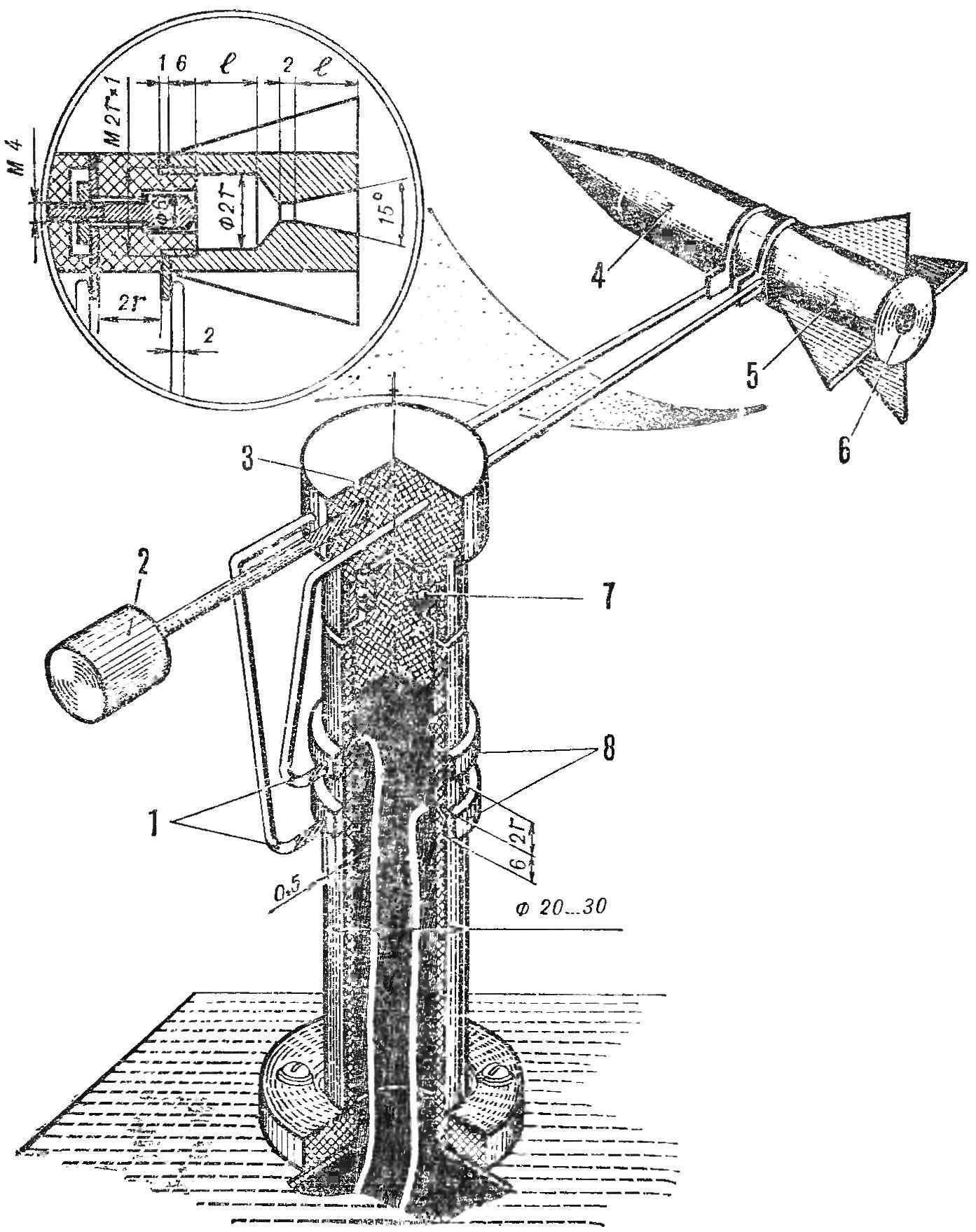

Принцип действия установки следующий. Напряжение, до которого заряжается конденсатор, определяется величиной зазора между электродами разрядкой камеры и токоподводящего коллектора (рис. 2). Как только напряжение на конденсаторе достигнет величины пробоя этих промежутков, возникает электрический разряд в камере двигателя. Воздух, находящийся там, под действием разрядного тока нагревается до температуры около 10000° К и переходит в состояние плазмы. При этом давление в камере резко возрастает И плазменная струя через сопло с большой скоростью вытекает наружу. Реактивная сила плазменной струи передается модели ракеты, соединенной с двигателем. Для того чтобы вращение было мягким, ракета крепится ка оси через шариковый подшипник и уравновешивается противовесом. Наиболее сложный электрический узел установки — токоподводящий коллектор. Зазоры между стационарными кольцевыми электродами и подвижными штыревыми должны быть 0,2—0,5 мм. Это обеспечит минимум потерь мощности при передаче ее от конденсатора и не создаст дополнительного трения при вращении ракеты.

Рис. 1. Принципиальная схема источника питания плазменного двигателя.

Размеры ракет и соответственно всей установки могут быть различными, однако объем разрядной камеры должен быть соразмерным с величиной конденсатора и мощностью источника питания. Для того чтобы юные конструкторы могли сами рассчитывать основные узлы установки и сконструировать свою модель ракеты, ниже приводится упрощенная схема расчета необходимой мощности.

Основным отправным положением является то, что газ в разрядной камере двигателя должен быть нагрет до t=8—10°К, Это позволяет оценить энергию одного разряда:

Коэффициент полезного действия установки, определяемый наличием подводящих проводов и зазоров в токовом коллекторе, можно принять равный 0,6, Тогда энергия, запасенная в конденсаторе, равна:

Е =CV 2 /2 = VρСv (Т — Т0)/0,6 (II)

По формуле можно рассчитать величину емкости конденсатора С, если знать, чему равна напряжение на нем U.

Чтобы оценить величину вспомнив, что она определяется электрическим пробоем разрядного промежутка модели. Процесс пробоя в воздухе зависит от целого ряда параметров: влажности воздуха, состояния поверхности и полярности электродов, формы внешнего и внутреннего электродов разрядной камеры и т. д. Приближенно можно считать, что

Здесь d — суммарный зазор, выраженный в сантиметрах. K1 равняется 20, если внутренний электрод отрицательный и К2 равен 14, если он положительный. Приведенных формул достаточно, чтобы сделать наш несложный расчет. Добавим еще, что если камера имеет цилиндрическую форму, то объем ее равен:

а площадь сопла в минимальном сечении должна быть равна примерно 0,20 r 2 .

Условные обозначения в формулах:

Е — энергия разряда, Дж;

r — радиус камеры, см;

l — длина камеры, см;

ρ — плотность воздуха при нормальных условиях, ρ=0,129 10 -3 г/см 3 ;

Сv — теплоемкость воздуха при постоянном объеме (для наших расчетов можно принять Сv =8 Дж/г. град.);

Т — Т0 — температура, до которой нагревается газ; Т0 — нормальная температура воздуха, равная примерно 300°К;

С — емкость конденсатора, Ф;

U — напряжение зарядки конденсатора, В.

Приведем примерный расчет. Зададим напряжение U=6000 В, тогда из третьей формулы d = 0,45 см. Емкость конденсатора возьмем равной 0,5-10 -6 Ф, тогда Ес по второй формуле составит 9 Дж, а энергия, выделяемая в камере модели двигателя, Е=5,4 Дж. Разницу температур возьмем равной 10000° К. Из (I) получаем величину объема камеры V≈0,50 см 3 . Считая r=d—0,025 : 2 = 0,4 см, получаем 1 = 1 см, а диаметр сопла 1,8 мм. Элементы электрической схемы для данного, конкретного случая следующие: повышающий трансформатор 220X5000 В мощностью 200 Вт, резистор R5 — проволочный мощностью 100 Вт.

Рис. 2. Конструкция установки для демонстрации работы плазменною двигателя:

1 — подвижные штыревые электроды, 2 — противовес, 3 — ось, 4 — модель ракеты, 5 — разрядная камера, 6 — сопло, 7 — шариковый подшипник, 8 — стационарные кольцевые электроды.

Описываемая нами модель относится к разряду установок с рабочим напряжением выше 1000 В, поэтому необходимо проявлять особую осторожность при работе с ней и соблюдать правила техники безопасности. Напомним основные из них.

Прежде всего нельзя запускать модель без наблюдения руководителя кружка или учителя. Запуск должен производить один человек, остальные находятся на расстоянии не менее 1 м от установки. Производить какие бы то ни было операции с моделью и касаться ее можно только после полного отключения установки от сети питания (выдернуть вилку шнура питания из розетки) и после истечения 1 мин. За это время конденсатор С1 полностью разряжается через шунтирующие резисторы R1—R4. И еще одно замечание: величину R5 следует выбирать такой, чтобы зарядный ток был меньше 60 мА. Источник питания установки должен быть помещен в закрытый металлический корпус, который при работе заземляется медным проводом в изоляции диаметром не менее 1,5 мм.

Гигантские звездолеты с призрачно светящимися двигателями стали одним из постоянных атрибутов космической фантастики. В то же время плазменные двигатели уже полвека успешно используются в настоящей космонавтике, и российские разработчики являются одними из мировых лидеров. Мне удалось посетить калининградское предприятие «ОКБ Факел» и увидеть, как создаются стационарные плазменные двигатели.

Стационарный плазменный двигатель (СПД) — это одна из разновидностей электроракетного двигателя, где электрическая энергия используется для ионизации газа и придания полученной плазме высокой скорости истечения из «сопла».

У такого двигателя нет топлива в привычном понимании, т.е. горючего и окислителя, необходимого для химической реакции с выделением тепла. СПД подходит практически любой газ, но лучше использовать химически неактивные и с высокой атомной массой, вроде аргона или ксенона. Плазменные двигатели обеспечивают очень высокую скорость выбрасываемой струи газа, например, для ксенона это около 30 км/с. Для сравнения, скорость выброса газа у одного из самых эффективных химических ракетных двигателей — кислород-водородного — около 4,5 км/с. Преимуществом химических двигателей является способность выбрасывать сразу много газа, что дает большую тягу. СПД же требует мощного источника электрической энергии, и даже с ним способен выбрасывать лишь незначительную массу газа за момент времени, то есть имеет очень малую тягу и требует много времени на разгон и торможение. Плазменные двигатели применяются только в космосе: оснащенные ими космические аппараты имеют относительно малый запас рабочего тела и большой размах солнечных батарей.

О возможностях использования электроракетных двигателей задумывались еще в начале XX века, но к первым испытаниям в космосе перешли только в 60-е годы. В 1972 году в системе ориентации советского спутника «Метеор» использовались два электроракетных двигателя: ионный и стационарный плазменный. СПД показал себя лучше, и советские специалисты сконцентрировались на этой разновидности. В создании экспериментальных образцов принимали участие специалисты «ОКБ Факел», и с того времени предприятие стало специализироваться на производстве двигателей такого типа, развивать и совершенствовать технологию.

В начале XXI века калининградский СПД-100 прошел успешные испытания на лунном спутнике Европейского космического агентства Smart-1.

После успешного полета к Луне европейские производители коммерческих геостационарных спутников стали закупать российские двигатели и создавать новые поколения спутников. Ранее на спутниках-ретрансляторах использовались химические двигатели на токсичном гидразине. Применение российских СПД открыло возможность создания т.н. «полностью электрических спутников», на которых уже не было химической тяги.

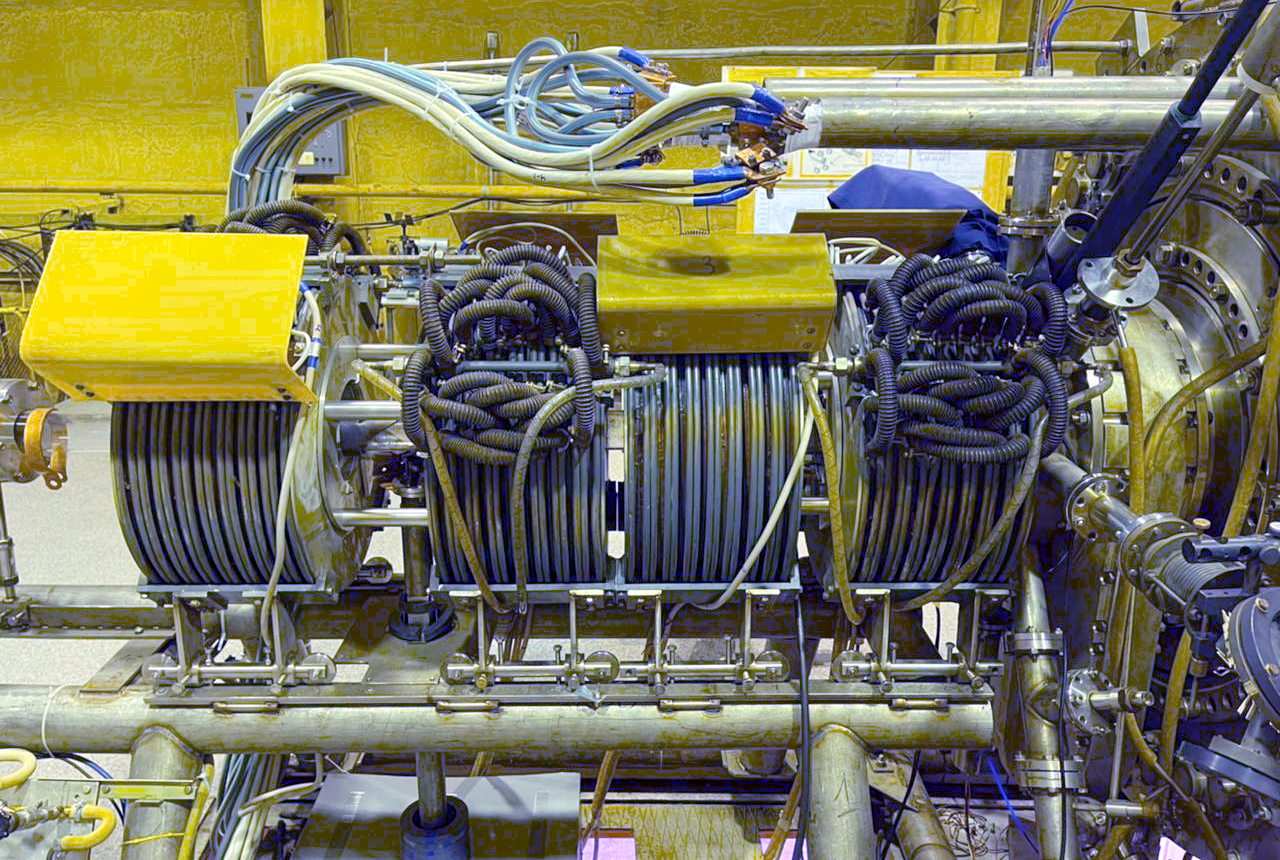

Калининградские СПД имеют довольно небольшой размер, но цикл их производства всё же требует немалых производственных площадей.

Разработчики «ОКБ Факел» активно сотрудничают с европейскими производителями и даже помогали французам сделать свой двигатель. Однако на предприятии строжайшие нормы безопасности. Фотосъемка на экскурсии была запрещена сотрудниками службы безопасности, а кадры использованные в репортаже, сняли позже сотрудники пресс-службы по моей просьбе.

На «ОКБ Факел» наглядно видна преемственность поколений.

Молодые работают рядом с опытными специалистами.

Кульманы давно заменены на САПР «Компас-3D» для разработки трехмерных моделей и выпуска конструкторской документации.

Цех механической обработки открывается современными станками ЧПУ.

— В некоторых случаях у нас токари пишут программы сами, — говорит генеральный конструктор предприятия Евгений Космодемьянский. И я понимаю, что пришло время выбросить свое удостоверение токаря второго разряда.

Однако в глубине зала работа идет на универсальных станках, где роль ручного труда сохраняет значение, и мои надежды на космическую карьеру возрождаются.

Необходимый этап создания космического двигателя — испытание. Для проверки СПД требуется смоделировать условия космоса, прежде всего вакуум.

Вакуумные камеры кажутся огромными для таких небольших двигателей. Они пригодны для испытания всей линейки двигателей, которые производят на «ОКБ Факел».

В советские времена здесь разрабатывали самый мощный двигатель в своем классе — СПД-290. Сейчас создается сравнимый по мощности СПД-230.

Своими глазами работу плазменного двигателя увидеть, к сожалению, не удалось, но фото нам предоставили.

Недавно «Роскосмос» показал классное видео с бортовых камер спутника Egyptsat-A, созданного в «РКК Энергия».

На этих кадрах, пожалуй, впервые миру показана работа плазменных двигателей СПД-70 в космосе.

Возможно, моя фраза про мировое лидерство «ОКБ Факел» может показаться излишне пафосной, но практика показывает правоту этих слов. Space System/Loral, Airbus — это одни из самых крупных производителей коммерческих спутников связи в мире, и они берут калининградские СПД. А совсем недавно заключен вероятно самый большой контракт в истории мирового спутникостроения — на несколько сотен модернизированных двигателей СПД-50М.

Когда проходила моя экскурсия сотрудники предприятия не признавались кто заказчик ссылаясь на соглашение о неразглашении. Позже информация попала в СМИ и теперь мы знаем, что это OneWeb. Проект низкоорбитального спутникового интернета предполагает запуск почти тысячи космических аппаратов в течение трех-четырех лет. И на каждом спутнике будет российский плазменный двигатель.

Новый заказ требует перестройки всего производства, ведь надо создавать практически по двигателю в день. Специалистов на работу набирают даже из других городов. Такой нагрузки не было никогда, поэтому под проект OneWeb провели модернизацию с новыми станками ЧПУ и оборудовали новое современное чистое помещение для сборки.

За каждым столом собирается по двигателю.

Готовые изделия запираются в специальном шкафу, где поддерживается определенный режим температуры и влажности.

Работа почти ювелирная и неподготовленным взглядом воспринимается непривычно. Обычно под сборкой космических двигателей понимается что-то более масштабное.

Зато в результате получаются вот такие красавцы.

Финальный этап экскурсии — музей предприятия. Здесь первым делом показывают историческую гордость, «лунный камин» — макет радиоизотопного теплогенератора, который был установлен на советских «Луноход-1» и «Луноход-2» и согревал электронику в холодные лунные ночи.

Разумеется, музейный образец не начинен полонием и не радиоактивен.

Еще одно направление производимых «ОКБ Факел» двигателей для космических аппаратов — термокаталитические. Они требуют химического топлива, но его разложение до газообразных компонентов происходит при помощи металлического катализатора, размещенного внутри двигателя. Для повышения интенсивности реакции катализатор нагревается подобно спирали электроплитки.

Термокаталитические двигатели имеют меньшую эффективность чем плазменные или даже химические двухкомпонентные, зато они позволяют создать более простую топливную систему. Обычно такие двигатели используются для ориентирования космических аппаратов и располагаются в блоках по несколько штук.

Особый интерес вызывает один музейный образец — стационарный плазменный двигатель, прошедший длительные испытания в вакуумной камере. Тысячи часов работы приводят к деградации поверхности двигателя под воздействием плазмы.

Такие испытания позволяют повышать ресурс двигателей. Сейчас СПД обеспечивают гарантированную работу в течение нескольких тысяч часов. И, по словам представителей «ОКБ Факел», этот ресурс многократно подтвержден заказчиками, и новые заказы лучше всего говорят о качестве.

Хотелось бы приурочить эту публикацию к Дню космонавтики, чтобы не на словах, а на примере «ОКБ Факел» показать, что у нас есть космос, надо просто уметь его готовить.

Выражаю признательность пресс-службе и сотрудникам «ОКБ Факел» и компании «Аскон» за большую помощь в подготовке материала.

В 2016 году Хабр рассказал о старте проекта Курчатовского института по созданию прототипа безэлектродного плазменного ракетного двигателя (БПРД) мощностью 100 кВт. Сегодня этот проект выходит на финишную прямую, и пора измерять плотность плазмы и ускорение ионов, чтобы подобрать оптимальные режимы двигателя. Ведь двигателю придется работать на орбите десятки, а то и сотни часов, и фактическая плотность плазмы должна соответствовать расчетной для достижения требуемых параметров тяги и ресурса.

Кому он нужен, этот геликонный двигатель

Что такое геликонный двигатель. Это один из видов плазменных двигателей, входящих, наряду с ионными двигателями (ИД), в более общий класс так называемых электрических ракетных двигателей.

ГЕЛИКОН (от греч. helix, род. падеж. helikos - кольцо, спираль) - слабо затухающая электромагнитная волна, возбуждающаяся в газовой плазме или плазме твердых тел, находящейся в постоянном магнитном поле.

Далее — зачем вообще нужен плазменный ракетный двигатель. В ракетостроении, начиная с самых первых полетов и по сегодняшний день используются ракетные двигатели на химическом топливе (жидкостные и/или твердотопливные). Из плюсов — у них высокая тяга, позволяющая отправлять многотонные космические аппараты на околоземную орбиту и к планетам Солнечной системы. Из минусов — эти двигатели чрезвычайно прожорливы, и топливо занимает до 99% от возможной полезной нагрузки.

Что важно — для дальних перелетов в глубоком космосе традиционные ракетные двигатели не слишком подходят, т.к. при работе на химическом топливе имеют относительно низкую скорость выброса рабочих газов, не превышающую 5 км/с. Иными словами, с их помощью хорошо разогнать космический аппарат для дальнего полета с высокой скоростью не получится.

Для длительного межпланетного полёта двигатели космического аппарата должны обладать большей скоростью истечения газов (рабочего тела), недоступной для химических ракетных двигателей. Кроме того, очень актуальна задача экономии топлива. Поэтому космической отрасли требуется двигатель с многократно увеличенным удельным энергосодержанием рабочего вещества.

Схема работы геликонного двигателя. Источник: НИЦ "Курчатовский институт"

На эту роль уже несколько десятилетий претендуют различные типы электрического (плазменного) двигателя. В плазменном двигателе тяга возникает в результате выброса заряженных частиц, поэтому требуется источник электрической энергии для создания и ускорения заряженных частиц. К примеру, расчетная скорость выброса газов у плазменного двигателя находится в диапазоне от 5 до 50 км/с, т.е. может почти на порядок превышать скорость истечения газов у двигателя на основе химических реакций.

Здесь следует отметить, что в создании плазменных двигателей конструкторы уже давно добились определенного практического успеха. Впервые такой двигатель был применен в 1964 году для ориентации советской автоматической межпланетной станции «Зонд-2». На современных спутниках также можно встретить маломощные плазменные двигатели, выполняющие задачу коррекции аппаратов на орбите, смены позиционирования и для иных небольших перемещений в космосе. Иными словами, идея плазменного двигателя вполне рабочая, но требуется ее масштабировать, создав двигатели с тягой, достаточной для буксировки грузов по орбите или для дальних перелетов.

Геликонный плазменный ракетный двигатель (ГПРД) позиционируется в последнее десятилетие как новое поколение электрических двигателей для передвижения в космосе. Геликон — это название низкочастотной электромагнитной волны, которая возникает в плазме, находящейся во внешнем постоянном магнитном поле.

Большой вклад в популяризацию идеи геликонных двигателей внес Олег Батищев, кандидат физико-математических наук, выпускник и доцент МФТИ, и позже сотрудник Института прикладной математики им. М.В. Келдыша РАН. В конце 2000-х Олег Батищев, работая в MIT (Массачусетский Технологический Институт), предложил идею одноступенчатого геликонного двигателя в виде кварцевой трубки с навитой обмоткой для создания магнитного поля и антенной для возбуждения геликонной волны. Поступающий газ ионизируется мощностью, подводимой к антенне, плазма разогревается, и магнитное поле направляет плазменную струю в нужном направлении.

Чтобы популяризовать свою идею, в 2009 году Олег Батищев организовал публичную демонстрацию плазменного двигателя, сделанного из бутылки Кока-Колы и жестяной банки, помещенных в вакуумную камеру. На YouTube сохранилась запись этого эксперимента с макетом мини-геликонного двигателя, хотя видео и не очень хорошего качества. Можно увидеть, как с подачей тока в бутылке загорается свечение, и струя голубой плазмы истекает из отпиленного донышка.

Небольшой итог: геликонный двигатель обладает несколькими преимуществами перед большинством других конструкций электрических ракетных двигателей. В нем отсутствуют электроды, погружаемые в плазму (эти электроды имеют малый ресурс), практически нет эрозии стенок рабочей камеры, можно относительно легко управлять тягой.

Геликонный двигатель без движущихся механических частей и подверженности эрозии может иметь значительный ресурс, и работать, пока он обеспечивается энергией и рабочим телом для создания плазмы.

Следует уточнить, что в геликонном двигателе, в отличии от традиционного реактивного двигателя, разделены источник энергии и рабочее тело. Источник энергии может быть любой — например, солнечная батарея или бортовой ядерный реактор.

В качестве рабочего тела (пока еще в теории) могут использоваться не только лабораторные водород или аргон, но и довольно распространенные во Вселенной виды газов, такие как азот. Иными словами, запас рабочего тела может пополняться прямо в космосе, «по дороге». Для работы на околоземной орбите или на орбите планет с атмосферой в этом качестве предполагается использовать разреженный атмосферный газ (воздух).

Об интерферометрии как методе измерения параметров плазмы

Прежде чем перейти непосредственно к рассказу о 94-гигагерцевом интерферометре, сделанном в Санкт-Петербурге для установки Е-1 Курчатовского института (на ней выполнен прототип геликонного двигателя), стоит рассказать, каковы типичные применения интерферометрии и почему они так важны для будущего мировой энергетики.

Методы измерения параметров плазмы крайне разнообразны, без преувеличения можно сказать, что в этом вопросе используется большая часть арсенала экспериментальной физики, так или иначе связанная с электромагнетизмом.

Для измерения плотности электронов в плазме можно использовать интерферометр. Метод интерферометрии основан на измерении фазового сдвига при прохождении электромагнитной волны через исследуемый объект. Фазовый сдвиг, вносимый плазмой, может быть измерен фазовым детектором, и затем по определенным формулам может быть рассчитана электронная плотность плазмы.

Интерферометры для диагностики плазмы делаются на основе лазерного или СВЧ излучения. Использование излучения с различными длинами волн имеют свои преимущества и недостатки, но и те, и другие активно применяются в одной из наиболее многообещающих областей науки и техники — установках магнитного удержания плазмы, в том числе предназначенных для реализации так называемого «управляемого термоядерного синтеза».

Наиболее известная конфигурация таких установок называется «токамак», что расшифровывается как «тороидальная камера с магнитными катушками». Сам термин появился в СССР вскоре после постройки первого токамака в 1954 году.

Конечной целью, побуждающей вводить в строй новые токамаки во многих странах мира, и повышать температуру плазмы от десятков до сотни и выше миллионов градусов, является создание устройства, позволяющего осуществить управляемый термоядерный синтез в коммерческих целях, а если говорить шире — для обеспечения человечества неисчерпаемым источником экологически чистой энергии на ближайшие тысячелетия.

Наиболее известным проектом в этой области является ITER – проект международного экспериментального термоядерного реактора (реактор расположен во Франции, но работу над его созданием ведут ученые из десятков стран мира, в том числе, большой вклад вносит Россия). Проект официально начат в 1988 году, в 2025 году планируется достройка самого большого токамака в мире, и только в 2035 году планируется достижение важнейшей промежуточной цели – получение энергии за счет слияния атомов дейтерия и трития (изотопов водорода) в гелий с выделением огромной энергии.

Надо отметить, что ITER изначально не предполагал возможности не только использования выделяемой энергии в коммерческих целях, но даже перевода этой энергии в электричество. Эту цель предполагается достичь в планируемом термоядерном реакторе DEMO (DEMOnstration power plant). Выход на режим генерации электроэнергии, когда часть вырабатываемой энергии будет использована для поддержания термоядерной реакции в токомаке и для других нужд электростанции, а часть – передана во внешнюю сеть – планируется после 2050 года. Этот этап развития термоядерной энергетики также является промежуточным, поскольку стоимость и объем вырабатываемой электроэнергии будут еще не такими, как у существующих даже на текущий момент электростанций. Постройка коммерческих термоядерных электростанций планируется еще позднее.

Впрочем, если большие международные проекты могут позволить себе развитие в течение многих десятилетий без коммерческого результата, частные компании, которые также существуют в этой области, рассчитывают получить коммерческие результаты гораздо быстрее.

Следует упомянуть также британскую компанию Tokаmak Energy, основанную в 2009 году, которая ориентирована на создание сферических токамаков малых размеров с использованием высокотемпературных сверхпроводников. В планы компании входит запуск к 2030 году токамака с возможностью генерации электроэнергии.

Интерферометры для измерения плотности плазмы — сделано в России

Надо сказать, что разработка интерферометров для изучения плазмы, особенно под заказ для конкретной установки — это область высокого хайтека. В мире есть всего несколько компаний, способных изготавливать такие приборы, и одна из них — компания «ДОК» из Санкт-Петербурга. У команды «ДОК» большой опыт в изготовлении интерферометров для исследовательских токамаков, петербургскими интерферометрами оснащены многие токамаки в мире. Собранные в Петербурге интерферометры работают в компаниях TAE Technologies и Tokаmak Energy. Также петербургские интерферометры будут работать в токамаке Т-15МД, который планируется запустить в Курчатовском институте в 2021 году.

Разработчикам «ДОК» одним из первых в мире удалось решить важную задачу нечувствительности компонентов интерферометра к сильнейшему магнитному полю, которое используется в установках создания плазмы.

Магнитное поле плазменной установки отрицательно влияет на работу любой установленной вблизи аппаратуры, включая интерферометр. Поэтому интерферометр приходилось отодвигать как можно дальше от магнитного поля установки, доставляя СВЧ-сигнал по длинным волноводам.

Огромный минус такого решения — настолько большое затухание сигнала в длинных волноводах, что СВЧ-сигнал ослаблялся на один или даже два порядка по сравнению с ситуацией, когда СВЧ источник и приёмник расположены в непосредственной близости от установки. Поэтому создание нечувствительных к магнитному полю интерферометров — это большое технологическое достижение в отечественном и мировом приборостроении.

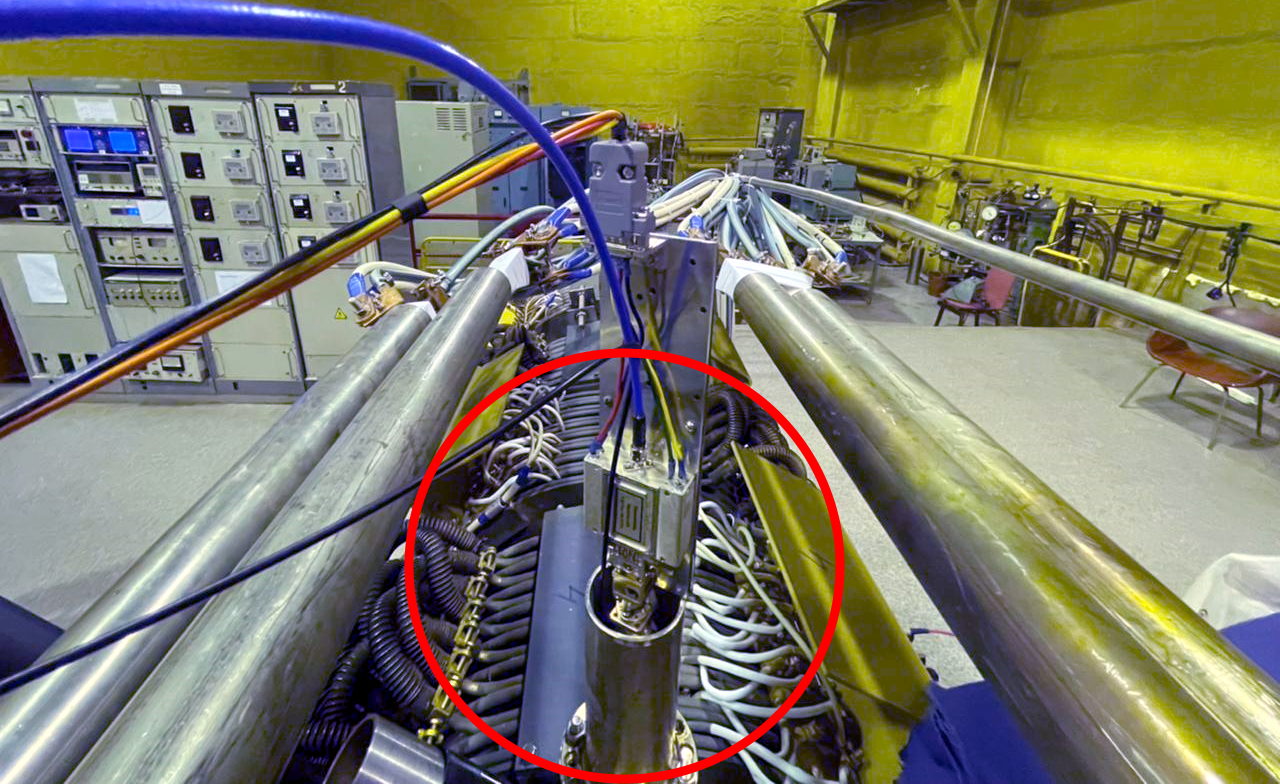

Теперь перейдем от общих рассуждений к конкретике и расскажем о 94-гигагерцевом интерферометре, 3 экземпляра которого поставлены в НИЦ "Курчатовский институт" на проект создания прототипа 100-киловаттного геликонного двигателя.

Передатчик 94-гигагерцевого СВЧ-интерферометра производства компании «ДОК» на макете геликонного двигателя . Источник: НИЦ Курчатовский институт»

Выбор рабочей частоты 94 ГГц был обусловлен в первую очередь концентрацией электронов в плазме. Частота 94 ГГц идеально подходит для измерения плазмы с плотностью электронов до 10 13 см -3 . Именно такая плотность характерна для геликонных источников.

Непосредственно вблизи плазмы располагается блок, состоящий из предусилителя, умножителя на лавинно-пролетном диоде, и узкополосного фильтра. Все эти элементы не чувствительны к магнитному полю. Высокостабильный источник «кварцевый синтезатор» располагается на отдалении от установки с макетом геликонного двигателя и соединяется с приёмником и передатчиком кабелями.

Рабочая частота диагностического оборудования (интерферометра) должна в несколько раз превышать плазменную частоту, которая прямо пропорциональна плотности электронов

(),

иначе СВЧ-волна просто не проникнет в плазму и отразится от неё, как будто плазма является для волны зеркалом. Именно поэтому для интерферометрии более плотной плазмы требуется использовать более высокие частоты. Согласно техническому заданию на интерферометр для Курчатовского института, плазменная частота в установке макета геликонного двигателя составляет примерно 30 ГГц.

Также, чтобы избежать проблем с отклонением зондирующего луча, отношение диаметра D плазменного облака к длине волны интерферометра λ, (D / λ) должно быть достаточно большим. В различных научных работах показано, что для цилиндрической плазмы с постоянной плотностью при соответствующем размере рупора должно соблюдаться условие D / λ > 3. Из-за особенностей, описанных выше, для макета геликонного двигателя была выбрана рабочая частота интерферометра 94 ГГц.

Стендовая плита с компонентами 94 ГГц интерферометра с блоками питания производства компании «ДОК» на макете геликонного двигателя. Источник: НИЦ «Курчатовский институт»

Многие спросят, почему 94 ГГц, а не ровно 90 ГГц? Дело в том, СВЧ-компоненты выпускаются на определенные дискретные частоты, и выбор этих частот обусловлен локальными минимумами ослабления СВЧ-сигнала в атмосфере и под действием других факторов в общем частотном спектре. К таким минимумам относится и участок вокруг 94 ГГц. Другие ближайшие минимумы ослабления СВЧ-сигнала лежат вокруг частот 76 ГГц (что очевидно мало) и 130 ГГц (можно использовать, но излишне дорого, так как с ростом рабочей частоты стоимость СВЧ-компонентов растет почти экспоненциально).

Особенностью СВЧ-интерферометрии и, в частности, интерферометров производства «ДОК», является возможность передачи «опорного» СВЧ сигнала не по «воздуху», а по коаксиальному кабелю, что гораздо удобнее с технической точки зрения. Преобразование в сигнал с частотой, необходимой для зондирования плазмы, происходит непосредственно в передатчике и в приемнике с помощью умножителей частоты (суммарный коэффициент умножения — это всегда целое число, и оно составляет, в зависимости от задачи, единицы или десятки раз).

Структурная схема канала интерферометра имеет следующий вид:

Структурная схема 94-гигагерцевого СВЧ-интерферометра производства ДОК для макета геликонного двигателя. Источник: «ДОК»

Гетеродины приемника и передатчика интерферометра запитаны от одного кварцевого генератора сигналами, немного разнесёнными по частоте. Прошедший через плазму сигнал преобразуется сначала в первую промежуточную частоту (ПЧ) 78 МГц, а затем во вторую ПЧ 200кГц.

Выбор относительно низкой частоты второй ПЧ позволяет записывать и анализировать сигнал в большом временном окне. Также в усилителях промежуточной частоты была реализована фильтрация частот 2 МГц и 10 МГц. Это было необходимо, так как для разогрева плазмы в макете геликонного двигателя используются СВЧ-генераторы большой мощности (десятки киловатт), работающие именно на этих частотах. Поэтому, чтобы избежать наводок, в тракте ПЧ была предусмотрена дополнительная фильтрация.

Измерения плотности плазмы проводятся на одной фиксированной частоте, поэтому сдвиг фазы возможно измерять с большой точностью и в реальном времени. Экспериментально измеренное среднеквадратичное отклонение фазы, которое обусловлено шумами прибора, составило 1°. Такая точность определения фазы позволяет проводить измерения плотности с погрешностью меньше 1%, поскольку в плазме геликонного двигателя набег фазы составляет несколько сот градусов.

The road ahead или планы на будущее

«При помощи СВЧ интерферометра можно получать значения плотности электронов. Это дает возможность экспериментально подобрать оптимальный режим работы установки макетирования геликонного двигателя, изменяя входные параметры (расход рабочего газа, конфигурацию магнитного поля, вводимую мощность). В дальнейшем система с СВЧ интерферометром в ходе исследований может дать ясный и простой метод количественной оценки ускорения ионов за счет ионного циклотронного резонанса», — такой комментарий был дан Евгением Буниным, сотрудником НИЦ «Курчатовский институт».

Компания «ДОК» работает над изготовлением интерферометра для токамака Т-15МД, нового проекта Курчатовского комплекса термоядерной энергетики и плазменных технологий. Для Т-15МД потребуется многоканальный интерферометр на частотах порядка 330 ГГц в так называемом терагерцовом диапазоне, т.е. на грани перехода радиоволн в область оптического спектра инфракрасного диапазона.

Интерферометр на 330 ГГц (длина волны около 1 мм) также может быть интересен тем, что с его помощью можно создать особенно узкий луч для исследования плазменных пучков с малым сечением. В установке Е-1 в НИЦ "Курчатовский институт" есть подобные сечения. Такой интерферометр на 330 ГГц может найти применение и для исследования плазмы под антенной геликонной установки, где плотность плазмы выше значения в 10 13 см -3 .

Интересные проекты реализуют в России, не правда ли?

Вы также можете к ним присоединиться — в компании «ДОК» открыты вакансии для специалистов по СВЧ-технике, конструкторов и сборщиков РЭА, программистов.

Читайте также: