Пропарочная камера для лего кирпича своими руками

Обновлено: 22.04.2024

Железобетонные и бетонные изделия нельзя использовать, пока они не достигнут необходимой технологической прочности. Сложенные на открытом воздухе готовые изделия твердеют очень медленно. В производстве для ускорения этого процесса в большинстве случаев используют пропарочные камеры для бетона. Они представляют собой закрытое помещение или камеру, где железобетонные и бетонные изделия подвергаются воздействию горячего пара, температура которого достигает 115°С, а влажность доходит до 90-100%, при чем температура в камере не должна быть выше 85°С.

Такие условия в пропарочных камерах создают специально для того, чтобы затвердевание изделий происходило как можно быстрее. Во время пропаривания происходит гидратация цемента: при присоединении к цементу воды образуются твердые новообразования (гидраты). Они заполняют залитый цементом и водой объём плотным наслоением гелевых частиц, чем вызывают упрочнение. Цементный клей, который первоначально находится в жидком или пластичном виде, превращается в результате гидратации в цементный камень. Первая стадия этого процесса называется загустеванием или схватыванием, конечная — упрочнением или твердением.

Есть несколько видов пропарочных камер, их выбор зависит от способа производства и некоторых технико-экономических показателей. Пропарочные камеры бывают периодического и непрерывного действия. Ямные камеры периодического действия используются при стендовом и агрегатно-поточном способах, камеры наземного типа непрерывного действия — при конвейерном. В камерах периодического действия тепловлажностная обработка проводится без перемещения форм. Камеры непрерывного действия проходные, поэтому пропаривание изделий и их перемещение в камерах идет непрерывно.

К плюсам работы с пропарочной камерой можно отнести оптимальное использование площади и существенную экономию времени при производстве бетонных изделий. Для того, чтобы ускорить процесс отвердения бетона, в камере поддерживается необходимая влажность. После пропарки бетон достигает 70% от необходимой прочности. В таком виде изделие из бетона можно перевезти на строительную площадку, где оно станет 100% прочности. Весь цикл пропарки длится обычно от 5 до 24 часов.

В ямных пропарочных камерах отформованные изделия подвергаются тепловлажностной обработке с помощью парогенератора. Основной недостаток таких камер — сложность их изготовления. Из-за неприспособленного грунта, наличия коммуникаций, сложного фундамента здания, грунтовых вод и других факторов изготовить ямную камеру не всегда возможно. Пользоваться же такими камерами, наоборот, удобно и выгодно: тепло из ямной камеры практически не уходит, теплопотери исключены за счет того, что парогенератор устанавливают в непосредственной близости к камере.

Ямные камеры имеют прямоугольную форму, углы бывают округлыми — для улучшения циркуляции пара. Чтобы сделать пропарочную камеру такого типа, необходимо выкопать яму достаточной глубины, обычно не более 10 метров. Стены и пол ямы бетонируют, причем стены делают с небольшим уклоном для стока с них конденсата. Пропарочная камера ямного типа закрывается паронепроницаемой теплозащитной съемной крышкой, монтируются система трубопроводов для подачи пара, коллектор для удаления конденсата и вентиляционная система. Тепловой режим в камере поддерживается автоматически.

Способ управления пропаркой железобетонных изделий в ямных пропарочных камерах заключается в том, что в нее устанавливают формы с изделиями так, чтобы пар обтекал их со всех сторон. Крышку закрывают, поднимают температуру с помощью подачи пара через парораздающий коллектор или с применением парового котла на различном топливе. Цикл пропаривания состоит из предварительной выдержки изделий в теплой камере до подачи пара, подъема температуры до максимальной, изотермической выдержки изделий при этой температуре и, наконец, их охлаждения продувкой воздуха. Продолжительность тепловлажностной обработки обычно занимает от 5 до 24 часов, это зависит от толщины изделий, марки бетона и химических компонентов.

Горизонтальные пропарочные камеры непрерывного действия для конвейерной линии представляют из себя туннель, по которому движутся формы-вагонетки с твердеющими железобетонными изделиями, уложенными в один, два или несколько ярусов. С противоположных сторон камеры устанавливаются подъемник-толкатель для загрузки ярусов и снижатель для их разгрузки. Подъемник-толкатель загружает вагонетку с формами в камеру, а с противоположной стороны выкатывается форма-вагонетка на платформу снижателя. Изделия в горизонтальных камерах непрерывного действия нагревают водяным паром или при помощи теплоэлектронагревателей (ТЭНов). Температуру в таких камерах поднимают до 85°С для того, чтобы ускорить процесс твердения.

В качестве альтернативы пропарочным камерам для пропаривания бетона в формах также используются регистры подогрева. Этот способ довольно экономичен, потому что не требует сооружения каких-либо дополнительных установок, о нем мы расскажем позже.

Специалисты компании «Завод металлоформ ЮБЕР» для пропаривания железобетонных и бетонных изделий советуют использовать котлы парогенераторы ВК30 производства нашей компании. Парогенераторы от «Завод металлоформ ЮБЕР» ничем не уступают по качеству своим импортным аналогам, хотя они намного доступнее по цене. Также их отличает надежность, долгий срок эксплуатации и высокая степень безопасности. Кроме того, компания «Завод металлоформ ЮБЕР» предоставляет своим заказчикам все виды расходных материалов, которые всегда есть в наличии.

Среди традиционных строительных материалов (кирпича и шлакоблока) все большей популярностью пользуется лего-кирпич. По форме он аналогичен элементу известного конструктора «Lego».

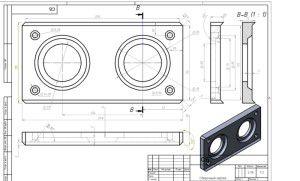

Конструкция станка для производства лего-кирпича

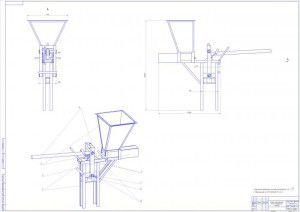

Сделать самодельный станок для производства лего кирпича можно своими руками, только после составления детальной схемы. В качестве основы рекомендуется взять чертежи заводских установок и разработать свою конструкцию.

Процесс производства лего-кирпича во многом схож с технологией формирования шлакоблоков. Подготовленная смесь заполняет форму, после чего в ней формируется давление путем сдвига нижней или верхней стенки. Готовое изделие извлекается и отправляется на просушку.

Функциональный станок для кирпича лего должен состоять из следующих компонентов:

- бункер. Он заполняется готовой смесью;

- дозатор. Это емкость прямоугольной формы, в которую через раструб поступает исходный материал;

- форма для изготовления. С помощью подвижной каретки дозатор перемещается к форме и через нижнюю полость происходит заполнение первой;

- оборудование для создания давления. В установках с небольшой производительностью можно использовать ручной пресс. Если же стоит задача по массовому выпуску лего-кирпича – необходима установка гидравлического. Он состоит из гидроцилиндра, шток которого оказывает давление на нижнюю подвижную крышку формы. При этом верхняя часть формы должна быть закрыта аналогичной крышкой с надежной фиксацией.

Для увеличения объема производства в конструкции станка можно сделать и установить форму с двумя или четырьмя емкостями. Но в этом случае применение ручного пресса нецелесообразно, так как создать необходимый показатель давления будет затруднительно. Поэтому следует установить гидравлический блок.

Наличие пропарочной камеры значительно уменьшит срок высыхания заготовок. Ее вместительность не должна быть менее производительности кирпичей-лего за одну смену.

Самостоятельное изготовление оборудования

Самым ответственным этапом производства оборудования является выбор матрицы для формы. Лучше всего ее заказать отдельно. Обычно ее габаритные размеры составляют 35*20*40 см, это наиболее популярный тип кирпича для возведения наружных стен. Для межкомнатных перегородок лего-кирпич практически не используется.

Следующим этапом будет выбор метода прессования исходного материала. Ручной пресс имеет ряд положительных качеств: отсутствие зависимости от электропитания, уменьшение себестоимости продукции. Но наряду с этим он негативным образом влияет на производительность.

Поэтому многие останавливают выбор на гидравлической системе. Самодельный гидравлический пресс для кирпича будет состоять из гидроцилиндра, емкости для рабочей жидкости и помпы для нагнетания давления.

Составные и комплектующие

Корпус установки делается из стальных уголков и швеллеров. Для этого лучше всего использовать толстостенные заготовки, так как на остов конструкции будет оказываться давление, в особенности в части, где расположена форма.

Минимальный набор материалов для производства станка:

- стальные уголки и швеллера. Из них делается основание. Если высота конструкции составляет более 1,2 м – рекомендуется предусмотреть на ней дополнительные ребра жесткости;

- листовая сталь. Она необходима для производства бункера и дозатора;

- ролики. Нужны для смещения наполненного дозатора от бункера к форме;

- дополнительное оборудование: насос, емкость и цилиндр.

После составления чертежа можно приступать к сборке конструкции. Рекомендуется еще раз сверить все размеры и наличие материала.

Для модели с ручным прессом следует продумать систему рычагов для создания давления внутри формы.

Сборка станка

По окончании проверки чертежей и комплектации приступают к изготовлению самодельного станка. Для этого потребуется электросварка, устройство для резки металла, измерительные инструменты. Согласно чертежу, подготавливаются комплектующие и затем можно сделать их сборку.

Порядок производства станка для кирпича-лего.

- Сборка рамы.

- Сварка формы для кирпича, бункера и дозатора. Важно, чтобы их размеры соответствовали монтажным габаритам на раме.

- Сборка конструкции.

- Установка аппаратуры для создания давления. Сначала монтируют гидроцилиндр, соединяют его шток с нижней площадкой формы. Затем выполняют подключение цилиндра к приводным механизмам.

- По окончании сборки конструкцию рекомендуется зашпаклевать и покрасить.

Важным моментом является соблюдение пропорции материалов при подготовке сырья для лего-кирпича. Для этого применяется песок, глина, цемент, доломит, известняк и аналогичные им материалы.

В видеоматериале показан пример самостоятельного производства самодельного станка с ручным приводом:

Лего — это разновидность всем привычного кладочного кирпича. Можно ли сделать станок для лего кирпича своими руками, чертежи где можно поискать? Эти вопросы интересуют некоторых жителей страны.

Лего кирпичи отличаются высокой прочностью и стойкостью к воздействию высоких температур.

В лего собраны практически все лучшие качества изделий для кладки. Этот строительный материал обладает хорошей шумоизоляцией и экологичностью. Кирпич лего очень прочен и огнеупорен. Его изготовление может стать семейным бизнесом. Нужно лишь приобрести пресс для изготовления кирпича. Без него ничего не получится.

Технология производства

Главное отличие в технологическом цикле — полное отсутствие операции обжига. Это упрощает изготовление изделий и делает их более дешевыми. Изготовление изделий основано на гиперпрессовании.

Пресс для кирпича лего выдерживает огромное давление. Оно превышает 29 тонн. Цемент в этих условиях спекается с водой, между компонентами происходит процесс холодной сварки. Для изготовления прессованного кирпича используются:

Известняк лучше использовать мелко перемолотый. Чем мельче его частицы, тем качественнее будет кирпич. Для придания ему определенного цвета в смесь добавляют различные красители. Широко известные смеси состоят из:

- глины, цемента и воды в пропорциях 9:3:1;

- песка, глины и цемента 2:1:0,5 + немного воды;

- портландцемент и мелуза 1:3.

Чтобы сделать кирпич, нужно произвести ряд операций:

- готовится рабочая смесь;

- подается смесь на матрицу для формовки;

- прессуется состав;

- изделие отстаивается.

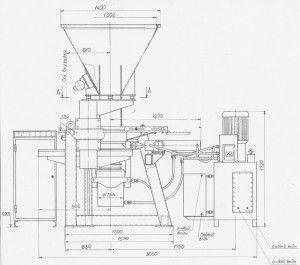

Нормальная линия по производству изделий состоит из смесителя, ленточного конвейера, бункера и пресса. Для ускорения производства нужна еще пропарочная камера. Готовые изделия пропариваются в ней на протяжении 24-48 часов. От этого они становятся более прочными.

Станок для домашнего пользования

Изображение № 2. Чертеж станка для производства лего кирпичей.

Для домашнего производства достаточно иметь смеситель с прессом. Пресс бывает автоматический или ручной (изображение № 1). Станок с ручным управлением отличается простотой конструкции, он надежен и стоит недорого. Но и продукция отличается от заводских экземпляров. Самодельный пресс выдает кирпич меньшей прочности. Он способен дать трещины в морозную погоду. Это происходит по причине впитывания излишней влаги. Автоматическая линия способна выдавать за смену 1,5-2 тысячи готовых изделий.

Чтобы сделать станок самостоятельно, нужно внимательно изучить чертежи станка для производства лего (изображение № 2) и его схемы. После изучения следует приготовить материалы:

- листовую сталь разной толщины;

- швеллер;

- трубы для ручки и поршня;

- уголки металлические;

- гайки, шайбы, болты;

- аппарат для сварочных работ;

- болгарка с дисками.

Из швеллеров делаются 2 стойки цилиндра. Ширина его должна быть равна длине кирпича. Сверху нужно приварить прямоугольники и сформировать сечение. Бункер сваривается из листового металла. Его выход должен полностью соответствовать длине и ширине формы. Из листового металла делается прямоугольный поршень. Через него должны пройти 2 трубы. Для закрытия и открытия крышки крепится болтами и гайками рукоятка из куска трубы. Основание станка сваривается полностью из уголка. Такой станок предназначен для изготовления кирпича полнотелого и с отверстиями. Матрицы для лего кирпича можно купить готовые или сделать их самостоятельно.

Для размещения оборудования в домашних условиях необходимо приготовить специальное место в сарае или в гараже. В помещении нужен свет и вода. Температура в нем должна быть на уровне 10-35°.

Заключение по теме

Оборудование для выпуска кирпичей интересует многих. Отзывы людей, которые купили или сами сделали станки, более чем положительные. Некоторые из них сделали производство кирпича своим бизнесом. Они делают и продают кирпич для кладки стен другим людям.

Самодельный станок позволяет производить готовую продукцию прямо на строительной площадке.

Можно поставить на пресс для производства кирпича гидравлический привод. Это обойдется гораздо дороже, но гидравлические прессы выдают продукцию очень прочную. Стоит она тоже значительно дороже.

Кирпич становится годным для кладки через 21 день после его изготовления. За эти дни он набирает максимально возможную прочность. Сушить его лучше в проветриваемом месте, но обязательно под крышей.

Похожий на деталь детского конструктора «Lego», этот строительный материал, получил схожее название – Лего кирпич.

Такое сходство с конструктором придают выступающие над основной поверхностью, технологические отверстия.

Технология изготовления не требует глину, что исключает необходимость обжига.

Состав Лего кирпича, в пропорциях

В состав смеси включают такие доступные ингредиенты, как, побочные продукты камнедробления – отсевы доломита, мрамора, щебенки, ракушечника, песок, цемент, вода.

Лего кирпич

На качество получаемого кирпича напрямую влияет размер частиц исходного сырья. Чем мельче, тем лучше качество.

Пропорции в составе смеси следующие:

- мелкофракционный компонент от 85 до 92%;

- цемент от 8 до 15%,

- пигмент для окраски;

- вода.

При подготовке смеси необходимо учитывать, что использование песка, а также отсева доломита и щебенки, хоть и допустимо, но нежелательно.

Так как это приведёт к тому, что конечное изделие будет иметь недостаточные характеристики по стабильности. Его нельзя будет использовать для несущих конструкций.

Расход сырья такой - для изготовления 500 кирпичей или одного куба, потребуется 220 кг связывающего вещества (цемент) и 1600 кг мелких фракций.

Состав первоначальной смеси варьируется, исходя из заданных параметров, таких как сфера применения, условия эксплуатации, а также, характеристики применяемых вибрационных прессов.

Изготавливается Лего кирпич прессовкой, под высоким давлением. Фактически, из смеси получается искусственный камень.

Он отлично подходит для облицовки зданий, выкладывания внутренних перегородок и несущих стен.

Технологический процесс

Сам технологический процесс можно описать так. После загрузки ингредиентов, в смесителе производится активное перемешивание, затем по транспортеру смесь направляется в бункер.

Через специальный дозатор стальная матрица заполняется, в матрице, под воздействием вибрации и давления, рабочая смесь равномерно распределяется. Высокое давление совместно с вибрацией придаются окончательную форму кирпичу Лего.

Если камера не включена в технологический процесс, то кирпич вылеживается на стеллажах 20-25 суток, весь срок температура в этом месте поддерживается на уровне не ниже +15 градусов.

Обладает следующими основными характеристиками:

- прочностью 300 кг на кв. см,

- плотностью 1550 кг на куб. м,

- морозостойкостью до 150 циклов,

- не превышающим 6% уровень поглощения влаги.

Преимущества Лего кирпича

Кирпич Лего имеет и ряд преимуществ перед другими разновидностями кирпичей.

Имеющиеся установочные пазы существенно ускоряют и укрепляют кладку, её прочность в 1,7 раз выше, чем кладка стандартного кирпича.

Технологические отверстия используются, например, для электропроводки или других коммуникаций.

Исключение из процесса изготовления обжига, существенно снижает себестоимость. Выигрывая в цене, он ещё и представляет широкий ассортимент по палитре цветовых оттенков и фактуре.

Это практически идеальный вариант для строительства туалетов, душевых кабинок, беседок и всевозможных ограждений.

Лего кирпич, кладка

Выигрышной выглядит и возможность его использования непрофессионалами. Фактически уровень используется только при выкладке первого слоя.

Дальше, имеющиеся пазы становления и шипы, существенно увеличат скорость процесса. При этом, не требуется приготовление специального раствора, при кладке применяется специальный клей, который можно нанести обычной кистью.

Клей дополнительно снижает расходы, ведь для сборки 1 куба потребуется всего 25 кг плиточного клея (для наружных работ). Получаемая стена не просто эстетична, но и не нуждается в дополнительном оштукатуривании.

Для повышения сейсмостойкости конструкции применяют кладку кирпичей с перевязкой из тонкой проволоки по каждому слою, а также вставкой арматуры и заливку бетонной смеси в отверстия кирпичей.

Здания, построенные из Лего, отличаются: экономичностью, пониженной теплопроводностью, высокой износоустойчивостью и морозоустойчивостью, повышенным противодействием влаге, низкой нагрузкой на фундамент.

Мини производство кирпича Лего

Для организации самостоятельного изготовления кирпича Лего, подойдет любое помещение небольшой площади, с высотой потолка не менее 3,5 метров.

Потребуется хорошая вентиляция, подведение водопровода, канализации и подключение к электросетям 380 В. Для обеспечения качества недопустимы резкие колебания температуры. Она поддерживается в помещении на уровне выше 5 градусов.

Для организации производства потребуется приобретение бункера, дозатора, дробилки, вибросита, смесителя, гиперпресса, матрицы и камеры для пропарки.

Большую часть указанного оборудования содержит мини установка. В ней нет только пропарочной камеры, без которой в принципе можно и обойтись.

При подборе оборудования необходимо учитывать следующее. На качество кирпича Лего сильно влияет рабочее давление пресса, оно должно быть не менее 130 кг/кв.см. Пресс должен обеспечивать давление от 30 тонн.

При выборе матрицы толщина стенок и прочность играют особую роль. Есть толщина металла меньше 20 мм, то несколько дней работы, и абразивный процесс полностью уничтожит матрицу.

Очень важно, чтобы пресс был оборудован датчиками, контролирующими толщину кирпича и глубину засыпки сырья. Определить визуально разницу в высоте кирпичей проблематично.

Безусловно, организация самостоятельного производства Лего потребует от предпринимателя решения ряда сложных задач, получение качественного изделия невозможно без отработанной технологии и высокого качества исходного сырья.

Тем не менее создать приносящий прибыль мини-цех, реально. Покупка необходимого оборудования потребует инвестиций, которые будут очень скоро окуплены.

Технологии производства кирпича совершенствуются и сегодня стало возможным производить уникальный по своей конструкционной сути лего-кирпич, который стал вдохновителем для производителей строительных материалов.

Новая конструкция кирпича имеет замковое соединение, такое же, как у известного конструктора. Теперь лего-кирпич может быть использован для возведения:

Технология кладки также оказалась простой, необходимо лишь укладывать кирпичи в пазы кирпичей из нижнего ряда. Еще одно преимущество лего-кирпича – наличие технологических отверстий для прокладки кабеля или труб внутри стенок. Поэтому многие умельцы воспользовались такой новинкой и своими руками возводят стены своих строений. А если вы захотите изготовить самодельный вариант, то все инструкции найдете в статье станок для лего кирпича своими руками.

Технология производства

Главное отличие в технологическом цикле — полное отсутствие операции обжига. Это упрощает изготовление изделий и делает их более дешевыми. Изготовление изделий основано на гиперпрессовании.

Пресс для кирпича лего выдерживает огромное давление. Оно превышает 29 тонн. Цемент в этих условиях спекается с водой, между компонентами происходит процесс холодной сварки. Для изготовления прессованного кирпича используются:

Изображение № 1. Станки бывают с ручным и автоматическим управлением.

- песок просеянный речной;

- глина очищенная;

- шлаки различные;

- доломит;

- травертин;

- качественный цемент;

- известняк.

Известняк лучше использовать мелко перемолотый. Чем мельче его частицы, тем качественнее будет кирпич. Для придания ему определенного цвета в смесь добавляют различные красители. Широко известные смеси состоят из:

- глины, цемента и воды в пропорциях 9:3:1;

- песка, глины и цемента 2:1:0,5 + немного воды;

- портландцемент и мелуза 1:3.

Чтобы сделать кирпич, нужно произвести ряд операций:

- готовится рабочая смесь;

- подается смесь на матрицу для формовки;

- прессуется состав;

- изделие отстаивается.

Нормальная линия по производству изделий состоит из смесителя, ленточного конвейера, бункера и пресса. Для ускорения производства нужна еще пропарочная камера. Готовые изделия пропариваются в ней на протяжении 24-48 часов. От этого они становятся более прочными.

Самодельный станок

Перед началом работ внимательно изучите чертёж станка и сделайте лекала деталей. Для того чтобы сделать своими руками пресс для кирпичей Лего, понадобится:

- листовая сталь;

- швеллер;

- труба для поршня и рукоятки;

- металлический уголок;

- болты и гайки;

- сварочный аппарат;

- болгарка.

- Стойки цилиндра делаем из двух отрезков швеллера около 1 м длиной. Ширина цилиндра по чертежу должна соответствовать длине будущего кирпича.

- В верхней части между стойками привариваем два прямоугольника из металла, формируя сечение.

- На полученную конструкцию накладываем швеллер длиной около 70 см ребрами вверх, привариваем с выходом с одной стороны. Под выступающую часть привариваем подпорки. Выпиливаем отверстие над цилиндром, равное его периметру.

- Бункер свариваем по заранее подготовленному чертежу из металлического листа, длина и ширина выхода должна соответствовать размерам формы. Бункер устанавливается на 4 ножки из полосок металла и приваривается над выступающей частью швеллера. Форма должна свободно скользить по ребрам швеллера, это нужно учесть при подготовке ножек для бункера.

- Поршень сваривается из металлического листа, в форме прямоугольника, через который проходят две трубы.

- Из трубы и металлических полос делаем рукоятку, которая открывает и закрывает крышку. Рукоятка крепится согласно чертежу на длинные болты с гайками.

- Из уголка делаем основание для станка.

На самодельном станке можно изготавливать своими руками два вида кирпича: Лего с отверстиями и обычный полнотелый. Матрицу проще приобрести уже готовую.

Как сделать станок

Если вы хотите сделать ручной пресс для кирпича своими руками, понадобятся следующие материалы:

Устройство самодельного станка.

Пресс имеет вращающееся основание, его ход осуществляется по типу револьвера. Для производства изделий понадобится смесь, она подается в приемные формы. Их устанавливают в основании пресса для производства кирпича.

Основание вращается, за это время осуществляется прессование смеси в ячейке, она поступает в свободные формы. Готовый блок достают с другой стороны станка. Используя установку, вы быстро сделаете кирпичи небольших размеров.

Для производства часто применяют шнековый пресс. Это оборудование отличается тем, что все процессы протекают автоматически. Корпус устройства делают из чугуна или стали. Машина оборудована специальным нагнетателем, в ней установлен и шнековый вал.

Выпуск изделий осуществляется путем загрузки глиняной массы в установку. Обратите внимание на влажность смеси, она должна быть в пределах 19-24%. В итоге вы получите изделие, которое будет иметь вид прессованного бруса.

Его нужно разрезать на несколько частей, так вы получите изделия одинакового размера. Брусок можно не делить на части, он будет иметь вид строительного блока, который вы станете использовать при возведении объектов.

Для выпуска гиперпрессованных блоков используют пресс для изготовления кирпича. Такое оборудование дает возможность сжимать сырье с максимальной силой, на выходе получится прочный кирпич. Вы можете использовать технологию для производства цельных и пустотелых блоков. Если хотите уменьшить расходы на сырье, введите в глину солому или камыш. Станок идеально подходит для выпуска саманного кирпича.

Характеристики самодельного станка.

Профессиональные машины стоят дорого. Самодельная установка может быть сделана из листового железа, только нужно заранее выполнить чертеж.

Такой станок должен быть в каждом доме.

Купите листы, толщина которых составляет минимум 3 мм. Вырежьте из них детали.

Поскольку максимальная нагрузка при работе станка приходится на пресс для производства кирпича, для его изготовления купите листы толщиной 10 мм.

Вам нужно сделать 2 слоя конструкции, в итоге толщина пресса составит 20 мм.

Вырежьте все элементы, сварите их между собой, принимая во внимание чертеж. Соберите движущиеся части установки. Приступая к выполнению сварочных работ, учитывайте толщину металлических листов. Вам необходимо подобрать подходящий электрод. Занимаясь сваркой, помните о технике безопасности.

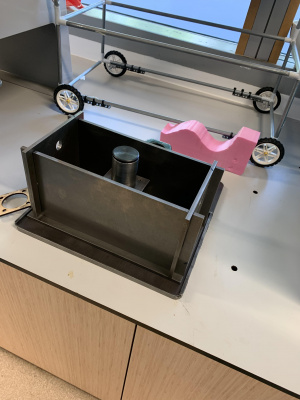

Шаг 5: Изготовление стальных деталей

После отправки проектных спецификаций внешнему производителю они смогли воспроизвести необходимые детали из стали (как показано на изображениях выше). Здесь следует учитывать несколько факторов:

Читайте также: