Размер элемента проставленный конструктором на чертеже это

Обновлено: 26.07.2024

При изготовлении любого изделия рабочий всегда пользуется чертежом, на котором обозначены все линейные и угловые размеры этого изделия. Линейный размер — это числовое значение линейной величины (диаметра, длины) в выбранных единицах измерения. По принятой метрической системе линейные размеры на чертежах проставляются в миллиметрах (мм).

Линейные размеры делятся на номинальные, действительные и предельные. Размер, полученный конструктором при проектировании машины в результате расчетов (на прочность, жесткость, износостойкость) или с учетом различных конструктивных, технологических и эксплуатационных соображений, называется номинальным.

Номинальные размеры могут быть как целыми, так и дробными числами. Однако конструктор не должен любой размер, полученный им при расчете, принимать за номинальный и проставлять на чертеже. В противном случае для получения, например, отверстий потребовалось бы изготовлять сверла и развертки для каждого проставленного размера, что экономически нецелесообразно. Поэтому, чтобы уменьшить разнообразие назначаемых конструктором номинальных линейных размеров, а следовательно, уменьшить номенклатуру режущего и измерительного инструмента, типоразмеров изделий и запасных частей к ним и т. п., установлено обязательное применение так называемых нормальных линейных размеров. Это значит, что на чертеже в качестве номинального линейного размера указывается расчетный размер, округленный до ближайшего значения из установленного ряда нормальных линейных размеров.

Можно ли изготовить деталь с абсолютно точным размером, указанным на чертеже, т. е. абсолютно точно выполнить номинальный размер? Конечно, нет, погрешности неизбежны — они связаны со многими причинами.

Размер, полученный в результате обработки детали, обязательно будет отличаться от номинального, но ведь значение этого размера становится известно лишь в результате измерения, а оно, в свою очередь, также может осуществляться с различной погрешностью. Поэтому в дальнейшем, имея в виду изготовленную деталь, мы будем говорить о действительном размере — размере, установленном измерением с допустимой погрешностью. Пока лишь отметим, что допустимые погрешности измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера, подробно об этом будет сказано ниже (см. гл. 4).

Чтобы действительный размер обеспечивал функциональную годность детали, нет необходимости стремиться к возможной наивысшей точности, что безусловно вызовет удорожание производства. Конструктор поступает по-иному: исходя из целого ряда факторов, выясняет, какова возможная величина погрешностей размера, при которой изделие будет полностью соответствовать своему назначению. Так, после расчета номинального размера устанавливаются два предельных размера — наибольший и наименьший. Это предельно допустимые размеры, между которыми должен находиться или которым может быть равен действительный размер годной детали.

Dmax – наибольший размер отверстия. предельные размеры Dmin – наименьший размер отверстия. отверстия

dmax – наибольший размер вала. предельные размеры

dmin – наименьший размер вала. вала

Однако задавать на чертеже два размера неудобно, поэтому в дополнение к номинальному размеру на чертеже проставляют его предельные отклоненияОтклонением называют алгебраическую разность между размером и его номинальным размером.

Предельное отклонение – алгебраическая разность предельным и номинальным размером.

Верхнее предельное отклонение — это алгебраическая разность между наибольшим предельным и номинальным размерами:

верхнее отклонение ES – отверстия

Нижнее предельное отклонение — это алгебраическая разность между наименьшим предельным и номинальным размерами.

нижнее отклонение EI - отверстия

Определение отклонений как алгебраической разности числовых величин означает, что они всегда имеют знак: плюс ( + ) или минус (—).

Предельные отклонения задаются в таблицах по допускам и посадкам.

После того как деталь изготовлена и при помощи измерения установлен ее действительный размер, можно говорить о действительном отклонении — алгебраической разности между действительным и номинальным размерами.

Номинальный размер можно определить как размер, относительно которого определяются предельные размеры и который служит началом отсчета всех отклонений, как предельных (верхнего и нижнего), так и действительных. Разность между наибольшим и наименьшим предельными размерами, или алгебраическая разность между верхним и нижним предельными отклонениями, характеризует точность, с которой должен быть выполнен размер при изготовлении детали, и называется допуском. Допуск в отличие от отклонений знака не имеет.

Основные сведения о нанесении размеров на чертежах приведены в учебном пособии [21]. В настоящем издании эти сведения дополнены применительно к дисциплине «Машиностроительное черчение».

Рассмотрим особенности простановки размеров на машиностроительных чертежах в соответствии со стандартом.

Размеры детали на чертеже наносятся конструктором не только исходя из соображения о ее взаимодействии с другими деталями, но с учетом процесса изготовления. На чертеже детали должны быть проставлены все размеры. Правила нанесения размеров устанавливает стандарт [8].

Размеры разделяют на линейные и угловые. Линейные размеры определяют длину, ширину, высоту, толщину, диаметр и радиус элементов детали в миллиметрах. При этом единица измерения «мм» не указывается.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения.

Цифровые размеры, проставленные на чертеже, определяют натуральную величину детали.

Количество размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

Повторять размеры одного и того же элемента детали как на изображениях, так и в технических условиях не допускается.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры детали необходимо согласовать с соответствующими размерами смежных и сопрягаемых деталей, которые находятся во взаимодействии с данными.

Для размеров, приводимых в технических условиях и пояснительных надписях на поле чертежа, обязательно указываются единицы измерения.

При выполнении рабочих чертежей необходимо прежде всего повторить правила нанесения размеров, установленные стандартом. Кроме этих правил имеются некоторые особенности, которые установлены в стандарте [16].

Простановку размеров выполняют от определенных поверхностей или линий детали, которые называются базами. В процессе обработки и контроля детали обмер ее производят от баз.

База − поверхность или выполняющее ту же функцию сочетание поверхностей, а также ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Базирование − придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Стандарты различают конструкторские и технологические базы.

Конструкторская база − база, используемая для определения положения детали или сборочной единицы в изделии.

Технологическая база − база, используемая для определения положения изделия при изготовлении или ремонте на станке или стенде.

Измерительная база − база, используемая для определения относительного положения изделия и средств измерения.

Часто простановка размеров от конструкторских баз не совпадает с простановкой от технологических баз. В качестве базовых поверхностей используют: плоскость, от которой начинается обработка (опорная, а также направляющая или торцевая поверхности), прямые линии − оси симметрии, оси отверстий (скрытые базы) или какие-либо взаимно перпендикулярные прямые, например, кромки деталей (рис. 3.9). В машиностроении в зависимости от выбора измерительных баз применяют три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный.

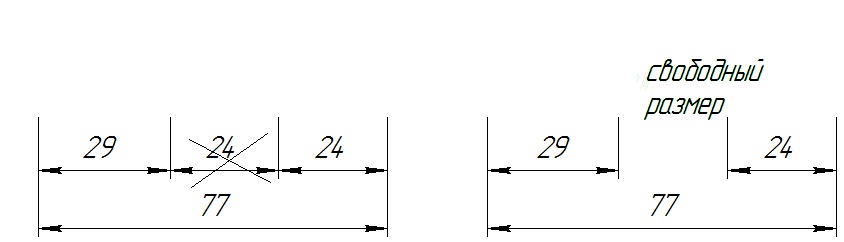

1. Цепной способ. Размеры отдельных элементов детали наносят последовательно, как звенья одной цепи. Этот способ находит наименьшее применение (рис. 3.10).

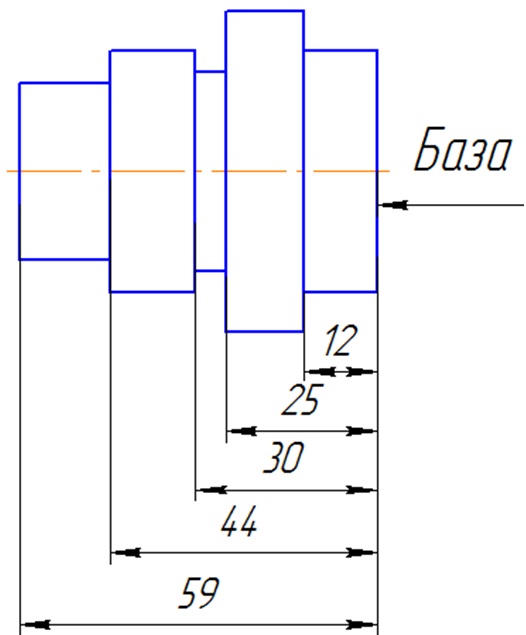

2. Координатный способ. Размеры служат координатам и характеризуют положение элементов детали относительно одной и той же поверхности детали, принятой за общую базу (рис. 3.11).

Рис. 3.10. Цепной способ а) б)

нанесения размеров (плохо, Рис. 3.11. Координатный способ нанесения

снижается точность) размеров (плохо технологу и конструктору)

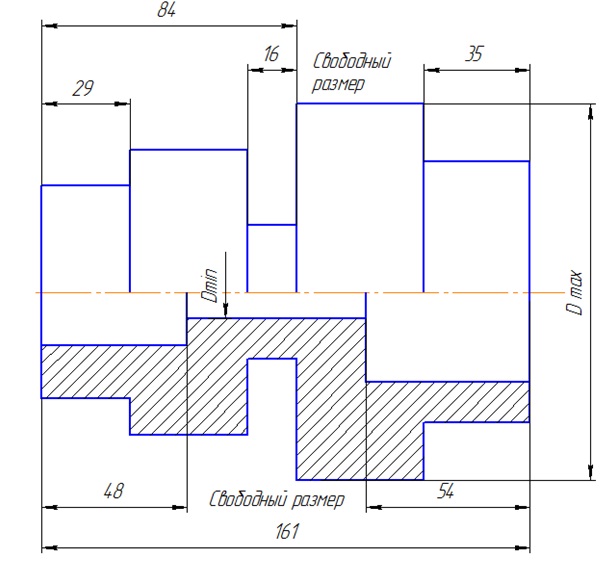

3. Комбинированный способ представляет собой сочетание координатного способа с цепным, т. е. при нанесении размеров на чертеже детали применяют одновременно оба способа: цепной и координатный (рис. 3.12).

Комбинированный способ нанесения размеров предпочтителен. Он обеспечивает требуемую точность, удобство изготовления и контроля деталей без каких-либо дополнительных подсчетов размеров.

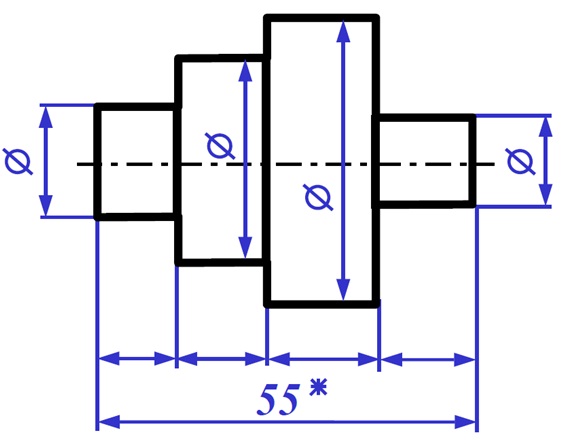

Не допускается наносить размеры в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный. Справочные размеры отмечают знаком « * » (рис. 3.13).

Рис. 3.12 Комбинированный а) б)

способ нанесения размеров Рис. 3.13 Нанесение справочных размеров

Справочными называются размеры, не подлежащие выполнению по данному чертежу и наносимые только для удобства чтения чертежа, а в технических требованиях записывают − «* Размеры для справок».

Дополнительные сведения нанесения размеров на машиностроительных чертежах в соответствии со стандартом ГОСТ 2.307-68* [8].

1. Если элемент изделия изображен с отступлением от масштаба изображения, то размерное число следует подчеркнуть (рис. 3.14).

2. При нанесении размеров деталей, подобных изображенной на рис. 3.15, размерные линии следует проводить в радиусном направлении, а выносные − по дугам окружностей.

3. Допускается не наносить на чертеже размеры радиуса дуги окружности сопрягающихся параллельных прямых (рис. 3.16).

4. Для деталей, имеющих изогнутый контур, допускается проводить размерные линии непосредственно к линиям видимого контура (рис. 3.17).

Рис. 3.14. Нанесение Рис. 3.15. Нанесение Рис. 3.16. Нанесение

размера элемента детали, размера на изогнутую размеров без указания

изображенного деталь размеров дуг

с отступлением от масштаба

5. При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами изделия (например, отверстиями), рекомендуется вместо размерных цепей наносить размер между соседними элементами и размер между крайними элементами в виде произведения количества промежутков между элементами на размер промежутка (рис. 3.18 а).

Рис. 3.17. Допускаемые варианты нанесения размеров от линий видимого контура

При большом количестве размеров, нанесенных от общей базы, допускается наносить линейные размеры, как показано на рис. 3.18 б, и угловые размеры, как показано на рис. 3.19, при этом проводят общую размерную линию от отметки « 0 » и размерные числа наносят в направлении выносных линий у их концов.

6. Размеры диаметров цилиндрического изделия сложной конфигурации допускается наносить, как показано на рис. 3.20.

7. При большом количестве однотипных элементов изделия, неравномерно расположенных на поверхности, допускается указывать их размеры в сводной таблице, при этом применяется координатный способ нанесения размеров отверстий с обозначением их арабскими цифрами или обозначением однотипных элементов прописными буквами (рис. 3.21).

Рис. 3.18. Примеры нанесения размеров

Рис. 3.19. Вариант нанесения Рис. 3.20. Нанесение размеров диаметров

угловых размеров от общей базы цилиндрического изделия

8. Если одинаковые элементы изделия (например, отверстия) расположены на разных поверхностях и показаны на разных изображениях, то количество этих элементов записывают отдельно для каждой поверхности (рис. 3.22).

Рис. 3.22. Нанесение размеров одинаковых элементов изделия,

расположенных на разных поверхностях

Допускается повторять размеры одинаковых элементов изделия или их групп (в том числе отверстий), лежащих на одной поверхности, только в том случае, когда они значительно удалены друг от друга и не увязаны между собой размерами (рис. 3.23).

9. Допускается указывать размеры не изображенной на чертеже фаски под углом 45°, размер которой в масштабе чертежа 1 мм и менее, на полке линии-выноски, проведенной от грани (рис. 3.24).

10. Размеры двух симметрично расположенных элементов изделия (кроме отверстий) наносят один раз без указания их количества, группируя, как правило, в одном месте все размеры (рис. 3.25 а), количество одинаковых отверстий всегда указывают полностью, а их размеры − только один раз (рис. 3.25 б).

Рис. 3.23. Возможное нанесение размеров одинаковых элементов

изделия, расположенных на одной поверхности

Рис. 3.24. Нанесение размеров фасок, не изображенных на чертеже

11. Размеры детали или отверстия прямоугольного сечения могут быть указаны на полке линии-выноски размерами сторон через знак умножения. При этом на первом месте должен быть указан размер той стороны прямоугольника, от которой проводится линия-выноска (рис. 3.26).

Размеры на чертеже наносятся конструктором не только исходя из соображения о ее взаимодействии с другими деталями, но с учетом процесса ее изготовления. Правила нанесения размеров устанавливает ГОСТ 2.307—68 (СТ СЭВ 1976—79, СТ СЭВ 2180—80).

Размеры разделяются на линейные и угловые. Линейные определяют длину, ширину, высоту, толщину, диаметр и радиус элементов детали. Угловые определяют углы между линиями и плоскостями элементов детали.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения, например: 6°45'30", 0°45'30".

Линейные размеры на чертежах указывают в миллиметрах без обозначения единицы измерения.

Числовые значения размеров, представленные на чертеже, определяют натуральную величину изготовленной детали.

Количество размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

Повторять размеры одного и того же элемента детали как на изображениях, так и в технических требованиях не допускается.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры детали необходимо согласовать с соответствующими размерами смежных сопрягаемых деталей, находящихся во взаимодействии с этой деталью.

Для размеров, приводимых в технических требованиях и пояснительных надписях на поле чертежа, обязательно указываются единицы измерения. В некоторых случаях, когда размеры на чертеже необходимо указать не в миллиметрах, а в других единицах измерения (например, в сантиметрах, метрах), соответствующие размерные числа записывают с обозначением единицы измерения (см, м) или указывают их в технических требованиях.

Перед выполнением машиностроительных чертежей необходимо повторить правила нанесения размеров . Кроме этих правил имеются некоторые особенности при нанесении размеров на машиностроительных чертежах. Так, например, размеры на рабочих чертежах, необходимые для изготовления детали, проставляют с учетом возможного технологического процесса изготовления детали и удобства их контроля.

Простановка размеров производится от определенных поверхностей или линий детали, которые называются базами. От баз в процессе обработки и контроля производится обмер детали.

В машиностроении различают конструкторские и технологические базы (рис. 332).

Конструкторскими базами являются поверхности, линии или точки, по отношению к которым ориентируются другие детали изделия.

Технологические базы — базы, от которых в процессе обработки удобнее и легче производить измерения размеров.

Часто простановка размеров от конструкторских баз не совпадает с простановкой от технологических. В качестве базовых поверхностей могут использоваться (рис. 332, б):плоскость, от которой начинается обработка (опорная, а также направляющая или торцевая поверхности), прямые линии — оси симметрии, оси отверстий (скрытые базы) или какие-либо взаимно перпендикулярные прямые (например, кромки деталей).

В машиностроении в зависимости от выбора измерительных баз применяются три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный (рис. 333).

1. Цепной способ (рис. 333, а). Размеры отдельных элементов детали наносятся последовательно, как звенья одной цепи. Этот способ применяется в редких случаях.

2. Координатный способ (рис. 333, б). Размеры являются координатами, характеризующими положение элементов детали относительно одной и той же поверхности детали.

3. Комбинированный способ (рис. 333, в) представляет собой сочетание координатного способа с цепным, т. е. при нанесении размеров на чертеже детали используются два способа: цепной и координатный.

В зависимости от необходимой точности изготовления отдельных элементов детали применяют один из указанных способов нанесения размеров.

Комбинированный способ нанесения размеров предпочтителен, как обеспечивающий достаточную точность и удобство изготовления, измерения и контроля деталей без каких-либо дополнительных подсчетов размеров.

На машиностроительных чертежах размеры не допускается наносить в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный (рис. 333, а;размер 60*).

Справочными называются размеры, не подлежащие выполнению по данному чертежу и наносимые только для удобства пользования чертежом. Справочные размеры обозначают на чертеже знаком «*», а в технических требованиях записывают — «* для справок»

При большом количестве размеров, нанесенных от общей базы, допускается наносить линейные и угловые размеры, как показано на рис. 334, а, б.

При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами (например, отверстиями), рекомендуется вместо размерной цепи наносить размер между соседними элементами и размер между крайними элементами в виде произведения количества промежутков между элементами на размер промежутка (рис. 334, в).

При расположении элементов предмета (отверстий, пазов, зубьев и т. п.) на одной оси или на одной окружности размеры, определяющие взаимное расположение, наносят от общей базы (рис. 334, в).

В случаях, когда деталь имеет две симметрично расположенные одинаковые фаски на одинаковых диаметрах, размер фаски наносят один раз, без указания их количества (рис. 335, а).

Если деталь имеет несколько одинаковых фасок на цилиндрической или конической поверхности разного диаметра, то наносят размер фаски только один раз, с указанием их количества (рис. 335, б).

Размеры фасок под углом 45° наносят, как показано на рис. 335, а.

Размеры фасок под другими углами указывают линейным и угловым размерами (рис. 335, в) или двумя линейными (рис. 335, г).

Допускается указывать размеры неизображенной на чертеже фаски под углом 45°, размер которой в масштабе чертежа 1 мм и менее, на полке линии-выноски, проведенной от грани (рис. 336, , в; размер 0,6x45°).

При изображении детали на одном виде размер ее толщины наносят, как показано на рис. 335, г.

На рис. 336, а показан пример нанесения размера радиуса и диаметра.

При указании диаметра окружности независимо от того, изображено отверстие полностью или частично, размерные линии допускается проводить с обрывом, при этом обрыв размерной линии делают чуть дальше оси отверстия (рис. 336, б и в).

Размеры нескольких одинаковых элементов изделия, как правило, наносят на разрезе один раз с указанием количества этих элементов (рис. 336, б). Если разрез отсутствует, то это количество указывают на виде.

В случае, показанном на рис. 336, г, выносные линии проводят под углом к осевой линии.

Размеры диаметров цилиндрического изделия сложной конфигурации допускается наносить, как показано на рис. 336, г (размер 027).

Размеры, относящиеся к одному и тому же элементу, например к отверстию (рис. 337, а) или пазу (рис. 337,б), рекомендуется группировать в одном месте, наносить их там, где форма элемента показана наиболее полно.

Размеры сквозных и глухих отверстий следует наносить на их изображении в продольном разрезе.

ГОСТ 2.318——81 (СТ СЭВ 1977—79) устанавливает правила упрощенного нанесения размеров отверстий на чертежах в следующих случаях:

1) диаметр отверстия на изображении — 2 мм и менее;

2) отсутствует изображение отверстий в разрезе или сечении вдоль оси;

3) нанесение размеров отверстий по общим правилам усложняет чтение чертежа.

Размеры отверстий следует указывать на полке линии-выноски, проведенной от оси отверстия. Примеры упрощенного нанесения размеров отверстий приведены на рис. 338.

При эскизировании и составлении рабочих чертежей деталей встречаются элементы деталей, выполняемые по определенным, устанавливаемым стандартам, размерам. Так, в местах перехода цилиндрических или конических поверхностей деталей от одного диаметра к другому выполняются для увеличения ее прочности скругления — галтели (см. рис. 335, ). Размеры радиусов закругления и фасок выбирают по ГОСТ 10948— 64 (СТ СЭВ 2814—80). ГОСТ 6636—69 (СТ СЭВ 514-77) устанавливает четыре ряда чисел нормальных линейных размеров. Они предназначены для выбора линейных размеров диаметров, длин, высот и т. п. при конструировании деталей машиностроения. Поэтому при выполнении рабочих чертежей деталей и эскизов рекомендуется линейные размеры детали выбирать по таблицам ГОСТ 6636—69, нормальные углы по ГОСТ 8908—81 (СТ СЭВ 178—75, СТ СЭВ 513—77).

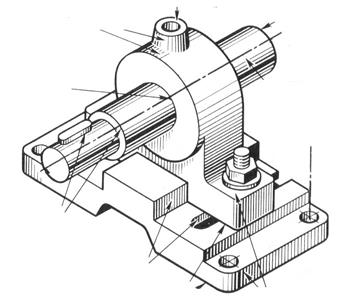

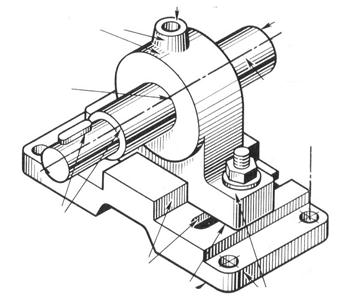

В учебной практике по эскизированию с натуры деталей большей частью приходится иметь дело с литыми чугунными (реже — стальными, бронзовыми, алюминиевыми) деталями. Литые детали имеют следующие признаки, отображающие способ их изготовления.

1. Плавный переход от одних элементов к другим.

2. Равномерность толщины стенок.

3. Наличие приливов, ребер, бобышек и т. п.

4. Поверхности — с литейными уклонами, предназначенными для облегчения выемки модели из формы. На чертежах обычно эти уклоны не отображают, а задают их в технических требованиях текстом со ссылкой на соответствующий ГОСТ.

Нанесение размеров на чертежах литых деталей может быть осуществлено в нескольких вариантах в зависимости от того, какие были выбраны у детали основные базы: технологические (литейные) и или конструкторские.

Основные сведения о нанесении размеров на чертежах приведены в учебном пособии [52]. В настоящем издании эти сведения дополнены применительно к дисциплине «Машиностроительное черчение».

Рассмотрим особенности простановки размеров на машиностроительных чертежах в соответствии со стандартом.

Размеры на чертеже наносятся конструктором не только исходя из соображения о ее взаимодействии с другими деталями, но с учетом процесса ее изготовления. На чертеже детали должны быть проставлены все размеры. Правила нанесения размеров устанавливает стандарт [17].

Размеры разделяют на линейные и угловые. Линейные размеры определяют длину, ширину, высоту, толщину, диаметр и радиус элементов детали в мм. При этом единица измерения «мм» не указывается.

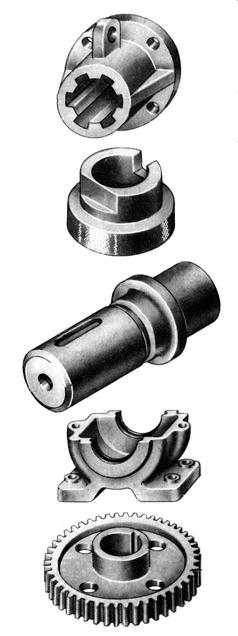

Рис. 4.12 Наименование наиболее часто встречающихся элементов детали.

Угловые размеры указывают в градусах, минутах и секундах с обозначением единицы измерения.

Цифровые размеры, проставленные на чертеже, определяют натуральную величину детали.

Количество размеров на чертеже должно быть минимальным, но вполне достаточным для изготовления и контроля изделия.

Повторять размеры одного и того же элемента детали как на изображениях, так и в технических условиях не допускается.

Для размерных чисел применять простые дроби не допускается, за исключением размеров в дюймах.

Размеры детали необходимо согласовать с соответствующими размерами смежных и сопрягаемых деталей, которые находятся во взаимодействии с данными.

Для размеров, приводимых в технических условиях и пояснительных

надписях на поле чертежа, обязательно указываются единицы измерения.

При выполнении рабочих чертежей необходимо прежде всего повторить правила нанесения размеров, установленные стандартом. Кроме этих правил имеются некоторые особенности, которые установлены в стандарте [42].

Простановку размеров выполняют от определенных поверхностей или линий детали, которые называются базами. В процессе обработки и контроля детали обмер ее производят от баз.

База − поверхность или выполняющее ту же функцию сочетание поверхностей, а также ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Базирование − придание заготовке или изделию требуемого положения относительно выбранной системы координат.

Стандарты различают конструкторские и технологические базы.

Конструкторская база − база, используемая для определения положения детали или сборочной единицы в изделии.

Технологическая база − база, используемая для определения положения изделия при изготовлении или ремонте на станке или стенде.

Измерительная база − база, используемая для определения относительного положения изделия и средств измерения.

Часто простановка размеров от конструкторских баз не совпадает с простановкой от технологических баз. В качестве базовых поверхностей используют: плоскость, от которой начинается обработка (опорная, а также направляющая или торцевая поверхности), прямые линии − оси симметрии, оси отверстий (скрытые базы) или какие-либо взаимно перпендикулярные прямые, например, кромки деталей (рис. 4.13).

В машиностроении в зависимости от выбора измерительных баз применяют три способа нанесения размеров элементов деталей: цепной, координатный и комбинированный.

1. Цепной способ. Размеры отдельных элементов детали наносят последовательно, как звенья одной цепи. Этот способ находит наименьшее применение (рис. 4.14).

2. Координатный способ. Размеры служат координатам и характеризуют положение элементов детали относительно одной и той же поверхности детали, принятой за общую базу (рис. 4.15).

Рис.4.14 Цепной способ а) б)

нанесения размеров (плохо, Рис. 4.15 Координатный способ нанесения

снижается точность) размеров (плохо технологу и конструктору)

3. Комбинированный способ представляет собой сочетание координатного способа с цепным, т. е. при нанесении размеров на чертеже детали применяют одновременно оба способа: цепной и координатный (рис. 4.16).

Комбинированный способ нанесения размеров предпочтителен. Он обеспечивает требуемую точность, удобство изготовления и контроля деталей без каких-либо дополнительных подсчетов размеров.

Не допускается наносить размеры в виде замкнутой цепи, за исключением случаев, когда один из размеров указан как справочный. Справочные размеры отмечают знаком « * » (рис.4.17).

* Размеры для справок

Рис. 4.16 Комбинированный а) б)

способ нанесения размеров Рис. 4.17 Нанесение справочных размеров

Справочными называются размеры, не подлежащие выполнению по данному чертежу и наносимые только для удобства чтения чертежа, а в технических требованиях записывают − «* Размеры для справок».

Дополнительные сведения нанесения размеров на машиностроительных чертежах в соответствии со стандартом ГОСТ 2.307-68* [17]:

1. Если элемент изделия изображен с отступлением от масштаба изображения, то размерное число следует подчеркнуть (рис.4.18).

2. При нанесении размеров деталей, подобных изображенной на рис. 4.19, размерные линии следует проводить в радиусном направлении, а выносные − по дугам окружностей.

3. Допускается не наносить на чертеже размеры радиуса дуги окружности сопрягающихся параллельных прямых (рис.4.20).

4. Для деталей, имеющих изогнутый контур допускается проводить размерные линии непосредственно к линиям видимого контура (рис. 4.21).

Рис. 4.18 Нанесение Рис. 4.19 Нанесение Рис. 4.20 Нанесение

размера элемента детали, размера на изогнутую размеров без указания

изображенного с деталь размеров дуг

отступлением от масштаба

5. При нанесении размеров, определяющих расстояние между равномерно расположенными одинаковыми элементами изделия (например, отверстиями), рекомендуется вместо размерных цепей наносить размер между соседними элементами и размер между крайними элементами в виде произведения количества промежутков между элементами на размер промежутка (рис. 4.22 а).

Рис.4.21 Допускаемые варианты нанесения размеров от линий видимого контура

При большом количестве размеров, нанесенных от общей базы, допускается наносить линейные размеры, как показано на рис.4.22 б и угловые размеры, как показано на рис.4.23, при этом проводят общую размерную линию от отметки « 0 » и размерные числа наносят в направлении выносных линий у их концов.

6. Размеры диаметров цилиндрического изделия сложной конфигурации допускается наносить, как показано на рис.4.24

7. При большом количестве однотипных элементов изделия, неравномерно расположенных на поверхности, допускается указывать их размеры

Рис. 4.22 Примеры нанесения размеров

в сводной таблице, при этом применятся координатный способ нанесения размеров отверстий с обозначением их арабскими цифрами или обозначением однотипных элементов прописными буквами (рис. 4.25).

Рис. 4.23 Вариант нанесения Рис. 4.24 Нанесение размеров диаметров

угловых размеров от общей базы цилиндрического изделия

8. Если одинаковые элементы изделия (например, отверстия) расположены на разных поверхностях и показаны на разных изображениях, то количество этих элементов записывают отдельно для каждой поверхности (рис. 4.26).

Рис. 4.26 Нанесение размеров одинаковых элементов изделия,

расположенных на разных поверхностях

Допускается повторять размеры одинаковых элементов изделия или их групп (в том числе отверстий), лежащих на одной поверхности, только в том случае, когда они значительно удалены друг от друга и не увязаны между собой размерами (рис 4.27).

Рис.4.27 Возможное нанесение размеров одинаковых элементов

изделия, расположенных на одной поверхности

9. Допускается указывать размеры не изображенной на чертеже фаски под углом 45°, размер которой в масштабе чертежа 1 мм и менее, на полке линии-выноски, проведенной от грани (рис. 4.28).

10. Размеры двух симметрично расположенных элементов изделия (кроме отверстий) наносят один раз без указания их количества, группируя, как правило, в одном месте все размеры (рис.4.29 а), а количество одинаковых отверстий всегда указывают полностью, а их размеры − только один раз (рис. 4.29 б).

Рис. 4.28 Нанесение размеров фасок, не изображенных на чертеже

11. Размеры детали или отверстия прямоугольного сечения могут быть указаны на полке линии-выноски размерами сторон через знак умножения. При этом на первом месте должен быть указан размер той стороны прямоугольника, от которой проводиться линия-выноска (рис. 4.30).

отверстия в разрезе или сечении вдоль оси; 3) нанесение размеров отверстий по общим правилам усложняет чтение чертежа (табл..4.1)

Иркутский авиационный техникум

Нанесение размеров на чертеже является основным фактором, определяющих качество изделия. Основные правила нанесения размеров на чертежах устанавливает ГОСТ 2.307 – 68. Изготовление детали и её контроль производится по размерам, указанным на чертеже. Ошибочный или пропущенный размер делает чертёж непригодным к использованию или может привести к браку при изготовлении детали.

При выполнении эскизов и рабочих чертежей деталей вопрос о нанесении размеров включает в себя решение трёх основных задач:

- Правильно назначить размеры, т.е. установить минимальное количество размеров на чертеже детали, необходимых для её изготовления. При этом необходимо правильно определить (выбрать) базы, от которых должны быть нанесены размеры на чертеже, с учётом технологии изготовления детали и обеспечения нормальной её работы в механизме.

- Разместить и нанести выносные и размерные линии таким образом, чтобы размеры были наиболее удобны для чтения.

- Выявить сопряжённые и свободные размеры и нанести размерные числа.

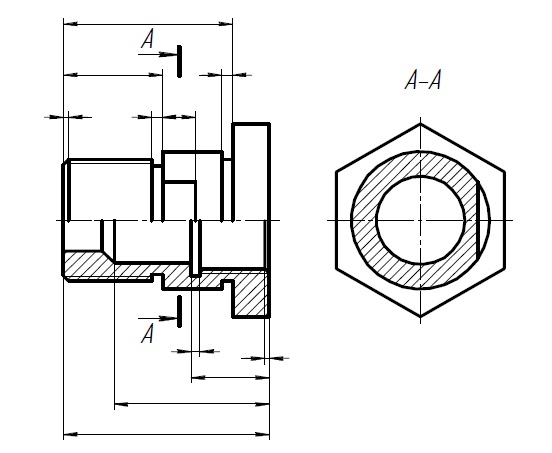

При нанесении размеров на чертеже детали со сложным внешним и внутренним контуром необходимо группировать отдельно, там, где это возможно, размеры, относящиеся к внутреннему контуру, - со стороны разреза, а размеры, относящиеся к внешнему контуру, - со стороны вида (Рисунок 1) .

Размеры на чертеже делятся на три группы:

- Габаритные (длина, высота, ширина);

- Элементы детали;

- Размеры, определяющие положение элементов детали (расстояния между центрами отверстий, от торцов и кромок до центров отверстий, от торцов и кромок до стенок прорезей, канавок, проточек и т.д.).

Простановка размеров любых деталей (вне зависимости от технологии их изготовления) осуществляется относительно баз. В машиностроении существует достаточно много видов баз: конструкторские, технологические, измерительные, установочные, ремонтные и т. п.

Нужно применять конструкторскую базу, которую в дальнейшем для сокращения называют просто «базой».

Базой называется геометрическое место точек (плоскость, ось, точка пересечения осей и т. п.), относительно которого координируются элементы детали.

Для деталей, полученных механической обработкой, как правило, базой является торцовая поверхность детали. Это связано с тем, что сначала обрабатывается один из торцов заготовки, а потом от него начинается отсчет размеров, определяющих положение элементов детали.

Положение отдельных элементов детали относительно базы задается размерами. Совокупность размеров образует размерную цепь, а отдельные размеры являются ее звеньями.

При конструировании детали применяют три способа простановки размеров на чертеже:

- Цепной (последовательная размерная цепь)

- Координатный (параллельная размерная цепь)

- Комбинированный (сочетание последовательной и параллельной цепей)

Последовательная размерная цепь – все размеры проставляются последовательно, по одной линии, цепочкой один за одним.Суть ее заключается в том, что, начиная от базы, размеры ставятся друг за другом последовательно (Рисунок 2).

Последовательная размерная цепь позволяет максимально точно задать размеры каждого звена, но у нее есть существенный недостаток. Так как ни один технологический процесс не может быть идеально точным, то воспроизведение любого размера происходит с определенной погрешностью. По мере продвижения по цепи происходит накопление погрешностей. Так, погрешность третьего звена равна сумме погрешностей первого и второго, а погрешность пятого сумме погрешностей всех четырех предыдущих. Поэтому в производстве такая размерная цепь применяется весьма редко, а в учебных чертежах ее использование рассматривается как ошибка.

Справочный размер – размер, не подлежащий выполнению по данному чертежу и указанный для большего удобства пользования чертежом. На чертеже отмечается знаком « ⃰ » и в технических требованиях записывают - ⃰ Размер для справок

Параллельная размерная цепь - размеры проставляются от единой базы.

Такую простановку размеров называют координатной, поскольку, таким образом, задаются координаты каждого элемента относительно базы.

Этим способом положение каждого звена определяется максимально точно, однако такая размерная цепь нетехнологична. Её нетехнологичность заключается в следующем: при обработке правой части детали на токарном станке вопросов не возникнет, т.к. патрон станка располагается слева. Для обработки левой части детали необходимо переустановить заготовку, при этом база, относительно которой должен проводиться отсчет размеров, окажется внутри патрона, и никакие привязки к ней произвести уже нельзя. Поэтому в производстве такая размерная цепь применяется тоже весьма редко.

Комбинированная размерная цепь – сочетание последовательной и параллельной размерных цепей.

Именно такая цепь и используется в чертежах. В этом случае, помимо основных баз используются вспомогательные, от которых удобно наносить и контролировать размеры.

Элементы детали координируются относительно главной или одной из вспомогательных баз, а вспомогательные базы координируются относительно главной.

На рисунке 4 к главной и каждой из двух вспомогательных баз привязано по одному размеру, а обе вспомогательные базы, в свою очередь, привязаны к главной. При этом должны соблюдаться два дополнительных правила.

Правило 1. Не должно быть замкнутых размерных цепей.

Цепь называется замкнутой, когда одно из ее звеньев равно сумме всех других. Какое-то звено в этой цепи лишнее, и от него просто избавляются. Размер, отсутствующий в размерной цепи, называется свободным.

Однако свободным можно сделать не любой размер. На этот счет тоже существует определенное правило:

В качестве свободного размера выбирается протяженность самого большого по габаритам элемента детали на наружной поверхности и самого маленького по габаритам элемента внутренней поверхности.

Пример простановки размеров в соответствии с этими правилами показан на рисунке 6.

Рассмотрим процесс изготовления детали на токарном станке. Диаметр заготовки совпадает с наибольшим наружным диаметром детали. Центральное отверстие минимального диаметра получается сверлением заготовки насквозь. Остальной металл внутри заготовки удаляется от разных баз с помощью резцов. Перемещения этих резцов и задаются размерами детали. Для воспроизведения внешней формы детали не требуется самый большой размер на внешней поверхности. При обработке внешней поверхности резцом удаляется металл до необходимых меньших диаметров. Поэтому длины этих диаметров задаются линейными размерами на чертеже.

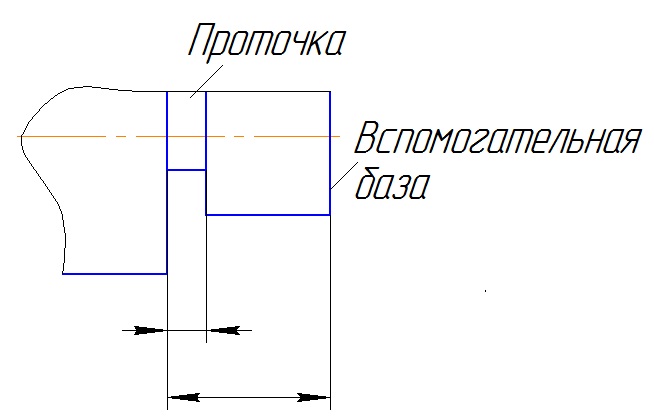

Правило 2. В чертежах проставляется размер проточки и расстояние от базы до ее дальнего края.

Пример нанесения размеров от баз.

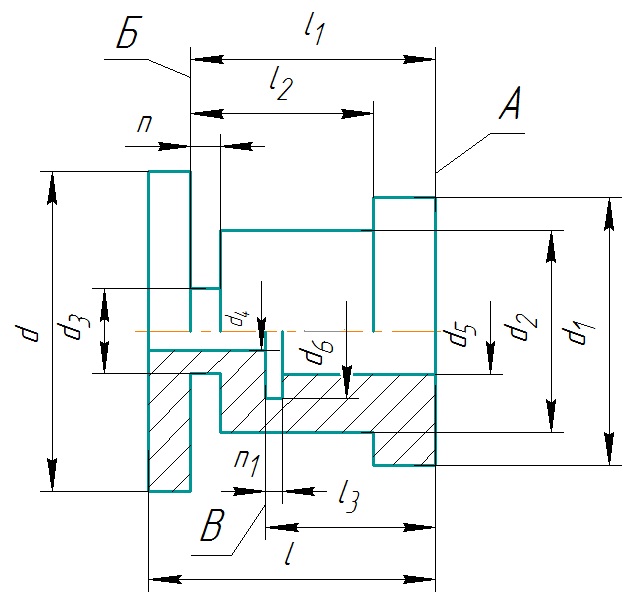

При соединении на чертеже вида с разрезом размеры, относящиеся к внутренней поверхности детали, располагают со стороны разреза, а к наружной – со стороны вида. База А является основной.

При изготовлении детали заготовку сначала протачивают снаружи до диаметра d1на длину l1 от базы А. Затем до диаметра d2 на длину l2от вспомогательной базы Б. Проточку диаметром d3 и шириной n выполняют резцом, у которого режущая часть имеет ту же ширину.

При обработке внутренней поверхности детали вначале просверливают сквозное отверстие диаметром d4. Затем от основной базы А детали растачивают до диаметра d5 на длину l3. Проточку диаметром d6выполняют резцом шириной n1 . Далее деталь подрезают слева по длине l.

Кроме основной базы А используются вспомогательные базы – базы Б и В.

При нанесении размеров на чертеже использованы и некоторые другие условности в простановке размеров. С учетом формы детали для выполнения ее чертежа будет вполне достаточно формата А4. Если при вертикальном расположении формата А4 чертить деталь с горизонтальным расположением оси, то она получится очень маленькой, и негде будет разместить размеры. Поэтому для формата А4 допускается вертикальное расположение деталей вращения.

Читайте также: