Углеродный конструктор на основе палладия

Обновлено: 18.05.2024

Палладий снова бьет все рекорды по темпам роста цен на драгоценный металл. Сегодня его стоимость достигает внушительных шести тысяч рублей, в то время как еще в 2009г за грамм металла предлагали не более 350р (рост за 10 лет более чем в 17 раз в рублевом эквиваленте).

Стоимость деталей содержащих палладий также возросла и если еще в прошлом году за килограмм некоторых из них давали лишь порядка 170 000р, то сегодня цена таких изделий в скупке, давно перевалила за отметку в 200 000р

Не отстает и курс золота, которое после длительного отката стало снова отвоевывать позиции и уже выросло до 1725$ за унцию.

Такая ситуация с колоссальной стоимостью драгоценных металлов и непомерно возрастающим спросом на них, который едва может покрыть мировая добыча, привели к тому, что желающих заработать на сдаче радиодеталей в этом году стало куда больше, чем во все предыдущие периоды.

Однако, найти изделия содержащие палладий или к примеру золото, не так просто. Большинство из них уже давно сданы в переработку, или выброшены. При этом искатели таких деталей, в которых присутствуют драгоценные металлы, знают где искать подобный материал и собирают как изделия из чистых драгоценных сплавов, так и устройства с позолотой или палладиевым покрытием.

Наиболее распространенные среди сборщиков радиолома изделия содержащие золото делятся на два типа.

Первый из них, это детали имеющие позолоту. К ним относятся транзисторы серии Кт342, Кт342Б, КТ117Г, КТ501е, КТ 630,830,831,505, КТ 920,922,КТ 201,203 и подобные им, а также серия 1т311 с желтыми ножками и другие.

Внешне такие изделия имеют достаточно схожую форму и позолота на них видна невооруженным взглядом. Золотом покрыта нижняя часть крышечки, а также ножки транзисторов. Цена в скупке зависит от моделей, размеров и количества ножек (выводов). В среднем она составляет от 12 до 150р за штуку. Чем длиннее позолоченные ножки, тем дороже деталь. Одними из самых дорогих в скупке считаются транзисторы, напоминающие советские «крылатые» микросхемы КТ 930,931,958 и детали похожие на микроплату с болтовой резьбой серии кт606,902,921 .

Позолота также встречается на КТ 814-817 в черном пластиковом корпусе. Средняя цена таких изделий за кг достигает 4000 – 4500р.

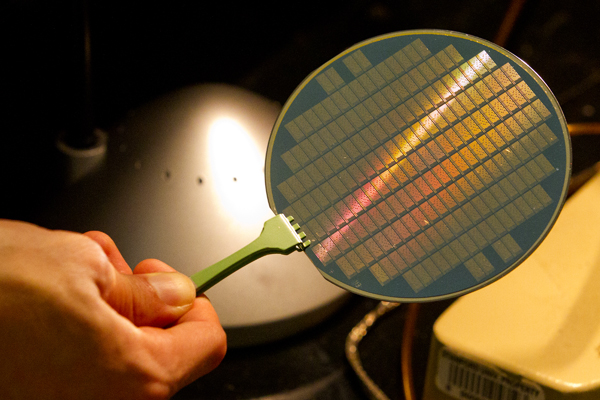

4-дюймовая пластина содержит микропроцессоры из углеродных нанотрубок

Миниатюризация электроники — главная движущая сила компьютерной революции, она позволила добиться нынешней мощности и энергоэффективности компьютеров. И хотя прогресс в кремниевых микросхемах ещё продолжается, но появляются и более совершенные технологии производства электроники.

Одно из самых перспективных направлений — углеродные нанотрубки. Учёные уже собирали из них отдельные транзисторы (первый показали в 1998 году) и убедились, что уникальный материал обеспечивает гораздо более высокую энергоэффективность при таком же быстродействии, что и кремниевые транзисторы.

Но сейчас произошло историческое событие, которое наверняка войдёт в учебники. Группа учёных из Стэнфордского университета собрала первый в истории полноценный процессор целиком из углеродных нанотрубок. Научная работа заслуженно попала на обложку сегодняшнего номера журнала Nature.

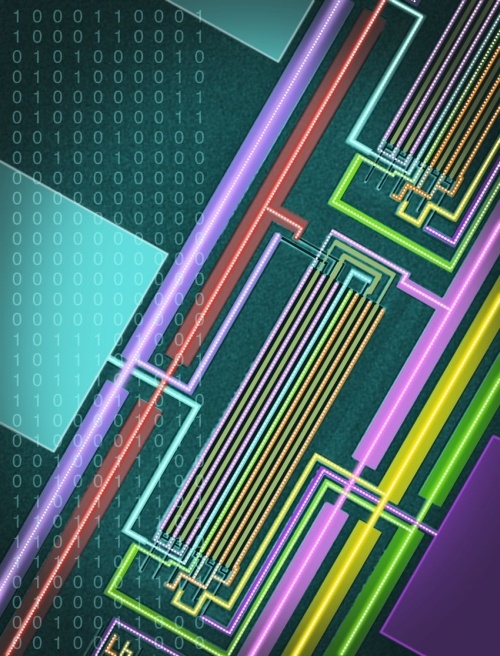

Изображение с обложки журнала Nature, снимок процессора на углеродных нанотрубках со сканирующего электронного микроскопа, с обработкой в графическом редакторе

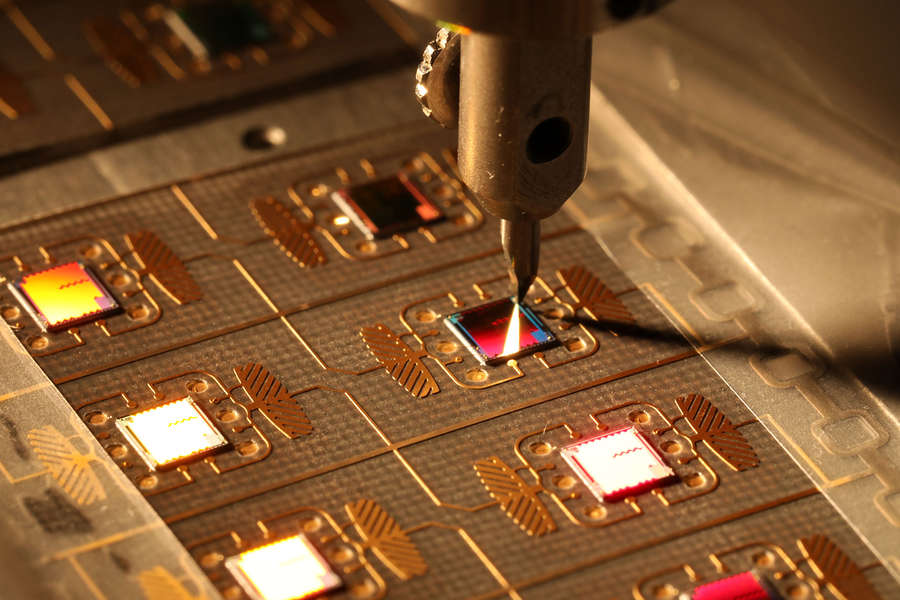

Настоящее фото со сканирующего микроскопа

Логическая схема процессора

Как и первые в истории ламповые ЭВМ, этот процессор обладает совсем слабыми техническими характеристиками и смешной производительностью. Фактически, он выполняет арифметические операции даже медленнее, чем человек. Частота процессора всего 1 кГц (зато он двухпоточный). Но это всё равно принципиально важное концептуальное достижение, которое открывает новую страницу в истории компьютерной техники.

Собранный в Стэнфорде процессор из углеродных нанотрубок состоит всего из 178 транзисторов. Этого достаточно, чтобы выполнять 20 операций из стандартного набора MIPS (см. схему внизу) — по крайней мере, столько уже протестировано на углеродной микросхеме, так что на ней можно запускать довольно сложные программы.

Выполнение алгоритма пузырьковой сортировки

Для сравнения, вот как выглядела первая в мире интегральная схема, за которую Джек Килби в 2000 году получил Нобелевскую премию.

Глава РосСХД Изумрудов — о взаимных санкциях, производстве процессоров и альтернативе кремния

Перенос производства

–Самым «тонким местом» отечественных технологий являются процессоры. Сейчас производство «Байкалов«и «Эльбрусов» под вопросом из-за санкций. В теории производство можно перенести с Тайваня в Россию?

– Пока это невозможно, потому что у нас нет заводов. Для того, чтобы организовать хотя бы один завод в РФ, нужно иметь оборудование, квалифицированные кадры, также нужен контракт на выпуск печатных плат. Все это очень дорого. Кроме того, наш климат также увеличивает стоимость фабрики, потому что нужно будет поддерживать высокий уровень влажности на производстве.

До санкций никто не задумывался всерьез о том, чтобы освоить производство. Просто никто не верил, что это все могут перекрыть. Думать об инвестициях в эту сферу начали только сейчас.

Развитие этой области требует десятки, даже сотни миллиардов долларов, поэтому проще было закупать из-за границы готовое оборудование, те же процессоры.

Конечно, экономически невыгодно вкладываться в такое производство, но это важнее для суверенитета страны, чем покупки импортных устройств и микрочипов. Сейчас нужно поднимать такое производство, другого варианта просто нет.

Олег Изумрудов, исполнительный директор Консорциума отечественных разработчиков систем хранения данных РосСХД

Из личного архива

– Но мы пока в России будем строить фабрики, производство отечественных процессоров ведь можно куда-то перебазировать?

– Единственное предприятие, куда можно перенести производство— это SMIC [Semiconductor Manufacturing International Corporation — крупнейшая китайская компания, занимающаяся производством микроэлектроники] в Шанхае. Но дело в том, что оно тоже попало под санкции. Поэтому АSML [нидерландская компания, крупнейший производитель литографического оборудования для микроэлектронной промышленности] им, как и нам, не продает оборудование под новый техпроцесс.

Плюс все равно не нужно исключать Тайвань. Вначале TSMC [Taiwan Semiconductor Manufacturing Company — тайваньская компания, занимающаяся изучением и производством полупроводниковых изделий] заявила о прекращении производства процессоров «Эльбрус» и «Байкал», но позже ее руководство сделало совершенно другие заявления, сказав, что если они все-таки введут озвученные санкции, то ответными санкциями Россия просто выключит компанию из производственных циклов.

– Что нужно для того, чтобы открыть производство процессоров на новом месте?

– Чтобы перенести производство, нужно подстроить архитектурные особенности под программное обеспечение фабрики.

Это занимает где-то год-полтора работы. Но это при том, что на предыдущей фабрике все процессы были отработаны.

Если что-то было не доделано, то процесс затянется еще на какое-то время. Наши специалисты считают, что в Китае на SMIC они запустятся за год-полтора.

– Кроме ASML закупить оборудование не у кого?

– Это монополист на рынке оборудования для производства современных сверхтонких техпроцессов, который из-за санкций не продает нам ничего.

– Как же была допущена такая монополия?

– Они освоили процесс производства литографических сканеров, а другие нет. У других не хватает образованных кадров или нет инвестиций.

– Сейчас наши чипы производятся только на Тайване?

– Микропроцессоры – да. Все-таки они рассчитаны на 28 и 16 нанометров, в России такого оборудования и производства нет. Если мы говорим о 16 нм и ниже, то такого оборудования нет даже в Китае.

Тайваньская фабрика – самая крупная в мире. Китай пытается сделать что-то подобное, в частности, SMIC. Но эта фабрика все равно не дотягивает, потому что, недостаточно квалифицированных кадров.

Тот же Китай последние годы просто переманивает людей с тайваньской фабрики. И достаточно успешно, но опять же, теперь у них из-за санкций нет оборудования, необходимого для производства сверхтонких процессоров.

– Почему нужных кадров так мало?

– Это очень сложное производство. Сотрудники должны уметь обращаться с программами, в которых они создают цифровые копии будущих микросхем. Кроме того, профессионалы должны уметь создавать из цифрового варианта уже настоящий процессор. Таких людей очень мало в мире в целом, взять их негде.

Можно сделать свой кремний

– Какие еще есть варианты развития микроэлектроники в России?

– Например, не делать ставку на кремниевые технологии, потому что они, в принципе, подошли уже к своему пределу.

Можно переключиться на арсенид галлия, это тоже отличный полупроводник. Из него можно развить производство микроэлектроники.

Сейчас России нет смысла включаться в гонку за кремний, потому что технология будет неактуальной буквально через несколько лет. Следует инвестировать и включаться в гонку за более перспективными технологиями, более совершенными. Россия должна стать законодателем моды, а не догонять страны Запада.

– Почему именно арсенид галлия?

– Кремниевые технологии подошли уже к своему пределу. Этот предел — один нанометр. У галлия есть плюс, потому что он позволяет делать не только плоские микросхемы, а и объемные, которые не будут упираться в пределы нанометра.

В чем проблема техническая? При производстве фотошаблона процессора мы упираемся в кристаллическую структуру, то есть уже в атомы. Чтобы увеличить производительность, фотошаблон должен быть меньше, чем размер атома. Это нонсенс, это невозможно.

Единственный способ увеличить мощности — это увеличение количества транзисторов, нам нужно идти в объемные структуры. Кремниевые технологии этого не позволяют из-за особенности материала, а арсенид галлия позволяет.

– Вы упомянули, что Россия должна стать законодателем моды, когда это может произойти?

– Хороший вопрос. Сейчас очень быстро все меняется. Поэтому с умным видом делать экспертное заключение о том, что столько-то лет понадобится — это очень сложно. Это просто будут какие-то цифры, взятые с потолка.

При текущем уровне наших технологий и при условии быстрого переноса производства мы сможем довольно быстро это сделать, может быть даже до конца десятилетия. Вопрос в том, что, если у нас будут проблемы с производством, а на Западе их не будет, то мы продолжим отставание. И этот разрыв может усугубляться.

– От каких российских компонентов зависит Запад?

– Ответными санкциями Россия может просто выключить из производственных циклов тот же завод TSMC.

Некоторые материалы, необходимые для производства микроэлектроники, поставляются из России. Например, сапфировые подложки, сверхчистая химия, редкоземельные элементы. Без российских компонентов мировое производство микросхем встанет.

Поэтому мы будем наблюдать в скором времени некое отрезвление от санкционного угара.

– Запад не может найти других поставщиков?

– Если говорим про сапфировые подложки, то Россия в производстве искусственных сапфиров занимает порядка 40% мирового производства. А если мы говорим про рынок подложек для производства микросхем, то здесь Россия уже занимает 80%.

Почему в других странах так не случилось? Производство есть и в Китае, и на Тайване, и в США, в Калифорнии. Но и Калифорния, и Тайвань — это сейсмоактивные зоны. Любой толчок приводит к тому, что надо перезапускать производство.

В Китае производства появились не так давно, и они просто не вышли на наш уровень. Чтобы нас догнать им понадобится лет 20-30. Кроме того, производство некоторых химических элементов есть только в России.

Поиск новых соединений для фармакологии всегда был важнейшей задачей химии. Совершенствуются технологии, приборы и методы, но ключевой принцип остается неизменен. Атомом, на основе которого создают новые молекулы, по-прежнему остается углерод. Углерод - это центральный атом всей живой материи на нашей планете. Его уникальная особенность в том, что он может соединяться как сам собой, так и с другими атомами (например, азотом и кислородом).

Каждый живой организм обладает уникальной инструкцией, как эти атомы должны быть собраны, а полученные конструкции (которые называют молекулы) работать в одном живом организме. Этот простой структурный принцип лежит в основе всех процессов, протекающих в животном мире. Но что делать если хорошо работающая система дает сбой? У живых существ, в том числе и у человека, это приводит к заболеванию. В этом случае на помощь могут прийти малые молекулы (которые состоят из нескольких десятков атомов углерода). Примером таких молекул может быть хорошо известный аспирин. Но к сожалению, универсальных молекул от всех болезней, нет. В этом случае необходимо взять в руки углеродный конструктор и создать новые лекарства. Этим и занимаются химики-синтетики в лабораториях.

В гонке за новыми молекулами химики сталкиваются с двумя препятствиями: первое - это время – для того чтобы перебрать все возможные комбинации углеродного конструктора, требуется промежуток времени, сопоставимый с жизнью Солнца. Второе препятствие связано с тем, что для того, чтобы перебрать все возможные комбинации углеродного конструктора, не хватит всего углерода нашей планеты. Как избежать бессмысленного перебора структур и при этом получить новое лекарство?

Существенно сократить время, за которое получают новые соединения позволяет подход многокомпонентной химии. Этот подход сопоставим с игрой в «Лего», разница в том, что синтетик выбирает исходные кирпичики, а инструкция, как они должны быть собраны, записана в самих кирпичиках.

Ученые БФУ им. И. Канта выбрали хорошо известную реакцию, опубликованную в работах Кастаньоли и Кушмана как инструкцию по сборке молекул из углеродного конструктора и научились осуществлять ее в удобном многокомпонентном формате, что привело к быстрому получению новых соединений. Такой способ синтеза молекул применим на любом фармацевтическом производстве.

Результаты исследования, проведенного совместно с коллегами из Санкт-Петербургского государственного университета, были опубликованы в статье "Трехкомпонентная реакция Кастаньоли-Кушмана 3-арилглутаконовых кислот с ароматическими альдегидами и аминами, приводящая к ценным 4,6-диарил-1,6-дигидропиридин-2(3H)-онам" в авторитетном научном журнале Organic Letters.

Практическая ценность исследования заключается в том, что данный метод трехкомпонентного формата реакции Кастаньоли-Кушмана может быть внедрен в повседневную практику как научных, так и коммерческих лабораторий органического синтеза.

“Поскольку в реакцию вступают коммерчески доступные соединения (т.е. их уже получают в промышленных количествах), а условия реакции и очистка веществ не требует сложного оборудования, при необходимости наиболее перспективные (потенциальные лекарства) молекулы можно получать в промышленном масштабе. Полученные соединения перспективны с точки зрения их биологической активности. Безусловно, это еще не лекарства, однако среди них могут быть найдены, так называемые, соединения-лидеры, метод построения которых может привести к веществам, применимым в фармакологии”, - пояснил Евгений Чупахин.

Создатель полимеров Хосе Мария Кенни рассказал о новых материалах и сотрудничестве с Россией

— Вы создаете полимерные композиты на основе перспективных термопластиков для промышленных применений. В каких областях современной промышленности их можно использовать?

— Материалы, которые мы разрабатываем вместе с Институтом высокомолекулярных соединений в Санкт-Петербурге, — это композитные материалы, основанные на современных полимерах. Они применяются в областях с высокой добавочной стоимостью: авиационная промышленность, биомедицина. Сейчас мы переходим к более массовому использованию наших технологий — в автомобилестроении, производстве упаковок.

На сегодняшний день ясно, что без пластика жить невозможно. Пластик сейчас есть во всем, он используется каждый день. Очевидно, пластик создает и проблемы, потому что нам надо найти способ, как удалить его из окружающей среды после окончания его использования. Но благодаря нему мы стали жить дольше.

— Какие качества новых пластиков наиболее востребованы для будущего?

— Есть два момента. Первый — это легковесность. Мы можем заменить пластиками другие, более тяжелые материалы. Легкие потребуют меньше энергии для передвижения, это очевидно. Другой момент — это многофункциональность: новые электрические, электронные, магнитные и пьезоэлектрические свойства пластиков. Еще мы сейчас работаем над вычислительными технологиями. В квантовых компьютерах пластики могут быть очень важны, они дают гибкость и позволяют создавать новые формы и возможности.

— Можно ли использовать эти новые материалы, например, в авиакосмической отрасли?

— У нас есть программа по разработке термической защиты, которая используется в том числе и в космонавтике.

В полете к Марсу понадобится защита от космических лучей и, возможно, такую защиту могут обеспечить резиновые материалы.

Итальянский ученый Хосе Мария Кенни

Лаборатория «ПОЛИКОМП», PolyCompLab

Помимо этого, нужны легкие материалы, которые понадобятся для транспортировки объектов в космосе. Они основаны на композитах, в основном на углеродных волокнах и полимерных матрицах.

— Как много времени, по вашему мнению, займет создание таких материалов для аэрокосмической промышленности? Вы упомянули о полетах к Марсу, через сколько лет мы будем к ним готовы?

— Расчеты, которыми мы сейчас располагаем, показывают, что для обеспечения защиты на время полета к Марсу нам нужно будет сделать слой, наверное, толщиной в три метра. Это очень толстый слой, который невозможно будет перевезти. Я знаю, что сейчас есть другие решения, основывающиеся на использовании магнитных или электромагнитных полей. Скорее всего, это будет комбинация материалов и устройств для защиты от космических лучей.

— А если говорить о строительстве, стоит ли нам ждать чего-то нового?

— Десять лет назад я работал в группе, в которой мы разрабатывали то, что называется «гибкой электроникой». Используя полимеры с электронной функциональностью, можно делать, например, гибкие телевизоры из пластика, экраны из пластика. Сейчас Samsung уже разработал такой сгибаемый экран. Гибкая электроника — это амбициозная идея на будущее. Можно, например, применять эти технологии в фотовольтаике, в которой уже используются материалы, изготовленные с помощью нанотехнологий. Проблема в том, что КПД по-прежнему остается крайне низким по сравнению с кремниевой химией. Сейчас мы достигаем максимум 4-4,5%, а у фотовольтаики на основе кремния КПД 20%. Но

можно представить, что будет, если сделать фотовольтаическую краску из пластика и покрасить ей целое здание. Получится большая поверхность, которая позволит сберегать энергию для будущего потребления.

Я думаю, мы увидим такие технологии через 15-20 лет, это станет коммерческим продуктом.

— Есть ли понимание того, как это будет выглядеть, что мы, обычные люди, сможем увидеть?

— Вы ничего не увидите. Это будет просто здание, полностью покрытое такой краской. Оно будет выглядеть так же, как и сейчас. Единственное только, такое покрытие надо будет защищать, мыть, чтобы оно продолжало работать. Наверное, материалы будут менее стойкими, чем сейчас. Но это будут большие поверхности, вырабатывающие энергию.

Сейчас у нас уже есть такие краски на основе диоксида титана с особыми свойствами, например, возможностью самоочищаться. Я уверен, мы сможем придумать применение этой же системы и в фотовольтаике.

— Что ученые делают для того, чтобы пластики и композитные полимеры все-таки разлагались?

— Когда мы говорим о биопластиках, нам надо учитывать два аспекта. Первый — это откуда получить сырье для пластика. Второй — чтобы он биоразлагался. Необязательно пластик из биосырья будет разлагаемым.

Например, в Бразилии сейчас производят полиэтилен из этанола, получаемого из сахарной промышленности. В этом случае нет нефтесодержащего исходного продукта, этанол получают из производных сахарного тростника, а из него производят полиэтилен. Но сам полиэтилен при этом совершенно такой же, как и тот, что мы используем сейчас, и он останется в окружающей среде на века, пока он не исчезнет полностью.

Но есть, например, продукты переработки промышленности (например, пищевой), которые могут быть ферментированы. Таким источником сырья может быть полимолочная кислота (ПЛА), которая сейчас наиболее широко используется коммерчески. Источник ПЛА никак не связан с нефтью, и он разлагается.

Любопытно то, что ПЛА будет разлагаться только когда мы поместим материал в почву, только в определенной бактериальной среде, которая сможет атаковать ПЛА.

— А делается ли что-то подобное для того, чтобы выпустить такие же разлагаемые бутылки для воды, которые заполонили океаны?

— У нас в Италии уже есть компания, которая продает воду в бутылках из ПЛА, и они не разлагаются, пока вы не закончите пользоваться ими и не положите их в землю с достаточным количеством бактерий. И вот тогда бутылка разложится — как правило, это 30-45 дней. Это, я считаю, решение для будущего.

И есть не только ПЛА, но и полиалканоаты, хотя они, возможно, слишком дороги, и есть также другие альтернативы. ПЛА более интересны, потому что они также используются в биомедицине для того, что мы называем клеточной тканевой инженерией, скаффолды, которые позволят решать проблемы внутри организма, или создавать устройства, которые должны будут биологически разложиться внутри тела. Мы уже используем это, чтобы производить новые ткани, например, кожу. Но я думаю, что будет много возможностей для этих биоразлагаемых полимеров на биологической основе, и за ними будущее.

В этом, наверное, дальше всех продвинулись японцы, я знаю, что они уже производят телефоны на основе ПЛА. Вы будете пользоваться телефоном 2-3 года, не больше, а потом без проблем можете избавиться от него, просто положив в условия, способствующие разложению, и он исчезнет из окружающей среды.

— Как новые пластики применяются в медицине?

— Медицина, биомедицина — это большой сектор для нас. Мы работаем только в части этого сектора, в тканевой инженерии. Идея в том, чтобы производить то, что мы называем скаффолдами, — структуры (каркасы), в которых клетки могут воспроизводиться. Нам нужна какая-то пена, то есть пористая структура, и для этого полимеры прекрасно подходят. Тогда клетки смогут размножаться, и было бы хорошо, если бы в какой-то момент полимер мог разложиться, оставив новую ткань, то есть это будет временная структура из полимеров.

На основе этого многие группы исследователей работают над созданием искусственной кожи.

— Есть ли еще какие-то искусственные органы, созданные по этой технологии?

— По этой технологии уже производят искусственную почку. Обычно это делалось in vitro, но сейчас все готово к тому, чтобы проводить процедуры in vivo. Скоро мы увидим множество применений искусственным органам.

Есть еще одна технология, которая нам поможет — аддитивное производство. С помощью него мы можем напрямую закладывать формы, которые мы хотим видеть у таких структур (каркасов), потом мы добавляем в них клетки, клетки размножатся, полимер исчезнет, и мы получим новую ткань, которая готова к работе внутри организма.

— Используются ли ваши полимеры в технологиях доставки лекарств?

— Да. Возможность доставлять препараты в те места, в которые нам необходимо — это еще одна возможность, очень интересная, и здесь нам нужен полимер, внутри которого будет содержаться лекарство и который будет высвобождать его in situ (на месте). Это будет использоваться в основном в противоопухолевых препаратах, и даст возможность точечно атаковать места, пораженные опухолью.

Медицина — это главный двигатель развития полимеров.

— Мистер Кенни, Вы приняли участие в важнейшей российской программе международного научного сотрудничества — программе мега-грантов. Как вы принимали это решение? Когда вы впервые услышали о мега-грантах?

— Десять лет назад мы сотрудничали с Сергеем Люлиным (он был тогда директором Института высокомолекулярных соединений Российской академии наук) в европейско-российском проекте. Это было очень хорошее взаимодействие по теме полимерных композитов. И я помню, как мы с Сергеем обедали в Санкт-Петербурге, и тогда он мне рассказал возможностях, которые дают мега-гранты. Он спросил меня, интересно ли мне было бы поучаствовать в этой программе. Я всегда говорю «да» международному сотрудничеству, в моей академической карьере много международной кооперации, и мне было действительно комфортно работать с Сергеем в предыдущем проекте — поэтому я сказал «да».

Мне очень нравится Санкт-Петербург, но я немного скептически относился к реальным шансам на победу. Мы обсудили тему, объединили мои компетенции с компетенциями Института и подали заявку. Я был очень удивлен и рад, когда мы выиграли.

— Ваша лаборатория, созданная в рамках проекта, по-прежнему работает?

— Да, еще работает, там мой рабочий стол, и я надеюсь, что я смогу скоро попасть в Санкт-Петербург.

— Вы сейчас сотрудничайте с российскими учеными?

— Я продолжаю диалог с Санкт-Петербургом, с Сергеем Люлиным, формально мы сейчас не сотрудничаем, но мы надеемся, что сможем разработать что-то в будущем. В прошлом году заявку на один проект мы не выиграли. Будем подавать новые заявки, как только появится возможность.

— То есть, Вы хотели бы продолжать работать с российскими учеными?

— Каковы были Ваши первые эмоции, когда узнали, что вас избрали в Российскую академию наук?

— Для меня это большая честь, я не ожидал этого. Я правда очень счастлив. Я считаю, что международное сотрудничество обязательно должно существовать. Не знаю, почему никто еще не основал что-то вроде «Науки без границ», потому что все мы, ученые, говорим на одном языке — языке науки.

Недавно в одном из римских университетов перестали проводить семинары по Достоевскому. Я не могу понять, зачем так все смешивать. У вас могут быть какие угодно политические убеждения, но нельзя идти против культуры, против ученых, против всего того, что является частью человечества.

Избегать разговоров о Достоевском — это так же смешно и нелепо, как устранять российских ученых из международного диалога.

И это тоже одна из причин, почему для меня важно стать иностранным членом Российской академии наук. Если будет что-то, что я могу сделать, чтобы возобновить диалог с Россией — я сделаю это.

Читайте также: