Фрикционный механизм в игрушках что это

Обновлено: 29.04.2024

Фрикционный механизм (ФМ) — 3.9 Фрикционный механизм (ФМ): силовой узел СЭП, ограничивающий механическое усилие, развиваемое РШ при переводе. Источник: НБ ЖТ ЦШ 082 2003: Приводы стрелочные электромеханические. Нормы безопасности 3.9 Фрикционный механизм (ФМ): силовой узел… … Словарь-справочник терминов нормативно-технической документации

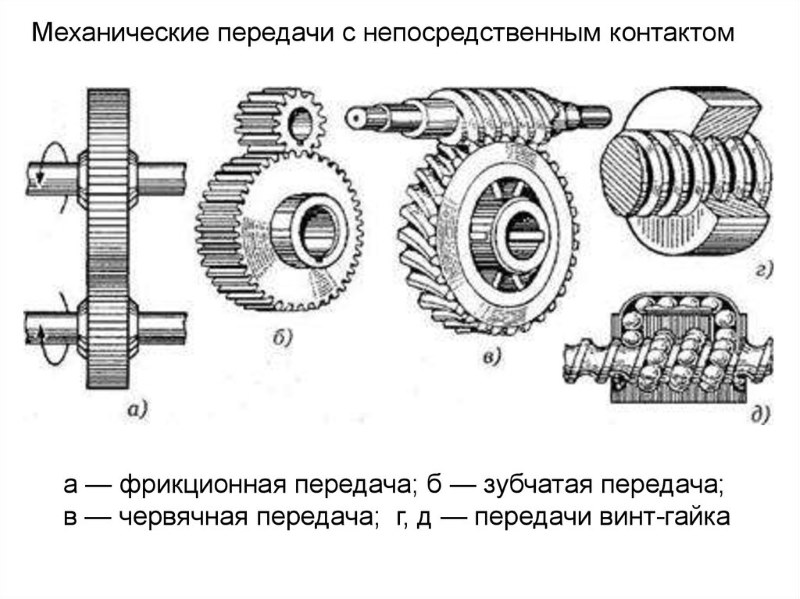

фрикционный механизм — служит для передачи или изменения движения за счёт сил трения между его звеньями. Применяют в тормозах, муфтах, бесступенчатых передачах и т. д. * * * ФРИКЦИОННЫЙ МЕХАНИЗМ ФРИКЦИОННЫЙ МЕХАНИЗМ, служит для передачи или изменения движения за счет… … Энциклопедический словарь

Фрикционный механизм — механизм для передачи или преобразования движения с помощью трения. К Ф. м. относятся фрикционные передачи (См. Фрикционная передача), фрикционные муфты (См. Муфта) и Тормоза, механизмы фрикционного зажима и разжима … Большая советская энциклопедия

ФРИКЦИОННЫЙ МЕХАНИЗМ — механизм, в к ром передача или изменение движения обусловлены силами трения между его элементами: фрикционная передача, фрикционная муфта, колодочный, ленточный или дисковый тормоза, клиновой зажим и т. д … Большой энциклопедический политехнический словарь

фрикционный механизм — friction mechanism Механизм, в котором для передачи движения между соприкасающимися звеньями используется трение. Шифр IFToMM: 1.1.39 Раздел: СТРУКТУРА МЕХАНИЗМОВ … Теория механизмов и машин

ФРИКЦИОННЫЙ — действующей под влиянием трения, трущийся. Полный словарь иностранных слов, вошедших в употребление в русском языке. Попов М., 1907. фрикционный (лат. frictio трение) тех. действующий под влиянием трения, трущийся, относящийся к трению; ф.… … Словарь иностранных слов русского языка

НБ ЖТ ЦШ 082-2003: Приводы стрелочные электромеханические. Нормы безопасности — Терминология НБ ЖТ ЦШ 082 2003: Приводы стрелочные электромеханические. Нормы безопасности: 3.5. Запирающий механизм (ЗМ): силовой узел СЭП, исключающий самопроизвольное перемещение РШ в направлении обратного хода (в сторону, обратную… … Словарь-справочник терминов нормативно-технической документации

pk-4294818749 — Терминология pk 4294818749: 3.5. 3апирающий механизм (ЗМ): силовой узел СЭП, исключающий самопроизвольное перемещение РШ в направлении обратного хода (в сторону, обратную предшествующему переводу, т.е. на размыкание) Определения термина из разных … Словарь-справочник терминов нормативно-технической документации

СТРУКТУРА МЕХАНИЗМОВ — см. также о словаре аксоид аналог скорости точки аналог углового ускорения звена а … Теория механизмов и машин

Устройство плёночного фотоаппарата — Основная статья: Плёночный фотоаппарат Содержание 1 Общие элементы конструкции 2 Внешние части и органы управления … Википедия

Фрикционная передача – передаточный механизм, располагающийся в приводах машин. Она используется для трансформации механической энергии по частоте вращения и передаваемым усилиям. Они позволяют осуществлять бесступенчатое регулирование скорости и отличаются высоким КПД. Фрикционные механизмы изучаются технической механикой и используются в промышленности.

Принцип работы

Фрикционные передачи состоят из 2 тел вращения: ведомого и ведущего катков, насаженных на валы. Передача вращательного движения производится посредством силы трения, появляющейся на площадках контакта рабочих тел под действием сил прижатия. Прижатие катков производится следующими способами:

- Посредством гидроцилиндров. Используется во время больших нагрузок.

- Собственным весом машины или ее узла.

- При помощи комплексных рычажных механизмов.

- С использованием центробежной силы. Применяется во время перемещения фрикционных звеньев в планетарных системах.

Важно, чтобы выполнялось следующее условие: сила трения должна быть больше или равна окружной силе. Нарушение данного принципа приводит к возникновению упругого и геометрического скольжения в месте соприкосновения рабочих тел вращения. В результате снижается угловая скорость ведущего катка, что приводит к буксованию фрикционных передач.

Многочисленные виды фрикционных механизмов отличаются назначением, характером изменения передаточного значения и конструкцией. Наибольшее применение в промышленности из них нашли фрикционные вариаторы. Они изготавливаются в виде отдельных агрегатов для привода машин и характеризуются переменным передаточным отношением. Выделяют следующие разновидности фрикционных вариаторов:

- Лобовые: имеют упрощенную конструкцию и применяются универсально токарно-винторезных станках. Из-за низкой точности изготовления рабочих тел они быстро изнашиваются, что снижает КПД.

- Торовые: оснащены дисками конусовидной формы и чашками в виде круглого тора. Данные механизмы обеспечивают равенство контактных напряжений и позволяют увеличить КПД и износоустойчивость инструмента.

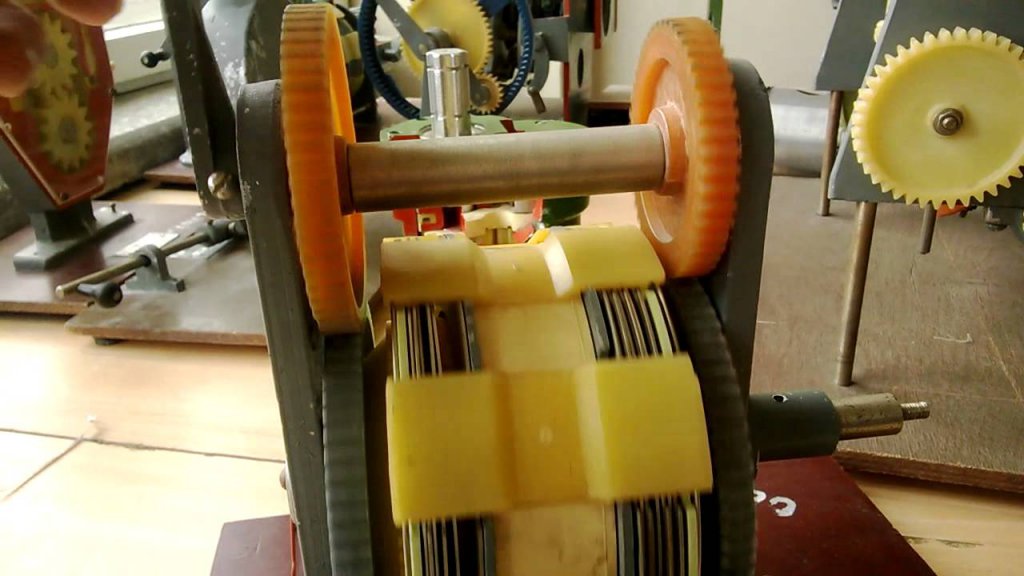

- Ременные: передача движения производится с применением закрытого кольцевого ремня с разными видами сечения (трапециевидным, круглым, прямоугольным, клиновым). Натяжение ремня производится при помощи приводных моторов, шкива, пружины или груза, выступающего в качестве противовеса.

- Дисковые: смена скоростных характеристик производится посредством вращения двух дисков (фрикционов), расположенных на валах. Данный вид вариаторов не требует дополнительного обслуживания и функционирует при наличии синтетической смазки. Он не издает лишних шумов и плавно изменяет скорость вращения в заданном порядке.

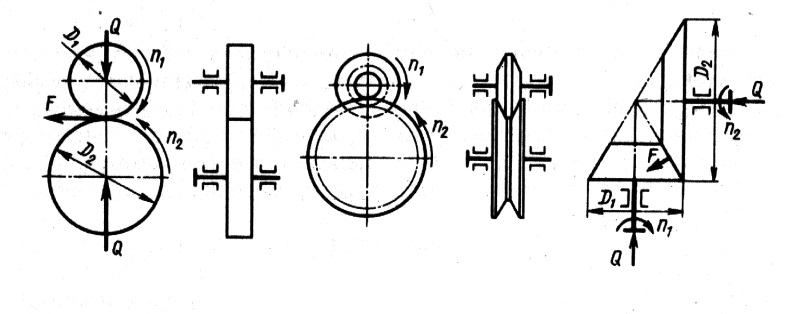

Выбор определенного типа вариатора зависит от условий его работы: величины передаваемой мощности, требуемого диапазона регулирования, и минимальной частоты вращения валов. Эти характеристики указываются при изображении фрикционного механизма на кинематических схемах.

Основные характеристики фрикционной передачи

Для расчета фрикционной передачи необходимо учитывать следующие критерии

- Передаточное число – величина, равная отношению числа зубьев ведомого и ведущего валов. Оно оказывает воздействие на скорость передачи крутящегося момента от мотора к приводу узла. Эта характеристика равна отношению угловых скоростей катков. Также передаточное количество можно выразить при помощи отношения частот вращения или диаметров катков. В большинстве фрикционных механизмов его значение меньше или равно 7.

- КПД: указывает количество утраченных мощностей. Зависит от числа потерь во время качения и скольжения. Величина этого параметра рассчитывается экспериментальным методом, при помощи сравнения мощностей ведущего и ведомого валов. Средний КПД фрикционных механизмов равняется 90%.

- Контактная прочность: характеризует способность передачи выдерживать крупные нагрузки. Оценивается при помощи контактного напряжения, возникающего в месте соприкосновения катков. Чем ниже контактная прочность конструкции, тем сильнее изменяется форма основных деталей во время соприкосновения. Рассчитать эту характеристику можно при помощи формулы Герца, где учитываются коэффициент нагрузки, приведенный радиус кривизны, модуль упругости и сила сжатия катков.

- Тип движения катков: характеризует траекторию движения рабочих тел вращения. Оно может быть реверсивным и нереверсивным. При реверсивном движении рабочие тела вращения перемещаются в противоположных направлениях, что позволяет осуществлять передачу 2 путями. При нереверсивном движении катки движутся в 1 направлении. Передача производится только 1 единственным способом.

- Материал тел качения – характеристика, влияющая на износостойкость устройство, контактную прочность, коэффициент трения и модуль упругости. Чаще всего при изготовлении деталей кинематической пары используется металлокерамика или сочетание стандартной и закаленной стали (закалка до 60 HRC). Эти материалы уменьшают габариты механизма и увеличивают величину КПД. При использовании чугуна катки смогут работать без использования смазки. Наиболее дешевым материалом являются фрикционные пластмассы и текстолит. Но они обладают низким КПД: 50%. Высокими показателями трения обладают валы с кожаным или деревянным покрытием. Минусом этих материалов является низкая контактная прочность.

В следующей таблице указана величина коэффициента трения для фрикционных передач из разных материалов:

| Покрытая смазкой сталь | 0,04 – 0,05 |

| Сталь с сухой поверхностью | 0,14 – 0,19 |

| Фрикционная пластмасса с высушенной поверхностью | 0,36 – 0,46 |

| Текстолит с высушенной поверхностью | 0,31 – 0,36 |

| Металлокерамика с сухой поверхностью | 0,29 – 0,34 |

Эти факторы и характеристики учитываются при изображении фрикционной передачи на кинематических схемах.

Типы фрикционных передач

Специалисты выделяют надлежащие классификация фрикционных устройств:

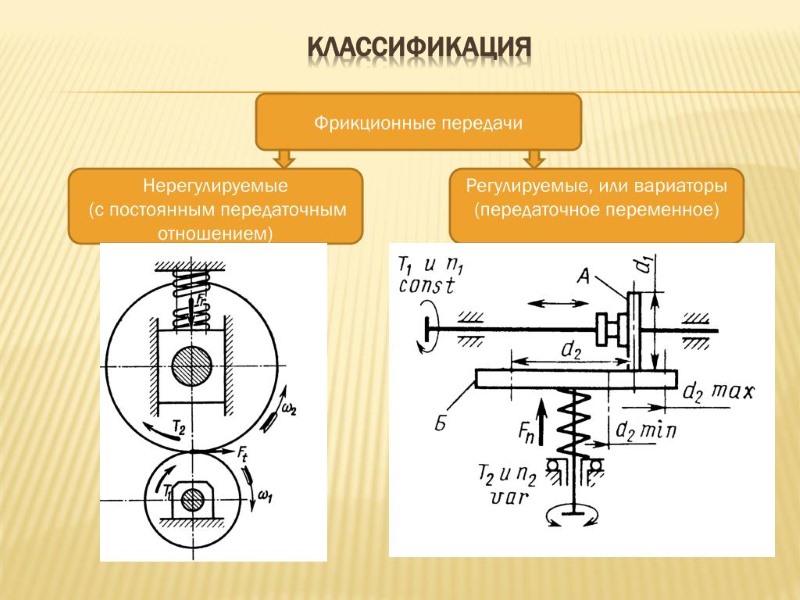

- По характеру изменения передаточного значения: нерегулируемые и регулируемые (фрикционные вариаторы). Передаточное число в нерегулируемых механизмах не изменяется. В регулируемых устройствах передаточное отношение постоянно меняется.

- По способу прижатия тел вращения: с переменной или неизменной мощью. В механизмах, где валы соприкасаются с переменной мощью применяются вспомогательные нажимные приспособления.

- По условиям функционирования механизмов: открытые и закрытые. Открытые передачи работают только при использовании смазочных материалов. Закрытые механизмы могут функционировать с сухой поверхностью.

В зависимости от местоположения валов эксперты выделяют 3 основных вида фрикционных передач:

- Цилиндрическая: механизм с параллельными осями валов. Ее плоскости выполнены в форме цилиндра. Используется для передачи маленькой мощности. Данный вид передач производится с гладкими, вогнутыми или выпуклыми поверхностями. При использовании цилиндрических кинематических пар со звеньями клиновой формы трение уменьшается на 50%.

- Коническая: механизм с пересекающимися осями валов. Оснащается дисками с конической поверхностью. Для ее функционирования не требуется прикладывать большую силу нажатия. Передачи этого типа могут быть как реверсивными, так и нереверсивными.

- Лобовая: механизм с лобовой поверхностью и перекрещивающимися осями валов. По причине интенсивного скольжения она содержит невысокий коэффициент полезного воздействия. Предоставляет возможность изменять направление движения и интенсивность вращения валов. Этот тип передачи применяется в маломощных устройствах.

Выделяют отдельную классификацию для вариаторов по числу потоков мощности:

- Однопоточные: одноконтактные лобовые или двухконтактные торовые вариаторы.

- Многопоточные: многорядные вариаторы с параллельным или последовательно-параллельным соединением контактных пар.

- Многопоточные замкнутые вариаторы.

- Многопоточные планетарные вариаторы.

Данная классификация условия работы фрикционных механизмов и может использоваться для разработки общих методов расчета отдельных групп передач.

Сферы применения

Применение фрикционных передач для больших мощностей ограничено из-за высоких нагрузок на валы и присутствия скольжения между телами вращения. В этом случае катки изнашиваются быстрее, что приводит к их частичной или полной поломке. Фрикционные устройства не используются в механизмах, где не допускается большое количество ошибок в углах поворота фрикционных звеньев. В противном случае повышается количество недопустимых углов передач, приводя к появлению скольжений в зоне соприкосновения рабочих тел вращения.

В промышленности фрикционные передачи используются при изготовлении кузнечно-штамповочных машин и прессового оборудования, транспортировочных устройств, тяговых приборов с приводом и станков для обработки заготовок из металла. В машиностроительных отраслях чаще всего используются фрикционные радиаторы, объединенные с двигателями внутреннего сгорания или электронными моторами. Они позволяют бесступенчато регулировать скорость передачи силовых усилий между трансмиссией и приводом автомобиля или другого транспортного средства.

Передачи с неизменным передаточным числом применяются при производстве винтообразных прессов. В отраслях по изготовлению текстиля они используются в центрифугах для равномерного разгона и в силовых приводах для натягивания волокна и нитей. В деревообрабатывающем секторе фрикционные устройства регулируют мощность обрабатывающих устройств, учитывая породу дерева и структуру заготовки.

Достоинства и недостатки

Выделяют следующие плюсы фрикционных передач:

- Несложное строение механизмов, небольшое число деталей.

- Бесступенчатое смена скорости машинных приборов и станков.

- Во время работы механизмы работают плавно и не издают дополнительных шумов.

- Предоставляет возможность реверсировать, включать и отключать передачи во время рабочего процесса.

- Имеет предохранительные свойства, что обусловлено интенсивной пробуксовкой механизмов.

- При реверсе не возникает мертвый ход.

- Позволяет регулировать значение передаточного количества на ходу.

- При сильной нагрузке на катки или валы устройство автоматически останавливается, что понижает риск возникновения аварийных ситуаций.

Во время эксплуатации были выявлены следующие минусы фрикционных передач:

- Открытые передачи, функционирующие при наличии смазки, обладают низким КПД.

- Невысокая передаваемая мощность: до 300 кВт.

- Непостоянство передаточного числа, вызванного сильным скольжением звеньев.

- При использовании дополнительных прижимных устройств и опор для валов конструкция становится тяжелой, что снижает ее мобильность и повышает количество передаваемых мощностей.

- Окружная скорость составляет не больше 7 — 10 м/с.

- При долгом буксовании валы изнашиваются, что может привести к неисправности прибора.

- Во время соприкосновения катков возникают колоссальные потери на трение.

Устранение указанных недостатков осуществляется при помощи разработки фрикционных передач с замкнутыми силами прижатия, внедрения в их конструкцию принципа многоконтакности, создания улучшенных форм рабочих тел вращения, нажимных устройств, применения улучшенных материалов при изготовлении катков и использования планетарных схем.

Характер и причины отказов фрикционных передач

Главным параметром фрикционных устройств, определяющим их износоустойчивость, считается контактная прочность, оцениваемая по напряжениям смятия плоскости в месте соприкосновения катков. Выделяет следующие виды разрушения механизмов для преобразования движений:

- Усталостное разрушение. Оно появляется в механизмах, обработанных смазочными материалами.

- Износ звеньев кинематической пары. Свойственен для передач высушенной поверхностью. Возникает при буксовании рабочих поверхностей, что обусловлено несоблюдением главного условия работоспособности.

- Абразивный износ: происходит при загрязнении смазочных материалов твердыми частицами.

- Коррозийный износ: возникает при химическом воздействии или окислении материалов рабочих поверхностей катков. Окисление происходит в условиях высоких температур, при недостаточной смазке. Интенсивное окисление может произойти при низких температурах и пластических деформациях рабочих тел вращения.

- Задир плоскости, обусловленный разрывом смазочной пленки. Появляется в быстроходных системах при высоких нагрузках.

Выделяют следующие факторы отказов фрикционных передач:

- Выкрашивание: свойственно для закрытых видов передачи, работающих с высушенной поверхностью. Прижимная сила повышает напряжение на контактных поверхностях фрикционных звеньев. В итоге сего влияния образуются трещинки маленьких объемов. Они заполняются смазочными материалами, что приводит к частичному или полному выкрашиванию части и появлению раковин на поверхностях катков.

- Заедание: свойственно для передач с быстрым ходом. Из-за сильных нагрузок происходит разрыв смазочной пленки. В месте соприкосновения мгновенно повышается температурный режим, что приводит к молекулярному сцеплению частиц металла в месте соприкосновения поверхностей катков. После длительного воздействия высоких температур происходит сварка железных механизмов и нарушение конструкции валов. Приварившиеся части задирают плоскости катков в направленности скольжения. На рабочей поверхности образуются крупные борозды.

- Диспергирование: возникает на отдельных участках поверхности трения, характерно для катков, работающих на граничной смазке при умеренных температурах. Разрушение поверхностного слоя происходит без разрыва масляной пленки.

- Смятие (пластические деформирование): проявляется в виде блестящих полос на конических дисках. Обусловлено большими силами прижатия и недостаточной прочности рабочих поверхностей передачи.

- Изнашивание: обусловлено воздействием упругого скольжения, возникшего в зоне соприкосновения рабочих тел. Из-за повышенного трения детали постепенно изнашиваются, понижается показатель КПД и появляется непостоянство передаточного числа.

Для предотвращения отказа фрикционных устройств нужно рассчитать контактную прочность прибора. Катки обязаны быть изготовленными из жестких материалов, выдерживающих высочайшее контактное усилие. Предотвратить заедание плоскостей возможно с поддержкой противозадирных масел. Они увеличивают коэффициент трения в 1,5 раза.

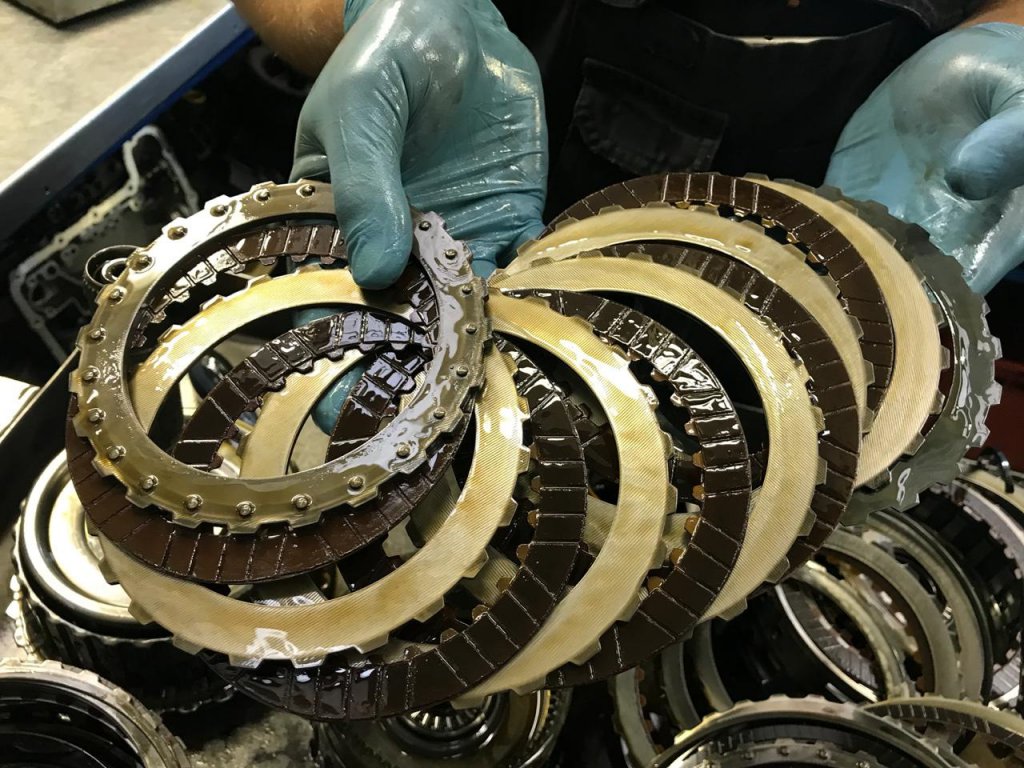

Довольно большое количество механизированных конструкций имеют переходящий участок, через который проводится передача крутящего момента. Зачастую в качестве подобного элемента выступает специальная муфта, обладающая определенными характеристиками. В полной мере выполнить подобную функцию может фрикционный тип устройства, который устанавливается в транспортной технике, инженерных решениях, промышленных станках. Устройство может применяться для реализации самых различных задач.

Общее устройство муфты

Рассматриваемое устройство может существенно различаться по конструктивным особенностям, но в большинстве случаев представлено сочетанием пакетов дисковых элементов в фрикционной функцией. При этом муфта фрикционная характеризуется особыми свойствами, которые должны учитываться. Особенности заключаются в следующем:

- Классификация проводится по числу дисков. Этот параметр во многом зависит то частоты крутящего момента.

- Усилие может передаваться от одного вала к другому с различным показателем частоты вращения, в большинстве случаев устанавливается два диска.

- В большинстве случаев один диск представлен стальным изделие, второй фрикционным. При этом при изготовлении, как правило, применяется материал со сходными свойствами.

- Особыми свойствами обладает фрикционное покрытии. Его задача заключается в обеспечении требуемой сцепки.

- Для того чтобы существенно повысить эффективность фрикционного покрытия поверхность снабжается специальными керамическими и углеродистыми элементами с повышенной износостойкостью.

- В продаже встречаются и варианты исполнения без фрикционного покрытия. В этом случае есть барабанная основа, которая сочетается с валом.

- В некоторых случаях проводится добавление возвратной пружины и поршня. Основная задача подобных элементов заключается в существенном повышении степени сцепки. Пружина отвечает за возврат диска на свое рабочее место.

Промежуточное устройство может иметь самую различную конструкцию, все зависит от поставленной задачи.

Принцип работы

Во многих случаях фрикционная муфта токарного станка или другого оборудования предназначается для сопряжения двух элементов и создания одного рабочего агрегата. Рассматривая принцип работы следует уделить внимание нижеприведенным моментам:

- На момент подключения устройства нарастает сила прижатия элементов.

- Вначале работы муфты фрикционной важна не только сцепка, но и скольжение двух сопряженных элементов. только при схожести двух сил обеспечиваются условия для благоприятного старта.

- Проводя расчет фрикционной муфты следует также уделить внимание тому, что некоторые варианты исполнения предназначены для обеспечения требуемого уровня безопасности. Примером можно назвать функцию безопасного разобщения валов при появлении пиковой величины крутящего момента.

- Большое значение в рассматриваемом случае имеют промежуточные диски. Именно они предназначены для непосредственной передачи усилия.

Механизм включения может существенно отличаться. В большинстве случаев в его качестве выступает механический или гидравлический привод, а также электрическое блок управления. Некоторые варианты исполнения могут работать автоматически при возникновении перегрузки.

Используемые в конструкции материалы

Для обеспечения особых эксплуатационных свойств при изготовлении применяются специальные материалы. Среди их особенностей отметим следующее:

- В большинстве случаев основная часть изготавливается из стали. За счет этого основная часть конструкции может выдерживать существенно воздействие, служить на протяжении длительного периода. Чаще всего применяется углеродистый сплав, в некоторых случаях легированный.

- Фрикционные вставки представлены различными материалами. Примером можно назвать ретинакс марки ФК 16Л и ФК-24А. Свойства подобных составов определяют то, что поверхность может выдерживать кратковременное воздействие температуры до 1100 ⁰C. За счет этого обеспечивается длительный эксплуатационный срок.

Важным моментом назовем то, что муфта фрикционная может работать без смазки и с ней.

Отсутствие масла в системе существенно снижает эксплуатационный срок, однако в подобном случае не приходится проводить периодическое обслуживание. Масло существенно снижает степень трения подвижных элементов, оно также отводит тепло от основных элементов конструкции.

С каждым годом фрикционные муфты совершенствуются путем применения специальных материалов, которые обладают особыми свойствами. Примером можно назвать керамику и другие легированные составами.

Формы выпуска деталей

В большинстве случаев дисковые муфты представлены пластинчатыми изделиями. Среди особенностей формы выпуска отметим следующие моменты:

- В эту группу входят вкладыши, которые могут изготавливаться при применении композитных материалов.

- Рассматриваемые элементы характеризуются внутренними и внешними диаметрами. При этом устройство имеет угловой сектор, за счет которого обеспечивается встраивание в механизм с нестандартной сцепкой.

Крепление абразива может проводится самым различным образом. Чаще всего для этого применяется заклепка, которая утапливается в специальные ниши.

Разновидности муфт

Встречается довольно большое количество различных устройств, которые могут классифицироваться по конструктивному признаку. В большинстве случаев в качестве основного элемента выступает диск с особыми свойствами. При этом могут создаваться следующие варианты исполнения:

- Цилиндрические.

- Конусные.

- Барабанно-ленточные.

Подобные варианты исполнения применяются в том случае, когда нужно обеспечить особые эксплуатационные характеристики. Современным вариантом исполнения можно назвать многодисковую конструкцию, которая характеризуется высокой плавностью хода на момент эксплуатации.

Классификация проводится и по типу применяемого привода для передачи усилия. Выделяют следующие варианты исполнения:

- Гидравлика сегодня встречается крайне часто, так как она основана на передаче усилия за счет жидкости. В качестве технической жидкости часто применяется масло или специальная жидкость.

- Пневматика сегодня также встречается крайне часто. В этом случае усилие передается за счет сжатого воздуха, который часто генерируется компрессором.

- Современные варианты исполнения работают от электромагнитных полей. Однако, высокая стоимость и сложность изготовления определяют относительно узкое распространение подобного механизма.

Еще одной распространенной классификацией можно назвать то, каким именно образом передается вращение: сухим или мокрым. Во втором случае за счет добавления смазки существенно расширяется срок эксплуатации фрикционной муфты, а также проводится отведение температуры.

Дисковые устройства

Довольно большое распространение получили дисковые фрикционные муфты. Ключевые моменты следующие:

- Может применяться сочетание дисков для повышения степени надежности.

- Диски имеют сложную конструкцию, при изготовлении применяются различные материалы.

- Небольшие линейные размеры также можно назвать ключевым достоинством предложения.

Дисковые устройства получили широкое распространение, они могут классифицироваться по самым различным признакам.

Конусные модификации

Для изменения основных свойств механизма применяются конусные элементы, за счет которых передается усилие. Особенности следующие:

- Более высокая плавность хода.

- Обеспечивается высокая степень сцепления.

- За счет изменения усилия может регулироваться частота вращения, но на протяжении недлительного периода.

Модификации конусного типа получили широкое распространение. Однако, сложности при изготовлении становятся причиной существенного повышения стоимости.

Цилиндрические устройства

Могут применяться и цилиндрические фрикционные муфты. При изготовлении основной части применяется специальный фрикционный материал, характеризующийся повышенной устойчивостью к воздействию высокой температуры.

Сегодня цилиндрические устройства производятся самыми различными производителями. Х существенным недостатком можно назвать достаточно большие размеры.

Особенности многодисковых моделей

Для уменьшения радиальных габаритов фрикционных дисков применяется муфта многодисковая. Среди особенностей отметим следующее:

- За счет нескольких дисков получается одинаковая поверхность трения при уменьшении радиальных размеров.

- Подобная многодисковая фрикционная муфта устанавливается на большинстве грузовых транспортных средств.

- За счет воздействия силы оказывается требуемое трение, оно и передает силу.

- Показатель толщины может варьировать в достаточно большом диапазоне.

- Диски могут работать со смазывающим веществом и без него.

За счет сочетание нескольких дисков может передаваться требуемое усилие. Все элементы должны быть строго соосными, поэтому проводится установка строго на одной полумуфте.

Модели с одним барабаном

Подобные варианты исполнения используются для передачи небольшого усилия. Среди особенностей отметим:

- Компактные размеры.

- Снижение степени нагрева поверхности.

- Увеличение степени эффективности применения фрикционной муфты.

- Снижение нагрева поверхности.

Модели с одним барабаном характеризуются тем, что при их производстве не применяются абразивные и фрикционные материалы.

Модели с несколькими барабанами

Существенно повысить эффективность барабанного устройства можно за счет установки нескольких барабанов. Это обеспечивает следующее:

- Снижается степень износа.

- Обеспечивается равномерное распределение нагрузки.

Применение нескольких барабанов становится причиной увеличения габаритов муфты.

Втулочные модели

В качестве промежуточного элемента также может применяться втулка. Подобный вариант исполнения характеризуется следующими особенностями:

- Надежность.

- Небольшой вес.

- Длительный срок эксплуатации.

Втулочные модели менее распространены в сравнении с дисковыми и многодисковыми.

Преимущества фланцевых устройств

Фланцевый метод подсоединения получил широкое распространение. Это связано со следующим:

- Простота монтажа.

- Надежность и длительный срок эксплуатации.

- Есть возможность проводить своевременное обслуживание.

Преимущества фланцевых устройство определяет широкое распространение. Однако, их монтаж может проводится не во всех случаях.

Модели на шарнирах

Может проводится установка моделей на шарнирах. Эта модель характеризуется следующими свойствами:

- Небольшие размеры.

- Длительный срок эксплуатации.

- Надежность.

- Широкая область применения.

Однако, модели на шарнирах характеризуются специфическими характеристиками, которые и определяют их применение только в определенных случаях.

Кулачковые устройства

Довольно большое распространение получили устройства кулачкового типа, которое представлено двумя полумуфтами с кулачкам на торцах. Муфта подобного типа работает следующим образом:

- На момент срабатывания привода кулачки одной части входят в специальные впадины второй, за счет чего происходит жесткое соединение.

- Для изменения положения рабочей части она перемещается вдоль оси вала со шлицами. Также используется и другой направляющий элемент, которые обеспечивает точное позиционирование подвижного элемента при смене его положения.

- Специалисты рекомендуют располагать подвижную часть на ведомом валу, за счет чего снижается степень износа конструкции при ее эксплуатации.

- Изготовление кулачков проводится при применении марок стал 20Х и 20ХН. Для улучшения основных эксплуатационных качеств проводится закаливание поверхности до твердости 54-60 HRC.

- Основные элементы могут изготавливаться в самой различной форме. Довольно большое распространение получили треугольные, прямоугольные и трапецеидальные варианты исполнения.

- Для существенного упрощения процедуры могут применяться ассиметричные профили, которые получили широкое распространение.

Кулачковая муфта характеризуется тем, что способно передавать достаточно высокое усилие.

Это связано с применением определенной стали при изготовлении кулачков.

Модели для приводов

Привод предназначается для передачи усилия. Существует довольно большое количеств вариантов исполнения для передачи вращения. Привод характеризуется следующими особенностями:

- Количество оборотов.

- Требуемое усилие.

- Длительность эксплуатации.

- Оказываемая нагрузка.

Привод рассматриваемого типа широко распространен. Это связано с тем, что передача усилия может быть прекращена в любой момент.

Муфта фрикционная

Фрикционный вариант исполнения применяется для плавной передачи усилия под нагрузкой на ходу при любой скорости вращения ведущего и ведомого элемента. Работает устройство за счет высокой силы трения. Сред особенностей применения фрикционной муфты отметим:

- Вначале работы диски проскальзывают, за счет чего исключается ударная нагрузка. Плавный старт можно назвать основным преимуществом.

- Со временем степень скольжения существенно снижается, за счет чего оба элемента вращаются с одной скоростью.

- За счет изменения прижимной силы может изменяться и скорость вращения приводимого элемента во вращение.

Однако фрикционная муфта характеризуется и довольно большим количеством недостатков, среди которых отметим повышенную степень износа при эксплуатации. Также не стоит забывать о том, что сопрягаемая поверхность может сильно нагреваться.

Муфта упругая втулочно-пальцевая: чертеж, параметры, основные размеры

Подобный вариант исполнения также получил весьма широкое распространение, может применяться при создании различных механизмов. Среди особенностей отметим следующее:

- Основные параметры и размеры стандартизированы. За счет этого существенно упрощается задача по выбору наиболее подходящего механизма и его установке.

- В интернете встречается много различных чертежей, которые можно использовать в качестве основы при проектировании.

- При проектировании учитывается тип применяемого материала и друге моменты.

Упругая втулочная пальцевая муфта применяется в качестве предохранительного и управляющего элемента. В специализированном магазине можно встретить большой ассортимент устройств, что существенно упрощает задачу по подбору подходящего варианта исполнения.

Взглянем на устройства, преобразующие механическую энергию. В фокусе внимания – фрикционная передача: что это такое, из чего состоит, где применяется, как выглядит, какими особенностями обладает – рассмотрим все эти и другие важные моменты, чтобы вы понимали, где, когда и как ее использовать.

Сразу отметим, что она является традиционным предметом изучения в области прикладных наук: понимая ее важное практическое значение, инженеры постоянно предлагают решения по ее улучшению. А все потому, что она сверхактуальна даже в условиях современной промышленности, ведь причин для ее востребованности хватает: это и трансформация по частоте вращения, и высокий коэффициент полезного действия, и возможность бесступенчатой регулировки скорости… хотя подробнее об этом – ниже.

Общие понятия и определения

Фрикционные передачи являются передачами продлевающими движение за счет сил трения, появляющихся в точках соприкосновения двух катков. Последние представляют собой пару плотно прижатых друг к другу колес, ведущего и ведомого.

Они преобразуют энергию и транспортируют нагрузку на последующие углы в соответствии с таким условием:

Rf ≥ Ft, в котором участвуют силы:

- Rf – трения в месте контакта, в свою очередь, равная ƒFr, где ƒ – коэффициент трения, Fr – усилие прижима;

- Ft – окружная.

Для нормальной работы указанное соотношение обязано соблюдаться, в противном случае катки в процессе эксплуатации будут лишь скользить по поверхностям друг друга, но никак не поставлять мощность дальше, другим функциональным узлам оборудования.

Чтобы обеспечить Rf нужной величины, следует добиться того, чтобы Fr значительно превышала Ft. Для этого необходимо прижать колеса – за счет собственного веса приспособления, с помощью пружины, рычага или какого-то другого устройства.

Принцип работы

Любая отдельно взятая фрикционная передача состоит из двух тел вращения: как мы уже выяснили, это пара катков, ведущий и ведомый. Первый приводит второй в движение благодаря трению, которое возникает в зоне контакта за счет сил прижатия. Как мы уже определили, необходимая плотность прилегания может быть достигнута несколькими способами – на практике наиболее применимы следующие решения:

- установка гидроцилиндров – они удобны тем, что позволяют в течение длительного времени выдерживать даже высокие и интенсивные нагрузки;

- придавливание собственным весом (либо тяжестью соседнего функционального узла или всего станка) – этот метод мы уже упоминали, добавим лишь, что он хорош своей простотой;

- задействование комплексных рычагов – несколько усложняет устройство, но подкупает эффективностью результата;

- использование центробежной силы – актуально в планетарных системах.

Напомним, главное, чтобы трение значительно превышало окружное воздействие. Иначе в зоне контакта будет наблюдаться лишь упругое скольжение. В таком случае угловая скорость главного (ведущего) колеса будет постепенно снижаться, вплоть до полного буксования.

Основные характеристики

- Передаточное отношение фрикционной передачи – чтобы узнать его, нужно число зубьев ведомого вала разделить на количество звеньев ведущего. Чем оно больше, тем быстрее крутящий момент переносится от двигателя к узловому приводу. Также его можно представить (и вычислить) в виде соотношения диаметров катков. Обычно находится на отметке до 7.

- Контактная прочность, показывающая, насколько серьезные нагрузки может выдерживать устройство. Чтобы оценить их, следует измерить напряжение в зоне трения и подставить его в формулу Герца, вместе с коэффициентом нагрузки, модулем упругости и радиусом кривизны. Чем меньше данная величина, тем раньше в точке соприкосновения возникнут деформации.

- КПД, в том числе отражающий потерю мощности, зависящую от интенсивности замедления вращательного момента при скольжении и качении. Узнать его значение можно экспериментальным путем, сравнивая колесную пару. В среднем составляет 90%, что считается хорошим показателем.

- Траектория перемещения рабочих элементов фрикционной передачи – может быть реверсивной или нет. В первом случае катки вращаются в разных направлениях, во втором – в одном и том же.

- Материал исполнения тел качения – от него зависит целый ряд характеристик, не только контактная прочность или общая износостойкость, но и модуль упругости, и коэффициент трения. Обычно для их изготовления берут металлокерамику или сталь с закалкой до отметки в 60 HRC, что позволяет сохранить сравнительно легкий вес и высокую производительность. Реже предпочтение отдают чугуну, ведь он требует обильной смазки, или текстолиту (дешево стоит, но недолговечный и с КПД всего в 50%); валы с поверхностями из кожи или дерева тоже не самые практичные, так как контактная прочность недостаточна для решения промышленных задач.

Виды фрикционных передач

Классифицировать все их разнообразие можно по нескольким важным параметрам.

По характеру работы:

- нерегулируемые – передаточное число не меняется в процессе эксплуатации;

- вариаторы – отношение зубцов можно задать (или же оно само не будет оставаться одинаковым).

По условиям использования:

- открытые – работают без применения СОЖ, отличаются сравнительно высокой нагрузочной способностью, к ним нужно прикладывать меньше усилия, но они же быстрее нагреваются и изнашиваются;

- закрытые – действуют в масляной ванне, которая эффективно отводит тепло, продлевая срок службы, но снижает трение, а значит прижим приходится повышать искусственным путем.

По количеству направлений мощности фрикционных передач классификация предполагает разделение на две группы:

- одинарные – лобовые или торовые;

- многопоточные, которые, в свою очередь, бывают с параллельным или последовательным соединением, планетарными или замкнутыми.

Катки могут работать с такой мощью прижима:

- с постоянной – удобны именно стабильностью, не требующей использования дополнительных средств;

- с переменной – здесь уже нужны вспомогательные приспособления.

По зоне расположения колес выделяют такие три типа:

- Цилиндрическая – оси валов идут параллельно, а плоскости образуют вытянутое тело (отсюда и название) с гладкой и ровной, выпуклой или вогнутой поверхностью; правда, передает сравнительно малую мощность – при звеньях клиновой формы кинематические пары теряют до 50% от силы трения;

- Коническая фрикционная передача – у нее векторы катков уже пересекаются; снабжена двумя дисками, не требует большого прижима для обеспечения нужного вращательного момента, а также может быть как реверсивной, так и нет, за счет чего актуальна.

- Лобовая – поверхность у нее параллельная, а вот оси колес уже пересекаются; такое устройство оборачивается интенсивным скольжением, которое негативно сказывается на итоговом коэффициенте полезного действия; но она все равно используется за счет возможности изменять скорость и направление вращения валов, пусть и с ограничениями, то есть в маломощных системах, не решающих сложные задачи.

Несмотря на такую широту признаков разделения, есть определенные особенности, которыми обладают практически все фрикционные передачи: основные достоинства и недостатки их мы рассмотрим прямо сейчас.

Преимущества

В числе главных плюсов:

- Простота строения – малое количество деталей обуславливает сравнительно высокую степень надежности.

- Плавность работы, сопровождающаяся низким уровнем шума, что особенно удобно в условиях домашней мастерской.

- Смена скорости станков (и других приборов) происходит бесступенчато.

- При выполнении обработки детали движение вала можно замедлять и ускорять, отключать и включать, реверсировать, что расширяет количество технологических операций.

- Передаточное число не проблема регулировать прямо на ходу, что позволяет оперативно вносить корректировки.

- Наличествуют предохранительные свойства, предотвращающие повреждения, которые могли бы возникнуть в случаях интенсивной пробуксовки.

- Предусмотрена автоматическая остановка при чрезмерной нагрузке на валы или колеса, предупреждающая аварийные ситуации.

- Отсутствует «мертвый» ход, даже при смене вектора вращения.

Недостатки

Они тоже есть, ведь иначе любая сборка фрикционных передач в коробке (или другом достаточно надежном корпусе) применялась бы просто безальтернативно. В списке эксплуатационных минусов:

- Малый коэффициент полезного действия у некоторых моделей (особенно у закрытых, со смазочной ванной).

- Небольшая итоговая мощность, направляемая на последующие узлы, – в среднем до 300 кВт.

- Скольжение звеньев, делающее передаточное число нестабильным, что почти всегда вызывает сложности.

- Окружная скорость не превышает 10 м/с, чего зачастую недостаточно.

- Соприкосновение колес сопровождается значительными потерями момента (КПД может снижаться на 30-50%).

- Частое буксование оборачивается быстрым износом и выходом всего функционального узла из строя.

- Дополнительные опоры и прочие стабилизаторы утяжеляют общий вес конструкции, снижая мобильность валов.

Недостатки нельзя не учитывать, но достоинства все-таки перевешивают, иначе применение не было бы столь частым. Явные минусы можно устранить: обеспечив замкнутый прижим, используя принцип многоконтактности, взяв более надежные материалы и так далее.

Скольжение во фрикционной механической передаче

Оно неизбежно возникает в процессе эксплуатации из-за разницы в скоростях катков. У того же ведущего поверхностные элементы подходят к месту соприкосновения сжатыми, а покидают ее уже растянутыми; и наоборот в случае с ведомым. В результате у первого обод удлиняется, а у второго – укорачивается, что и приводит к потерям трения.

При сравнении окружных скоростей оказывается, что V2 значительно, в разы, меньше V1, а в таких условиях крайне проблематично добиться хорошего прижима.

Особняком стоят случаи, когда механизмы фрикционных передач залиты СОЖ, то есть функционируют в так называемых ваннах: масляная пленка способствует еще большему скольжению.

Свою роль, причем серьезную, также играет нагрузка: если она будет чрезмерной, это обернется буксованием, а значит и отсутствием должного трения, что приведет к остановке ведомого колеса и/или к быстрому износу взаимодействующих поверхностей.

Материалы исполнения катков

Необходимо, чтобы они отвечали следующим требованиям:

- обладали контактной прочностью и достаточной износостойкостью;

- сохраняли высокий модуль упругости, что поможет предотвратить деформации и потери;

- обеспечивали максимально возможный коэффициент трения.

В общем случае коническая, лобовая или цилиндрическая фрикционная передача может быть оснащена такими сочетаниями колес:

- оба из закаленной стали (ШХ15, 18ХГТ, 18Х2Н4МА) – отличаются небольшими габаритами, легкостью, значительным ресурсом, но должны быть изготовлены с максимальной точностью выдерживания размеров;

- пластмассовые (марки КФ-3, 16Л или 24А) и стальные – подходят для открытых узлов с малой степенью нагрузки; зато в их случае точность изготовления не столь критична;

- пара из чугуна – для оборудования, функционирующего либо всухую, либо с малым количеством СОЖ и на небольших скоростях;

- с кожаным покрытием – для колес, эксплуатируемых в условиях низкой влажности, в ситуациях, когда допустима небольшая контактная прочность;

- оба из дерева – обходятся очень дешево, но быстро истираются под нагрузками, поэтому актуальны для малоответственных объектов;

- из металлокерамики (ФАБ-II) и закаленной стали – для открытых силовых агрегатов.

Где используется фрикционная передача: область применения

Они не очень подходят для обеспечения больших мощностей, так как при высоких нагрузках наблюдается скольжение, сопровождающееся быстрым износом валов с последующей частичной или даже полной поломкой. Также их нельзя устанавливать там, где особо критичны ошибки в углах поворота звеньев, так как могут возникать в зоне контакта.

Ниша, в которой они востребованы, – это производство прессов, кузнечно-штамповочных комплексов, транспортеров, тяговых приводов, металлообрабатывающих станков. Наиболее актуальны из них те, что подключены к электромотору или ДВС (двигателю внутреннего сгорания). С их помощью появляется возможность бесступенчатой регулировки скорости, что особенно удобно, например, для АКПП в машинах.

Те, чье передаточное число неизменно, становятся важной частью магнитофонов, спидометров и других устройств, эксплуатируемых при незначительных нагрузках. Вариаторы используют в текстильной промышленности: в силовых агрегатах, чтобы натягивать нити и волокна, в центрифугах, дабы обеспечивать равномерный разгон, при деревообработке, чтобы соотносить скорость с плотностью породы и так далее.

Характер и причины отказов

Фрикционные передачи, назначение которых мы только что рассмотрели, сильно зависят от контактной прочности, которую определяют по напряжению смятия в зоне взаимодействия валов. Рассмотрим снижающие ее факторы и типы повреждений вообще.

Виды разрушений механизмов

- усталостные – проявляются с течением времени, под действием постоянных и чрезмерных нагрузок;

- абразивные – возникают в результате случайного попадания твердых частиц в СОЖ, способны обернуться серьезными повреждениями катков;

- коррозийные – наблюдаются либо при негативном влиянии агрессивной химической среды, либо при окислении в силу очень высоких или низких температур, либо при пластических деформациях колес;

- износ звеньев – характерен для механизмов, работающих всухую, при буксовании поверхностей

- задир плоскостей – актуален для быстроходных систем, появляется при разрыве масляной пленки, при интенсивной эксплуатации.

Факторы отказов

Фрикционная передача, схема которой предполагает простоту и надежность, все-таки выходит из строя. Виной поломки может быть:

- Выкрашивание – характерно для закрытых моделей, функционирующих без СОЖ. Сила прижима концентрирует напряжение в зоне контакта звеньев, на которых появляются трещинки, со временем перерастающие в сколы и раковины.

- Диспергирование – наблюдается в условиях умеренных температур, при работе на граничной смазке.

- Пластическая деформация (смятие) – возникает в результате слишком малой прочности соприкасающихся поверхностей, представляет собой полосы на ранее гладких и блестящих дисках.

- Заедание – проявляется на быстром ходу, при разрыве масляной пленки из-за чрезмерных нагрузок. Зона контакта нагревается, частицы двух валов сцепляются на молекулярном уровне, свариваются между собой, нарушают исходную конструкцию, что существенно ухудшает динамику движения и способствует появлению борозд на ровных плоскостях.

- Изнашивание из-за упругого скольжения, действующего в месте соприкосновения колес; это оборачивается слишком большим трением, падением КПД и серьезными поломками.

Чтобы предотвратить отказы, следует правильно рассчитать контактную прочность и использовать тот механизм, у которого она на достаточном уровне, а также применять подходящие противозадирные масла.

Предлагаем закрепить впечатление и посмотреть фото фрикционных передач и ролики, показывающие их устройство и работу. Лучшие из них устанавливаются в станки ижевского производителя «Сармат» – в мощное, удобное в пользовании и надежное оборудование, помогающее решать самые ответственные задачи.

Фрикционный механизм – устройство, в котором передачу движения, разгон или торможение осуществляют благодаря силам трения между прижимаемыми друг к другу элементами. Во фрикционном механизме, состоящем из жестких элементов (в передаче, муфте, тормозе фрикционного исполнения), минимальное требуемое усилие прижатия N = F21 / f0, где F21 = -F12 требуемая окружная сила, f0 – коэффициент трения покоя. При этом определяют момент трения, передаваемый благодаря силам трения. Для фрикционной передачи: Т1 = F21R1, T2 = F12R2, откуда Т1 / Т2 = R2 / R1 (только без учета потерь на трение).

Для колодочного тормоза тормозной момент T = f0Nr, для дискового тормоза зависимость такая же, но R (R2 – R1) / 2 – радиус, для которого определяется равнодействующая сил трения. В ременных передачах, ленточных конвейерах, тормозах и муфтах натяжение в ветвях S1 и S2 обеспечивает прижатие ремня или транспортерной ленты (резинотканевой) к шкиву. Если T = 0, то S1 = S2 = S0, а при T ? 0 из условия равновесия S1 – S2 = F, где F = T / R – окружная сила – сила трения между гибким элементом данного механизма и шкивом. При этом справедливо соотношение S1 / S2 = e f 0? (формула Эйлера), где ? – угол охвата шкива гибким элементом.

Суммарное начальное натяжение в ветвях S1 и S2 остается неизменным при приложении момента Т.

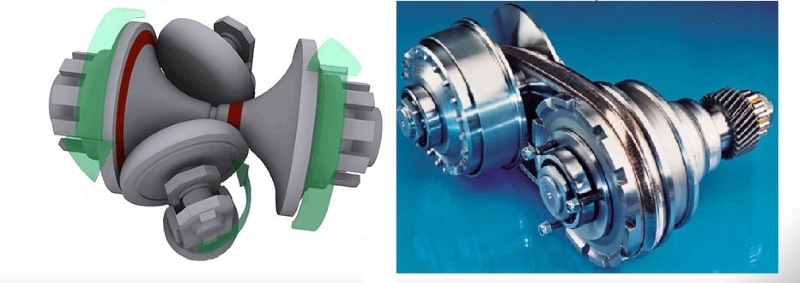

Наиболее широко в различных машинах, установках, станочных автоматических линиях применяется такой вид фрикционного механизма, как фрикционная муфта (от лат. frictionis – «трение») – устройство, предназначенное для соединения двух валов с передачей вращающего момента благодаря силам трения между пластинами или дисками, связанными с этими валами. Фрикционная муфта позволяет осуществлять плавное сцепление вращающихся валов, уменьшает динамические нагрузки при пуске, предохраняет привод от перегрузок. Другим примером фрикционного механизма является синхронизатор (от греч. synchronos – «одновременный») – устройство для безударного и бесшумного переключения с одного режима на другой коробки передач. Действие такого фрикционного механизма основано на предварительном уравнивании угловых скоростей соединяемых деталей. На валу синхронизатора устанавливается колесо таким образом, что оно может вращаться. Это колесо соединяют с валом посредством муфты, содержащей два звена. При осевом перемещении второго звена оно движется совместно с первым звеном благодаря фиксации шариком. Сначала в контакт вступает специальный фрикционный элемент, не рассчитанный на передачу рабочей нагрузки, но способный уравнять скорости звеньев – первого и третьего (в виде колеса, установленного на валу). При дальнейшем перемещении второго звена шарик отжимается и это звено (т. е. второе) входит своими зубьями во взаимодействие с зубьями указанного колеса. В результате полученное соединение обеспечивает передачу вращения от вала зубчатому колесу.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Механизм

Механизм Механизм – система, состоящая из нескольких элементов (или звеньев) и предназначенная для преобразования движения одного или нескольких твердых элементов в требуемые движения других элементов данной системы. Для механизмов характерны: 1) механические

Рычажный механизм

Рычажный механизм Рычажный механизм – механизм, звенья которого образуют только вращательные, поступательные, цилиндрические и сферические пары. Примером рычажного механизма является кулачково-рычажный механизм – устройство, представляющее собой соединение

Фальцирующий механизм

Фальцирующий механизм Фальцирующий механизм – устройство, предназначенное для выполнения сгиба листа бумаги, широко применяется в полиграфических работах.Данный механизм функционирует следующим образом: лист бумаги перемещается при вращении подающего цилиндра в

Фрикционный механизм

Фрикционный механизм Фрикционный механизм – устройство, в котором передачу движения, разгон или торможение осуществляют благодаря силам трения между прижимаемыми друг к другу элементами. Во фрикционном механизме, состоящем из жестких элементов (в передаче, муфте,

Храповый механизм

Храповый механизм Храповый механизм – устройство, в котором относительное движение звеньев возможно только в одном направлении, а в другом направлении звенья такого механизма взаимодействуют благодаря давлению их элементов и не могут перемещаться относительно друг

Цевочный механизм

Цевочный механизм Цевочный механизм – механизм, имеющий цевочное зацепление в виде зубчатого зацепления посредством цилиндрических круговых элементов – цевок и зубьев с сопряженным профилем. Примером цевочного механизма является цевочная передача, в которой

Шарнирный механизм

Шарнирный механизм Шарнирный механизм – механизм, имеющий в своей конструкции один или несколько шарниров в виде звеньев – вращательных пар. Шарнирные механизмы подразделяются на: 1) двухзвенные (самые простые); 2) трехзвенные; 3) четырехзвенные.Четырехзвенные

Скачковый механизм

Скачковый механизм Скачковый механизм – устройство, обеспечивающее периодическое, прерывистое перемещение киноленты в фильмовом канале во время проецирования фильма или его съемки и печати. Скачковый механизм – это устройство киносъемочного, кинопроекционного

Фрикционный массаж

Фрикционный массаж Ключевым для фрикционного массажа является движение внутрь сустава. Так же, как и при разминании, мышца или мягкая ткань смещается от кости. Но фрикционные поглаживания более специфичны и выполняются на меньшей площади.Поскольку сухожилия и связки

Читайте также: