Давление для лего кирпича

Обновлено: 29.04.2024

Что собой представляет кирпич-лего: конструктивные особенности, технология производства, нюансы кладки, сфера применения.

С появлением различных блоков кирпич хоть и потеснился с позиции лидера, но так и остался одним из самых востребованных материалов для кладки несущих конструкций или в качестве облицовочного экрана. При массе достоинств этот материал требователен к мастерству исполнителя, особенно, когда речь о фасаде. Сравнительно недавно рынок стройматериалов пополнился кирпичом-лего, который укладывать гораздо проще классического в силу характерной формы, и давшей ему название. Как оказалось, среди участников FORUMHOUSE есть и производители этого материала, и реальные пользователи. Они готовы поделиться опытом как с теми, кто задумывается об изготовлении самоделок, поддавшись на яркие рекламные лозунги, так и с теми, кого привлекает простота кладки.

История кирпичного конструктора

В дословном переводе с английского кирпич-лего (interlocking brick) обозначает блокируемый кирпич, или кирпич с замком, имеющий с одной стороны выступы (шипы), а с другой - пазы, которые в процессе кладки надежно соединяются между собой, без толстого растворного шва.

«Отцом» лего можно считать датчанина, Оле Кирка Кристиансена, в начале прошлого столетия придумавшего кирпич с шипами для фиксации, чтобы максимально упростить и ускорить кладку.

Местные архитекторы и инженеры по достоинству оценили новшество, и в конце сороковых лего был официально использован при возведении общественного здания, где по документам провели новый способ «автоматической кладки». Однако запатентовать изобретение сразу датчане то ли не догадались, то ли не посчитали нужным, а когда замковый кирпич стал популярен и в других странах, кинулись, но было поздно. После нескольких десятилетий разбирательств в 2010 году «родителям» кирпича из Дании было официально отказано в праве считаться таковыми. Поэтому в СМИ периодически мелькают сведения то о студентах из Америки, то о группе энтузиастов из Бразилии, но их заслуга, скорее, в усовершенствовании придуманной Кристиансеном системы фиксации.

Конструктивные особенности, способ производства, характеристики

Форма лего стандартная, прямоугольная, выступы и пазы сформированы двумя круглыми пустотами, высота выступа составляет 5 мм, как и глубина паза, а диаметр равен 65 мм. По размерам лего приближен к обычному одинарному кирпичу, у него стандартная длина – 250 мм, чуть большая ширина – 125 мм, а высота варьируется в пределах 65-70 мм, в зависимости от производителя. Масса одного кирпича колеблется в пределах 3 кг, что объясняется различной сырьевой базой.

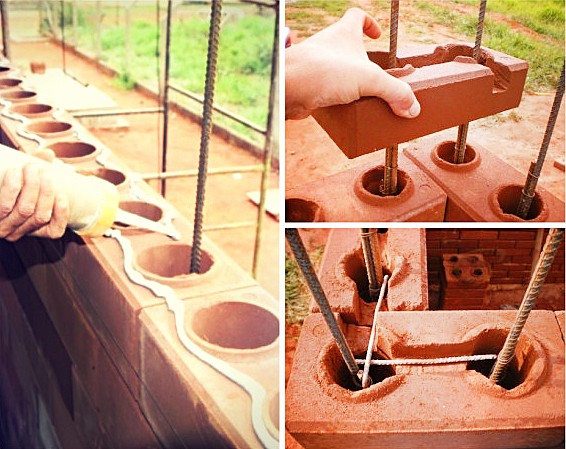

Пазовая система соединения обеспечивает основную фиксацию элементов в кладке, поэтому нет необходимости в толстом шве, кирпич кладут либо на тонкий слой клеевой смеси, выдавливаемой из приспособления типа кондитерского шприца, либо на специальную монтажную пену. И в том, и в другом случае отсутствует характерная для кирпичной кладки расшивка. Работать с лего проще, благодаря пазам кладка получается ровная, не нужны большие объемы раствора. Чтобы подстраховаться, некоторые выпиливают в угловых кирпичах пазы под арматуру.

Отечественный замковый кирпич – это, в основном, разновидность гладкого полнотелого гиперпрессованного кирпича, производимого посредством прессования под высоким давлением без последующего обжига. В отличие от керамики, у которой в основе особые сорта глины, и силиката, состоящего преимущественно из песка и извести, гиперпресс производится преимущественно из отходов горнодобывающей и перерабатывающей промышленности. Это может быть измельченный известняк-ракушечник, доломит, мраморный или щебневый отсев, доменные шлаки. Кроме того, используется кирпичный бой, отходы от распила натурального облицовочного камня, каменного угля. Минеральное сырье очищается и измельчается до фракции 3-5 мм, его доля в кирпиче составляет 85-92 %. В качестве связующего используется цемент М 500 (от 8 до 15 %), а также красители и модифицирующие добавки, улучшающие характеристики готового продукта.

Если прочность и долговечность керамики обеспечивается обжигом, а силиката – давлением и обработкой горячим паром, то гиперпресс «сваривается» в прочнейшую однородную массу благодаря сверхвысокому давлению – 300 кг/см².

Такое воздействие приводит к сцеплению веществ на молекулярном уровне, в результате чего получается очень плотный, прочный и морозостойкий кирпич с правильной геометрией граней.

Применение, особенности кладки

Характеристики гиперпресованного кирпича делают его универсальным, он может использоваться для кладки несущих и ограждающих конструкций, заборов, объектов ландшафтного дизайна. Тем не менее, высокая плотность, обеспечивающая повышенную морозостойкость и стойкость к внешним воздействиям, что хорошо, дает и высокую теплопроводность – до 1,1 Вт/(м*С⁰). Однородная стена из такого кирпича холодная и нуждается в дополнительном утеплении, поэтому гиперпресс, в основном, используют в качестве облицовки.

Лего, теоритически, тоже подходит для несущих стен, так как в пустоты вставляют арматуру для связки и заполняют их ЦПС или ее производными, получается что-то вроде монолита с двухсторонней кирпичной облицовкой. Но так как материал относительно «молодой», и как он поведет себя под большой нагрузкой через несколько десятилетий, точно не знает никто, им предпочитают облицовывать фасады или использовать для кладки заборов, входных групп, беседочных комплексов, летних кухонь или гаражей.

Вводим диаметр поршня, d - 140 мм, калькулятор автоматически рассчитывает площадь поршня, S - 15393,8 мм 2 , затем указываем давление в системе - 250 Мпа, после этого калькулятор произведет вычисление: сила давления, F - 392432,78 кгс.

Это означает, что давление данного гидроцилиндра составляет 39 тонн.

Выбираем станок для кирпича (гиперпресс)

1. На что стоит смотреть при выборе станка для кирпича (пресса)?

В выборе станка для кирпича (пресса) следует смотреть на возможность двустороннего прессования, именно такой тип прессования позволит получать качественный продукт. В последнее время клиенты всё чаще интересуются оборудованием с двусторонним прессованием, и не зря именно такой тип прессования позволяет получить качественный продукт.

Интерес потенциальных покупателей говорит о том, что грамотность в этой сфере растёт и это не может не радовать. Мы всегда двумя руками «за» прозрачность и доступность информации, которой располагаем.

А раз есть спрос, будет и предложение.

Проведя анализ рынка профессионального оборудования, мы нашли производителей, заявляющих о возможности двустороннего прессования на их станках. На первый взгляд это действительно так, и клиент, не особо разбирающийся в технических моментах (а таких большинство), может в это поверить. Однако при детальном рассмотрении цикла прессования мы с удивлением обнаружили, что это обычное одностороннее прессование, но поданное под «другим соусом».

Итак, давайте разбираться.

У большинства производителей, заявляющих о двустороннем прессовании на своём оборудовании, пресс действительно оборудован двумя цилиндрами, установленными противоположно. И смысл следующий: после загрузки дозатором смеси в матрицу пуансон, установленный на штоке верхнего цилиндра, работает как крышка: он закрывает матрицу сверху и останавливается, а нижний цилиндр давит что есть сил. Это, по факту, обычное одностороннее прессование, о двустороннем прессовании здесь не может быть и речи.

В технологическом цикле прессов с двусторонним прессованием два цилиндра давят одновременно, до датчиков, и как только достигается нужная высота кирпича, цилиндры так же одновременно прекращают давить, верхний пуансон выходит из матрицы, а нижний выталкивает кирпич. Это уже полноценное двустороннее прессование.

Производство прессов с настоящим двусторонним прессованием сопряжено с дополнительными расходами, такими как: увеличенный запас хода цилиндров, увеличенная глубина матриц, специальные датчики и прочее. Поэтому производители пытаются найти более дешевую альтернативу и предложить её потребителю. Но такая альтернатива неравноценна и лишь вводит в заблуждение.

Наше предприятие производит прессы с НАСТОЯЩИМ ДВУСТОРОННИМ ПРЕССОВАНИЕМ.

Обращайтесь, мы всегда объясним на доступном языке технические особенности работы оборудования и поможем в выборе достойного пресса.

2. Каким должно быть усилие пресса?

Минимальное усилие должно быть не менее 60 тонн, иначе трудно будет вывести производство на рентабельный уровень по причине более высокого расхода цемента.

3. Какой твердости стоит выбрать матрицу?

Минимальная твердость матрицы должна быть 55 единиц по Бринеллю. Она не должна поддаваться металлообработке, иначе быстро придет в негодность, а это дорогой элемент. При правильной работе хорошая матрица выдерживает минимум 300 тысяч циклов.

4. Какими характеристиками должна обладать матрица?

Матрица должна держать форму, и её стенки не должны расходиться. Обратите внимание на крепление стенок между собой, болты не помогут, т.к. резьба дает ход до 0,4 мм.

К ним необходимы другие виды креплений, например пазо-гребневые соединения.

5. Какой запас прочности у наших прессов?

О надежности оборудования и запасе прочности. Оборудование должно иметь запас прочности не менее 30%, т.е. базовые характеристики станка, возьмём их условно за 100%,

должны иметь возможность выдерживать кратковременные повышения нагрузок до 130% без ущерба для оборудования. Это встречается в любом профессиональном инструменте и технике. Наглядный пример: часто в Газель рассчитанную на 1,5 тонны, грузят 3-4 тонны.

6. Какие варианты ассортимента изделий может производить пресс?

7. Какие параметры важны в пазо-гребневом кирпиче?

В пазо-гребневом кирпиче (напоминает лего-кирпич) очень важна одинаковая высота. Обратите внимание, как она достигается и достигается ли вообще.

Этот пункт напрямую связан с усилием, которое может развивать пресс, при недостаточном давлении высота кирпича будет разной.

8. Почему автоматический пресс лучше полуавтоматического?

Естественно, чем меньше сотрудников работают с прессом, тем лучше, т.к. исключается человеческий фактор. Идеальным является работа производственной линии с нажатия одной кнопки.

9. Что делать, если не хватает средств на автоматический пресс?

Если на полную автоматизацию пока нет средств, то есть возможность сначала взять полуавтоматизированную линию, а затем ее доукомплектовать и провести полную автоматизацию до работы с «одной кнопки».

Мы приглашаем Вас приехать к нам на производство и протестировать оборудование для производства кирпича в работе. Ведь это дорогое вложение, максимально проверьте все перед покупкой.

А лучшая проверка – это увидеть все своими глазами.

- Вы увидите, как выглядит настоящее профессиональное оборудование;

- узнаете много нового и полезного;

- будете лучше ориентироваться в этом виде бизнеса.

10. Как можно научиться производству лего-кирпича?

11. Производит ли наш завод оборудование для декоративной обработки кирпича?

Да, завод «Мрамор» производит оборудование для декоративной обработки кирпича. В результате подобной обработки конечное изделие получает большую привлекательность в глазах конечного потребителя. Видов обработки кирпича несколько, в этом видео мы расскажем Вам и продемонстрируем технологию полировки кирпича. Процесс полировки заключается в обработке готового изделия до зеркального блеска, в результате которого повышается насыщенность цвета, выявляется структура и рисунок камня.

Все начинается с окончания процессов созревания кирпича сырца, в этот момент весь объем готовых изделий, требующих полировки, поступает в цех декоративной обработки. На одной технологической линии в автоматическом режиме происходит несколько видов операций. Операции и используемый инструмент различаются по своему назначению. Для начала работы кирпич вручную помещается оператором станка на движущийся конвейер в начало технологической линии. Первая операция заключается во вскрытии верхнего слоя кирпича с целью получения на его поверхности видимой структуры наполнителя. Далее, продвигаясь по линии, кирпич попадает в зону шлифовки.

Шлифовка – это процесс абразивной фактурной обработки камня. В зависимости от зерна рабочего инструмента, линия может производить несколько вариантов шлифовки. На данной линии установлен инструмент для выполнения средней и тонкой шлифовки. В процессе шлифования инструментом наносится огромное число микроцарапин. При правильном подборе инструмента уже после шлифовки на поверхности образуется заметный глянец. Заключительной стадией является полировка кирпича, при которой изделие обрабатывается инструментом с самым мелким зерном. Качественно отполированную поверхность камня отличает отсутствие видимых царапин, появление блеска и отражения предметов, находящихся в непосредственной близости к изделию. Дополнительным плюсом при полировке является снижение водопоглащения и повышение прочности полированной поверхности за счет применения в процессе обработки специальных жидких компонентов.

Автоматическая линия полировки от завода «Мрамор» способна преобразить готовые изделия и вывести на новый уровень красоту кирпичной кладки. При анализе рынка полированный кирпич имеет цену на 50-100% выше, по сравнению с обычным кирпичом. Обращайтесь в офис компании и начинайте производить эксклюзивный полированный кирпич.

12. Как производится оплата и доставка оборудования?

Оплату за оборудование Вы можете произвести следующими способами: наличная оплата, банковский перевод на наш расчетный счет, квитанцией через отделение Сбербанка РФ.

Обратная связь

- 300 лего кирпичей в час

- Полуавтоматический комплекс

- 90 тонн

- Двустороннее давление

- Время цикла 1 изд./8 сек (+/-2)

- 400 лего кирпичей в час

- Время цикла 12 сек (+/-2)

- Устройство съема изделий

- 210 тонн

- Двустороннее давление

- Время цикла 12 (+/-2) сек

- 800 изделий в час

- Автоматическая линия

- Цикл 12 сек/3 кирпича

- Впрыск смеси в матрицу

- Прессование с воздухоудалением

- Производительность 6000 кирпича / смена

- Персонал 2 человека

- Комплекс полуавтомат

- Автоматический комплекс

- 2 пресса давление по 210 тонн

- Автоматический комплекс

- 4 пресса давление по 210 тонн

- Вместимость 2880 шт кирпича

- Время пропарки 4-10 часов

- Вместимость 16200 шт кирпича

- Время пропарки 4-10 часов

- Робот-укладчик кирпича RU2

- Может обслуживать два пресса

- Автоматизированная Система Управления комплексом (заводом)

- АСУ заводом по изготовлению гиперпрессованных изделий

- Производительность 3000 кг/час

- Вес загружаемой порции 150 кг

- Производительность 9000 кг/час

- Вес загружаемой порции 300 кг

- Производительность 15000 кг/час

- Вес загружаемой порции 500 кг

- Производительность 18000 кг/час

- Вес загружаемой порции 400 кг

- Производительность 350-500 кирпичей шт/час

- Режим работы - Автомат

О прессах и высоте лего кирпича

О прессах и высоте лего-кирпича Главной особенностью при выпуске лего кирпича является способность пресса производить кирпич одинаковой высоты. Ведь Вы сами понимаете, что при кладке лего кирпича разной высоты в готовой стене будут возникать щели, которые будут слабым звеном всего строения. Для того, что бы лего-кирпич был действительно одинаковой высоты и выполнял своё предназначение, нужно знать и применять ряд технических решений при проектировании прессов. Завод «МраморСтройМаш» разработал эти решения, и мы знаем, как производить лего-кирпич одинаковой высоты!

Кирпич "Лего" – строительный кирпич, по форме похожий на детский конструктор фирмы "Lego".

Он изготовливливается при гиперпрессовании продукта, образующегося в результате рассева щебня по фракциям и проходящего через специальные сита, и имеет специальные пазы становления. Именно благодаря этим пазам процесс строительства будет очень быстрым.

Виды лего-кирпича подробно рассмотрены в другой нашей статье.

Мы остановимся на самом популярном виде в России.

Характеристики

- прочность - М 150,

- плотность - 1550 кг/м3,

- морозостойкость - 35 циклов (для суровых климатических условий можно улучшить характеристики).

Особенности

- Преимущества видны даже непрофессионалам. За счет наличия пазов укладывать их быстрее и проще. Имеющиеся отверстия можно использовать для прокладки электропроводки. Вес лего-кирпича меньше, чем у других видов.

- Изготовление кирпича "Лего" не требует обжига, что сильно уменьшает себестоимость. Вместо обжига используется сильное прессование, которое придает прочность. Имеет не только разные цвет и оттенки цветов, но и разнообразную фактуру.

- Благодаря гиперпрессованию этот кирпич можно отнести к разновидности искусственного камня. Его с успехом можно использовать для облицовки здания. А высокая прочность позволяет выкладывать не только перегородки, но и несущие стены.

- Кладка не требует специальных навыков, достаточно правильно выложить первый слой, а далее процесс пойдет достаточно быстро. Ведь из-за имеющихся пазов и шипов они идеально подходят друг другу. Сцепка слоев происходит не традиционным раствором, а с использованием специального клея, который может наноситься кисточкой или валиком. Использование клея сократит не только расходы, но и не требует большой физической нагрузки как при приготовлении цементного раствора. А стена будет выглядеть эстетично.

В одном кубе - 500 кирпичей. Для сборки 1 куба кирпичей "Лего" надо 15 кг. плиточного клея для наружных работ.

Виды кирпича "Лего" рассмотрены в другой нашей статье.

Сырье

В качестве сырья для кирпича "Лего" подходят отходы от дробления известняковых пород, вулканическая пыль или песок. При этом чем меньше фракции сырья, тем выше качество кирпича. Если сырье состоит из достаточно крупных частиц, то можно его размельчить - тогда качество кирпича будет не хуже.

Преимущества

Преимущества перед другими видами кирпичей:

- Легкость и точность укладки благодаря имеющимся двум сквозным отверстиям с направляющими. Отверстия можно применять для укладки коммуникаций.

- Высокая прочность изделия – до 300 килограмм на 1 квадратный сантиметр поверхности.

- Высокая морозоустойчивость и к температурным колебаниям.

- Высокая износоустойчивость и долговечность – не имеет сколов и трещин.

- Поглощение воды составляет меньше 5 процентов – изделие не марается, а любое загрязнение легко удаляется водой.

- Большое количество разновидностей текстур и цветов – больше 70 вариаций, что позволяет найти подходящее для себя решение.

- Большая сейсмостойкость – надежность кладки выше, чем у силикатных или керамических изделий.

- Небольшие траты на укладку – мешок клея (25 килограмм) идет на укладку 500 кирпичей.

- Безукоризненный внешний вид.

Можно также заливать бетонную смесь в отверстия вместо использования клея. Это надежно укрепит конструкцию.

Для большей наглядности посмотрите следующее видео, в котором подробно рассказывается о лего-кирпиче.

Экономия

Есть способ сэкономить при строительстве.

Можно не покупать готовые кирпичи, а купить оборудование для их производства. Вам нужно будет купить станок и сырье. В результате у вас будет свое производство лего-кирпичей, а так как конкурентов сейчас практически нет, то перспективы в этом бизнесе очень хорошие.

Даже если по окончанию строительства оборудование для лего-кирпича не понадобится в дальнейшем, его можно сдать в аренду или продать.

Пропорции сырья

Пропорции сырья для лего-кирпича:

В одном кубе 500 кирпичей, для изготовления нужно около 1600 кг отсевов и 220 кг цемента.

Станки

Размеры станка позволяют производить работы в гараже. Его основные функции:

- дозирование сырья;

- измельчение и перемешивание сырья;

- прессование, формовка изделия

- пропаривание изделия.

Время формирования кирпича - от 4 до 12 секунд в зависимости от качества используемого сырья (размера фракций: чем мельче, тем лучше). На снятие кирпича уходит около 3 секунд.

В среднем с учетом технологических перерывов, времени на загрузку сырья можно изготовить 4-5 кирпичей в минуту.

Станки могут быть как электрические, так и ручные. Как выглядит станок, можете посмотреть на следующем фото.

Весь кирпич получается правильной геометрической формы. Кирпич "Лего" идеально подходит для построек типа туалета, душа.

Сразу хотим предупредить, что никаких гарантий, что дом в суровых российских условиях простоит достаточно долго, никто дать не может. С момента создания первых построек из лего-кирпича в России прошло слишком мало времени.

Информация о возможности строительства дома написана со слов производителей.

При постройке дома кирпич "Лего" кладут на цементный раствор, используя уровень для первого слоя как по вертикали, так и по горизонтали. Кирпичи следующих уровней можно класть без уровня, так как за счет вставки в пазы получаются идеально ровные ряды.

После кладки нескольких рядов вставляются стержни - специальная направляющая проволока для устойчивости и жесткости. Последующие ряды кирпичей нанизываются на нее.

Затем в отверстия заливается бетон. Бетону дают подсохнуть, после чего цементной смесью заливают армопояс.

Пустотное расстояние внутри стены равно 75 см.Оно заполняется керамзитом или глиной. Можно использовать и мин. вату. За счет данной прослойки создается хорошая термоизоляция: летом в таком доме будет прохладно, а зимой - не холодно.

При постройке дома из кирпича "Лего" не нужна первичная штукатурка, так как стены получаются ровные. Достаточно финишной шпаклевки.

Для большей наглядности посмотрите следующее видео.

О доме из лего-кирпича читайте другую нашу статью. Узнаете о плюсах и минусах, а также о том, как купить качественный кирпич.

Выводы

Итак, подведем итоги. Кирпич "Лего" позволит значительно сэкономить при строительстве. Экономия происходит за счет меньшей себестоимости, а кладку можно осуществлять без привлечения специалистов. Кирпич имеет хорошие характеристики морозоустойчивости, теплопроводности и влагопоглощения. Стены будут иметь хорошую сейсмостойкость, а также очень красиво выглядеть внешне.

О том, как организовать свой бизнес по производству кирпича "Лего", вы можете прочитать в этой статье.

Промышленное оборудование для производства лего кирпича от компании VGP является профессиональным оборудованием, рассчитанным, как для оснащения крупных действующих производственных предприятий, так и для открытия предпринимателями новых направлений бизнеса. В зависимости от видов изделий, которые предполагается выпускать, принимается решение, какое оборудование необходимо купить. Например, для производства гиперпрессованного лего кирпича используют пресс с двухсторонним давлением, который за счет одновременной работы встречно расположенных гидроцилиндров способен формировать на изделии систему шип-паз. Как следствие, цена прессов двухстороннего давления несколько выше односторонних станков.

Если основным Вашим продуктом является обычный облицовочный кирпич с декоративной фасадной частью, то для запуска производства можно выбрать оборудование для производства кирпича и плитки, и доукомплектовать его станками для декоративной обработки: колун, линия полировки кирпича. Технология механического скола поверхности помогает достичь эффекта «натурального камня», позволяя избежать повторяемости изделий, которая наблюдается при технологии вибролитье.

Один из главных вопросов людей, попавших на наш сайт, связан с рентабельностью данного направления. В чем же кроется выгода для предпринимателя от применения технологии гиперпрессования и почему бы не использовать широко известные подходы, такие как вибропрессование и литье в формы?

Разберем понятия лежащие на поверхности. Для получения максимальной прибыли необходимо: первое - снизить расходы на производство продукта и второе - реализовывать продукт в сегменте «премиум» по цене выше среднерыночной. Предлагаемая нами технология прекрасно справляется с решением этих задач:

Кирпич премиального качества - сверхвысокое давление пресса перестраивает структуру природных материалов, существенно улучшая их физические свойства. Изготовленные кирпичи, блоки и плитка по технологии гиперпрессования отличаются особой прочностью и высокой морозостойкостью и имеют низкие низкие показатели водопоглощения. Широчайшая цветовая гамма и декорирование фасадной части (рустирование, браширование, полировка) - настоящая находка для любого дизайнера и архитектора. Фактурная поверхность гиперпрессованного кирпича и плитки расширяет возможности для оригинальных архитектурных решений. Любой дом обретёт индивидуальность, если на его фасаде присутствуют элементы поверхности «под природный камень», создающие шедевры современного архитектурного дизайна.

В Европе данная технология уже более десятилетия занимает лидирующие позиции в производстве стройматериалов класса «премиум» благодаря неповторимой красоте и долговечности продукции. Совершенно не важно с выпуска какого продукта вы начали, кирпич, плитка или решили купить оборудование для производства блоков, главное придерживаться неснижаемого качества в производстве и постепенное расширение ассортимента.

Варианты технологических линий производства кирпича

Технологическая линия производства кирпича предполагает последовательно выстроенную цепочку оборудования, где каждое выполняет четко отведенную функцию. Образно, всю линию изготовления кирпича можно разделить на 3 участка:

- Подготовка смеси. Сюда входит оборудование, осуществляющее дозирование сырья, смешивание компонентов и их последующую подачу на участок прессования.

- Прессование. Непосредственное производство кирпича, либо других строительных материалов посредством сдавливания подготовленного сырья под высоким давлением.

- Декоративная обработка. Данный участок предполагает использование специального оборудования с целью улучшения декоративных качеств готовых изделий. С помощю колуна достигается рваная фактура камня, а при помощи полировки лицевая часть кирпича доводится до зеркального блеска.

Заводы по производству гиперпрессованного кирпича

Решив купить автоматическую линию изготовления гиперпрессованного кирпича, вы получите возможность автоматизировать большую часть процессов, минимизировав количество персонала и устранив в производственном процессе ошибки связанные с человеческим фактором.

Для Вашего удобства, мы выделили автоматизированные производственные комплексы в отдельный раздел, который назвали - заводы по производству кирпича. Тут представлены линии с автоматическими системами управления на базе гиперпрессов разного типа.

Читайте также: