Как сделать молоток из конструктора

Обновлено: 02.05.2024

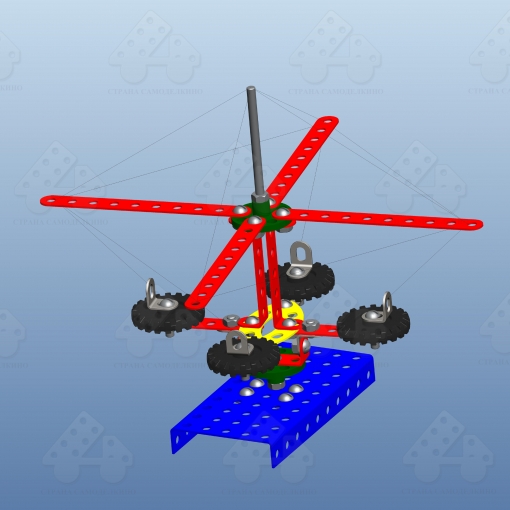

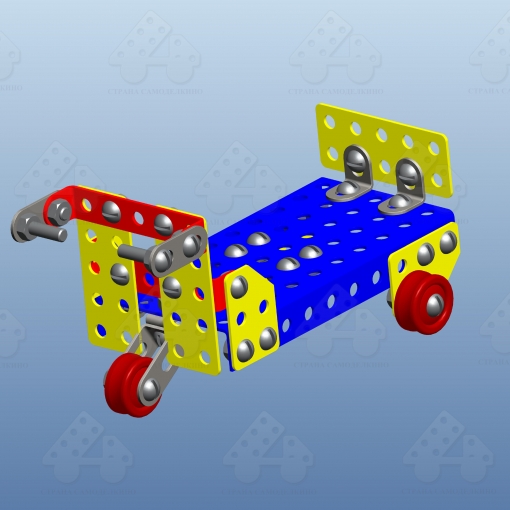

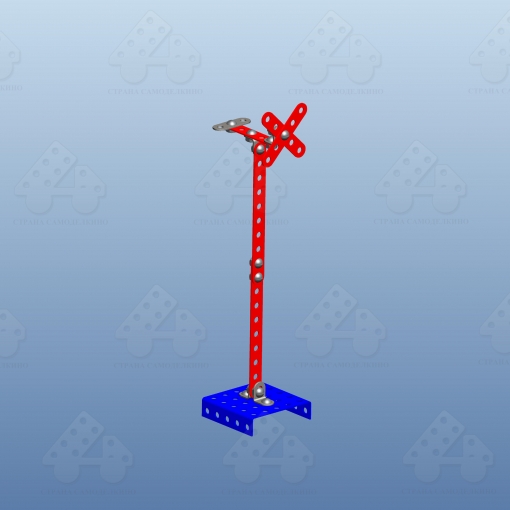

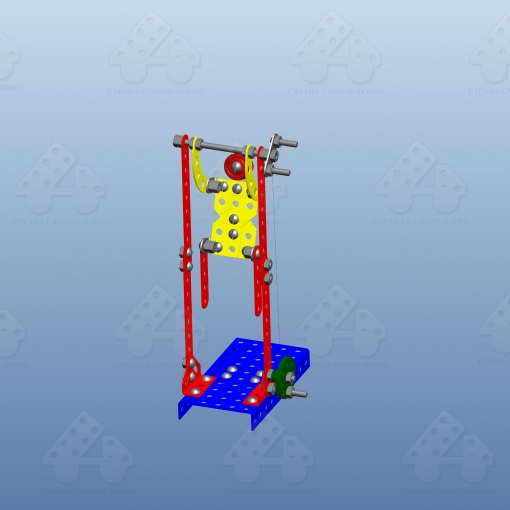

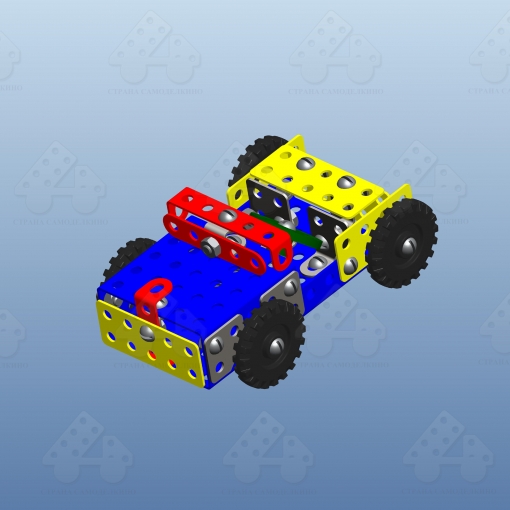

Сборка модели человека с отбойным молотком из металлического конструктора

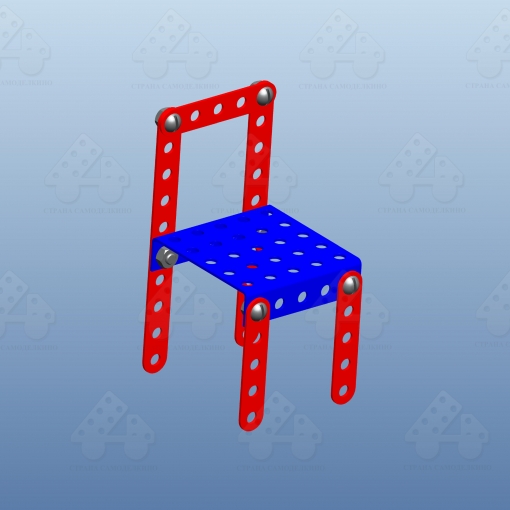

Предлагаем следующий вариант сборки модели

В начале сборки соберем фигуру человека согласно рисункам

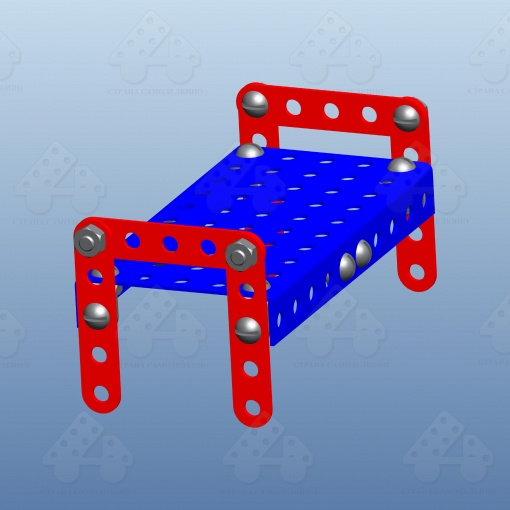

Ненадолго отложим собранную часть и соберем платформу

Продолжаем сборку согласно рисункам

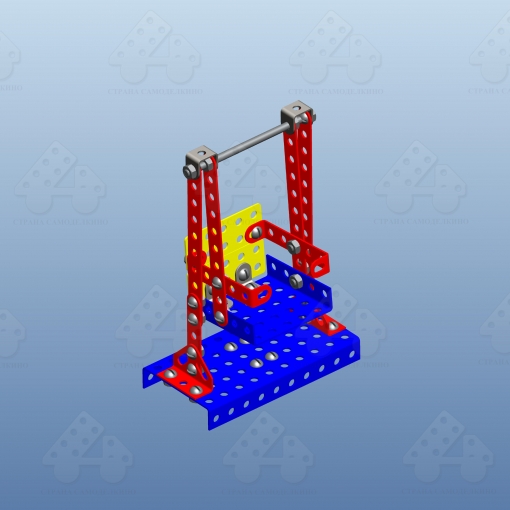

На шпильке устанавливаем толкающую часть для обеспечения подвижности и имитации работы отбойного молотка

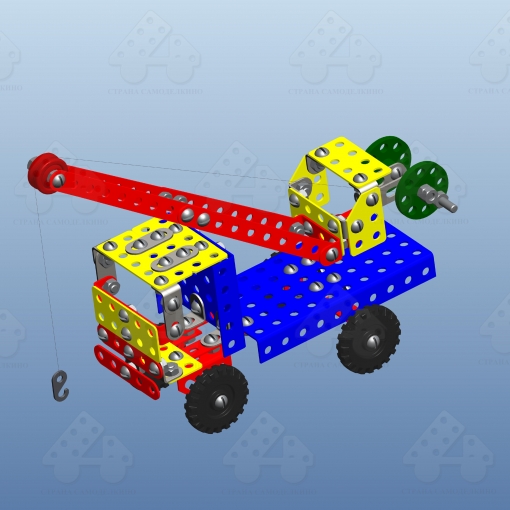

Перевернем платформу и установим фигуру человека

Соберем отбойный молоток

Продолжим сборку согласно рисункам

В конце отбойного молотка под платформой установим планку на 3 отверстия для обеспечения работы толкателя через поворот ручки

Если Вам понравилась модель, не забываем делиться с друзьями. Ссылки ниже)

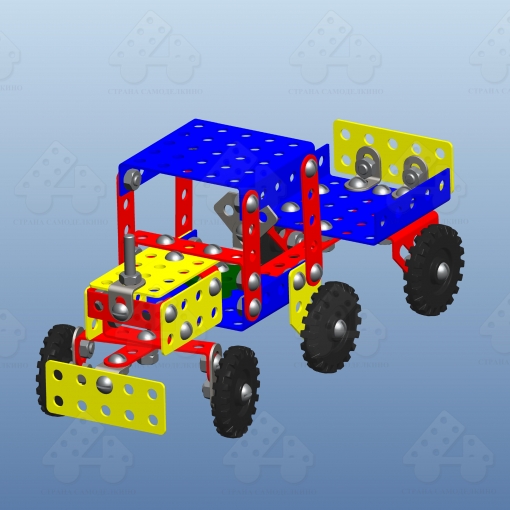

АЛЬБОМ МОДЕЛЕЙ ИЗ МЕТАЛЛИЧЕСКОГО КОНСТРУКТОРА

© 2000-2021 Страна Самоделкино ТМ. Любое использование материалов допускается с указанием активной ссылки на источник.

По своему опыту знаю, что после публикации в журнале «Моделист-конструктор» самодельного автомобиля (как и моего в январском номере за 1971 г.) авторы получают из многих городов письма с просьбой поделиться собственным опытом. Сейчас, во время кризиса, когда возможности самодельщиков максимально ограничены, хочу помочь заинтересованным читателям советом: как на практике восстановить или изготовить кузов машины методом выколотки.

Охотно это делаю для всех нуждающихся в такой помощи, тем более, что на страницах технических журналов до сего времени почти нет ничего подобного, что могло бы помочь самодеятельному автолюбителю реализовать в металле свою фантазию способом выколачивания жести.

Конечно, выколотка во многом уступает штамповке или выклейке, однако молоток выручает в условиях самодеятельного конструирования: им можно изготовить, скажем, крыло машины так, что и искушённый в подобных делах мог бы усомниться, что это сделано исключительно молотком.

Представим средневековье: щиты и шлемы, рыцарские доспехи, латы — они явно делались не чем иным, как молотками. И странно, что в наше время собравшиеся около самоделки спорят между собой, а порой и автору возражают, что это невозможно сделать молотком, а доступно только промышленному штампу.

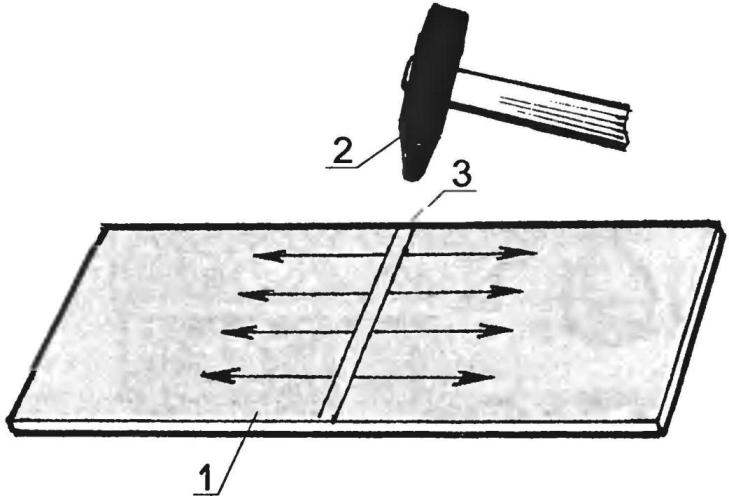

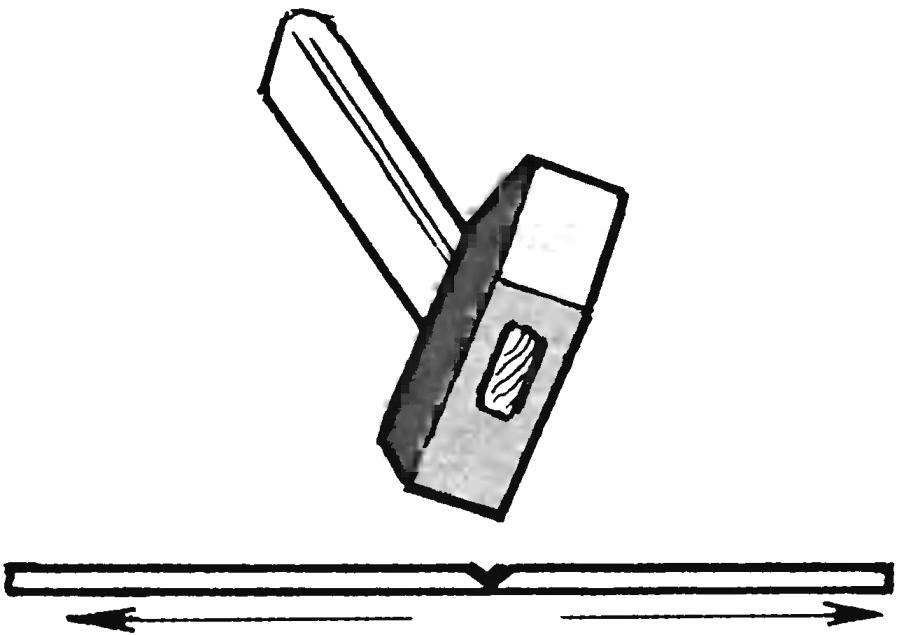

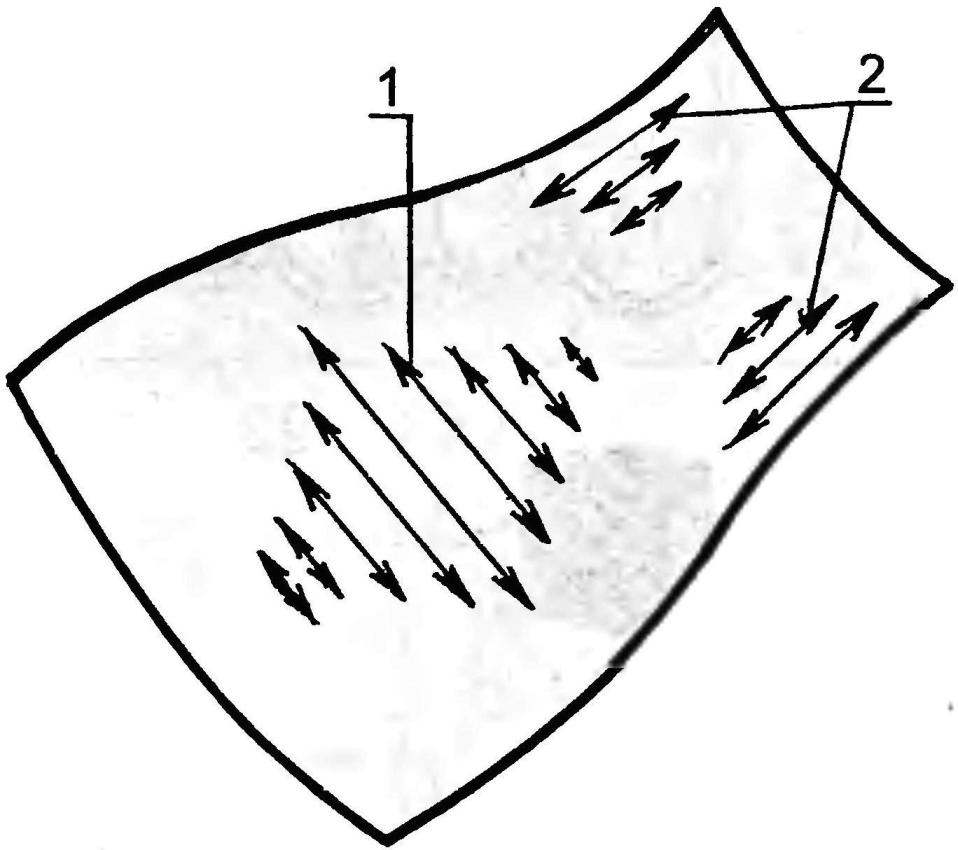

Рис. 1. Удлинение металлической полосы ударами поперёк:

1 — полоса; 2—молоток; 3—стартовая линия ударов. Стрелками здесь и на других рисунках показаны направления расширения металла

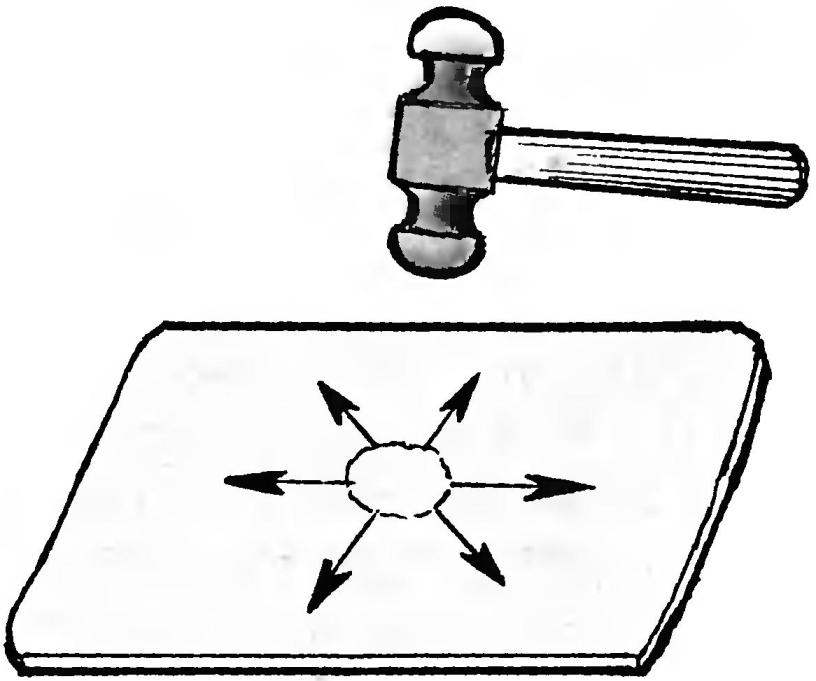

Рис. 2. Нанесение ударов боковой гранью квадратного молотка

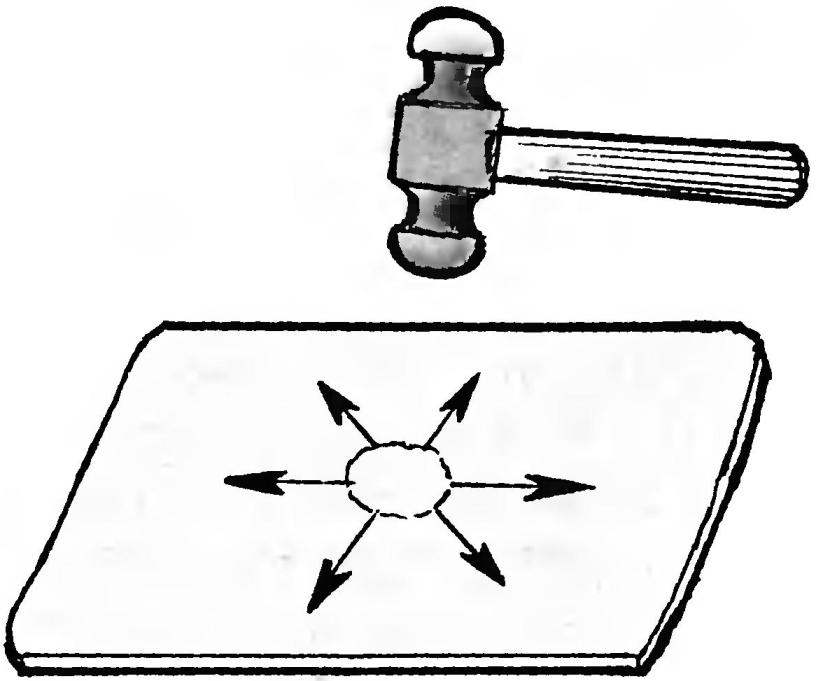

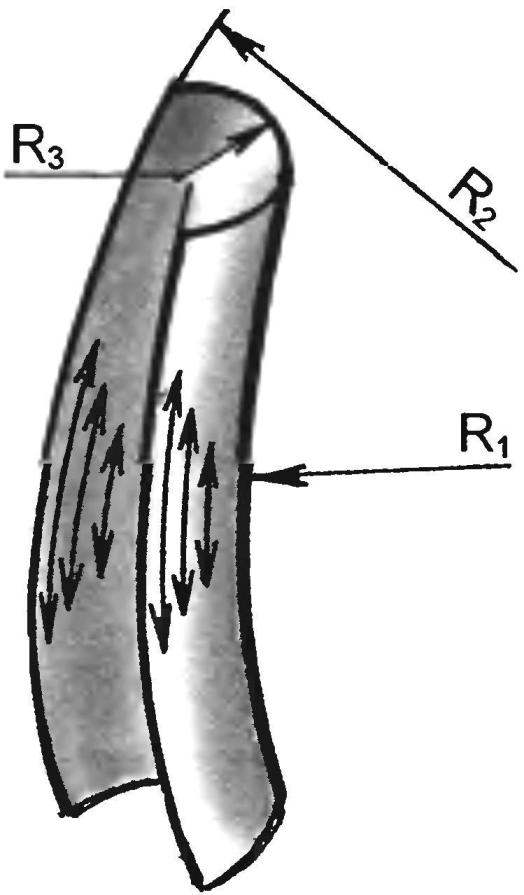

Рис. 3. Радиальное растяжение металла медницким молотком:

удары выполняются последовательно по расширяющемуся кругу

Рис. 4. Приёмы изготовления жёлоба (радиусы показывают степень искривления метал па под ударами молотка в нарастающих направлениях)

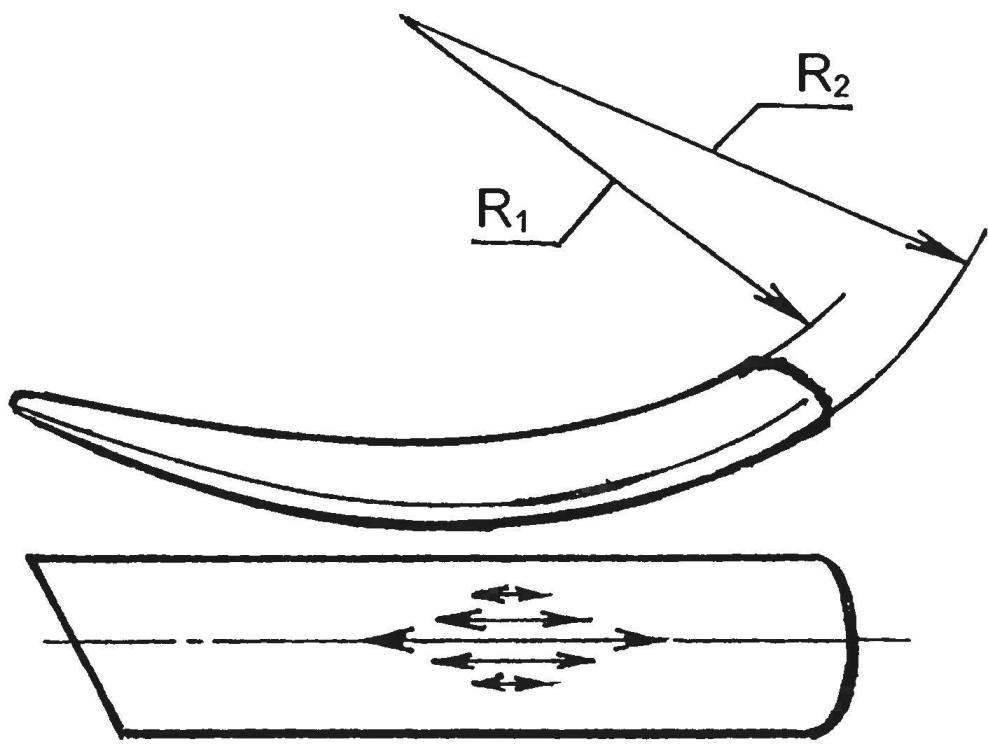

Рис. 5. Направления ударов для получения брызговика (с разными радиусами закругления)

Начну с молотка. Рассмотрим, как ведёт себя лист металла под тем или иным ударом и в зависимости от формы бойка инструмента. Это видно при изготовлении простейших криволинейных форм. А как известно, сложное состоит из простых частей и, например, непростая форма крыла представляет собой сочетание тех же простых фигур, которые будут рассматриваться ниже.

На рисунке 1 показана линия удара поперёк полосы. При этом растяжение металла происходит вдоль неё. Это свойство используют, например, при отбивке косы, где недопустимо растяжение вдоль её лезвия, иначе будут извилины на полотне косы.

Этим способом можно удлинить полосу, а нанося удары по одной стороне — изогнуть её в кольцо, изготовить сложную декоративную обкладку и прочие подобные вещи.

Рисунок 2 демонстрирует тот же эффект, даже если удары наносятся не носком, а боковой гранью квадратного молотка. Незаменимым здесь оказывается квадратный 500 — 600-граммовый молоток.

Однако у инструмента могут быть и более сложные формы. На рисунке 3 изображён специальный медницкий молоток. Наносимые им удары растягивают материал радиально — от центра заготовки к периферии. Такой инструмент пригоден для выколотки сферических поверхностей — как, например, чаши, шаровой поверхности, крайней секции буфера. А на ровных поверхностях (капот) такой молоток сделает нежелательные вспучивания, излишний наклёп металла.

Во всех случаях нужно стремиться, чтобы радиус бойка приближался к радиусу детали. На рисунке 4 показан процесс получения изогнутого жёлоба. Длина стрелок символизирует степень растяжки металла. При выколачивании сначала гнётся ровная середина, с большим изгибом (или иначе — меньшим R3), так как при растяжке бортов (R2) она будет частично расправляться. Борт жёлоба является большой дугой, значит, и требует большей растяжки, с «затуханием» ударов к R1. Такая деталь, как брызговик, — это тот же жёлоб, только с изгибом в обратную сторону (рис. 5). Заготовка изгибается меньше, ибо при растягивании по оси её борта сжимаются. Эта фигура более трудоёмка, да и металл получает больший наклёп — нарушается внутренняя структура, отчего материал слабеет. Поэтому стремятся, чтобы удары, особенно острым бойком, были слабее и ложились ближе друг к другу. В этом случае все участки жести подвергаются растяжке, и тем самым металл избавляется от перетоньшения.

Рис. 6. Приёмы выколачивания при изготовлении сегмента сложной формы («чугунок»):

1 —направления ударов для поперечной растяжки металла; 2—то же для продольной растяжки с обеих сторон

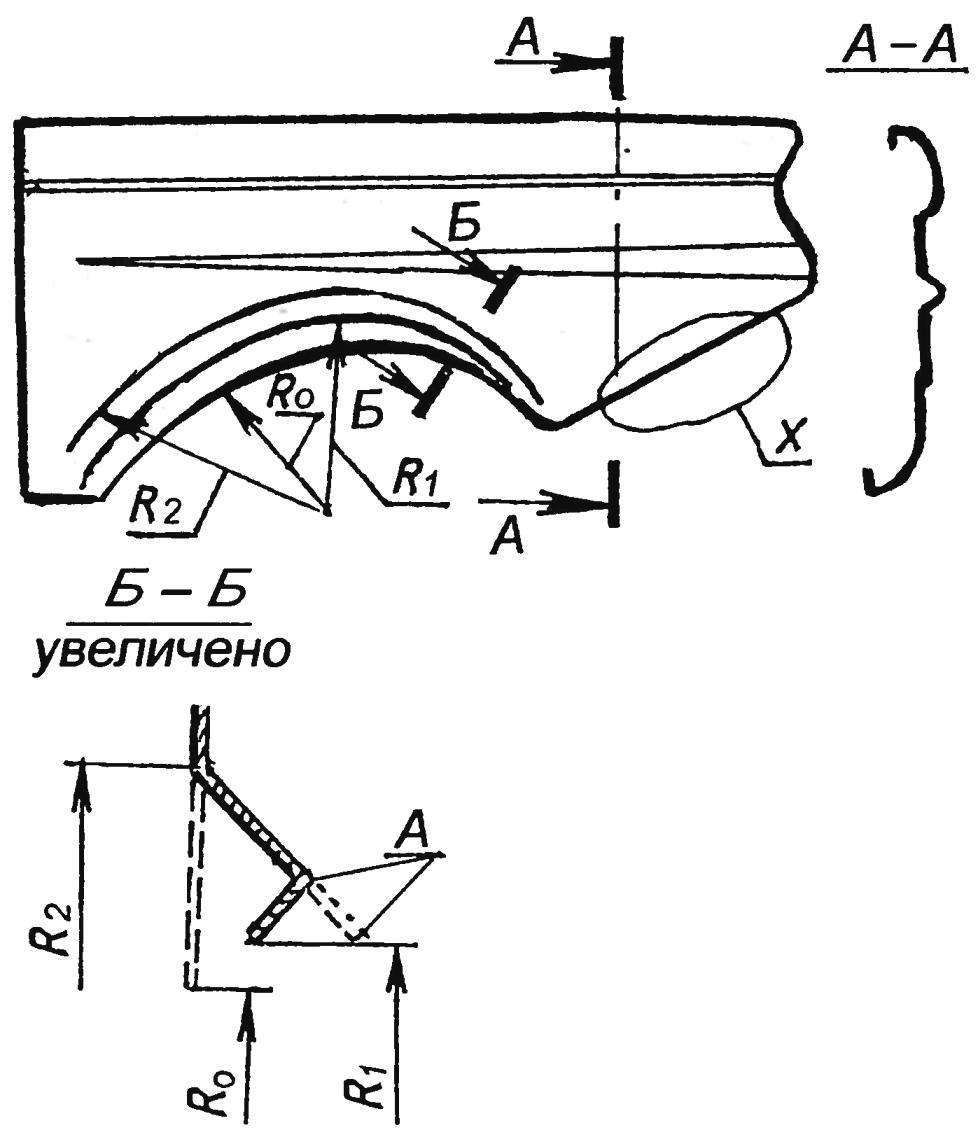

Рис. 7. Получение отбортовок на крыле автомобиля

Рис. 8. Так жесть выколачивают в сборку, вытягивая её острым бойком:

1—угол капота; 2—подкладная оправка на период выколотки

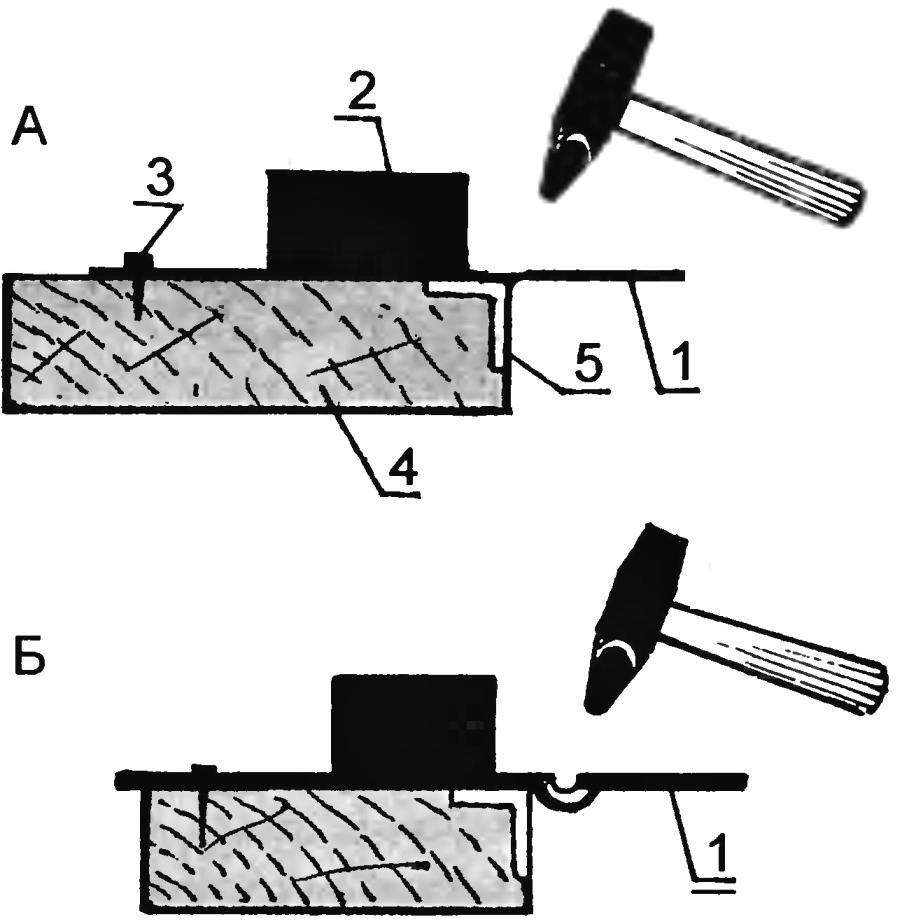

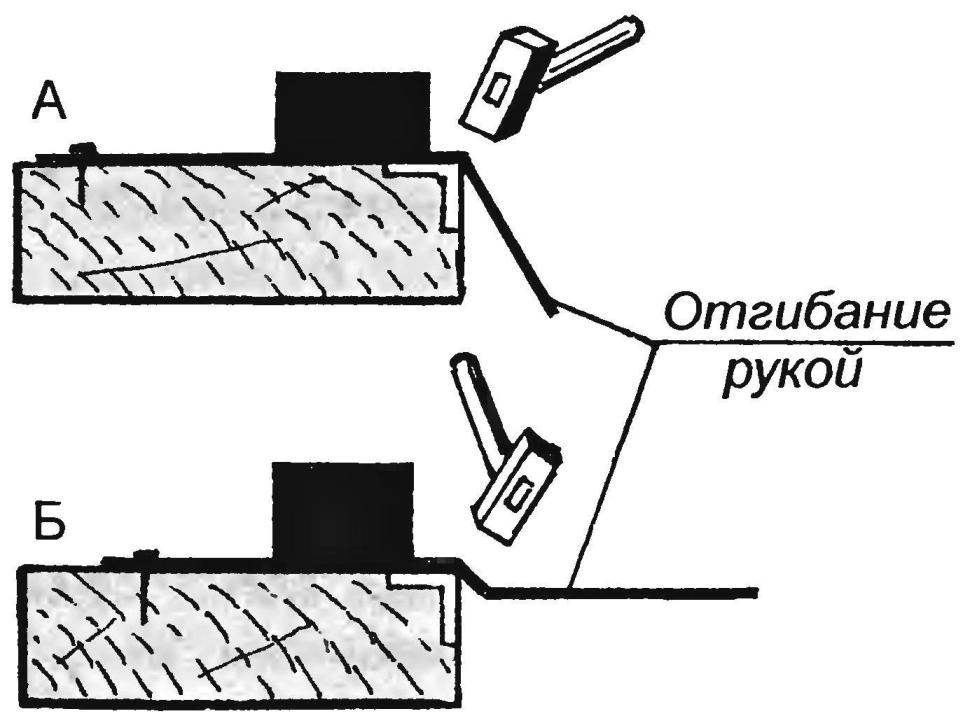

Рис. 9. Последовательность получения ребра на плоскости (А—начало выколотки, Б—завершение её):

1—лист металла; 2—груз (оправка); 3—фиксация листа гвоздём; 4—верстак; 5 —стальной уголок

Рис. 10. Получение острого ребра киянкой (А—начальная выколотка, Б—обработка после переворота и сдвижки листа)

На рисунке 6 показана схема выколачивания сегмента «чугунок» (без дна). Он состоит как бы из двух ранее рассмотренных фигур. При изготовлении берётся ровный раскрой и выколачивается медницким молотком на гладкой плите. Затем проходят жёлобную (нижнюю) часть приёмами, рассмотренными для фигуры 4. И так, переходя от одного участка к другому, следим за формовкой сегмента.

Бывает, что деталь ведёт винтом. Она «хлопает» вследствие внутреннего напряжения. Но не следует огорчаться, а продолжать следить за общей формой, представляя её выправленной. Далее — «прощупываются» ударом молотка участки, требующие растяжения, и если деталь начинает крепнуть и искривляться, то там и нужно продолжать бить. Имеющие опыт без «прощупывания» определят такие места.

Полученные выше заготовки требуют доводки их лицевых поверхностей и стыкующихся кромок. Делается это более лёгким инструментом, для чего может послужить и сапожный молоток, которым обстукивается лицевая сторона, а с внутренней подставляется оправка, поддерживаемая рукой. Ею может служить любая стальная болванка со сферическими поверхностями и массой в 2 — 4 раза тяжелее молотка.

Выводя заподлицо соседний участок, не обязательно бить с другой стороны: растягиваясь и выправляясь, он, подпираемый оправкой, выходит заподлицо с соседними участками. Так доводится вся форма и её лицевая сторона. Операция эта наиболее ответственная. Освоив её, человек легко выправит (и очень искусно), например, поверхность кузова машины, побывавшей в аварии.

Если при рихтовке глаз не может уловить неровности, то нужно плоским напильником немного зачистить поверхность до обнаружения этих неровностей, а затем вновь рихтовать, поочередно возвращаясь к предшествующей операции, пока не добьёмся ровной поверхности. После окончательно крест-накрест опиливаем её напильником.

Рассмотрев эти основные приёмы, применим их непосредственно к крылу автомобиля. На изображённой на рисунке 7 схеме крыла радиусами R1 и показаны линии отбортовки, а сечением Б-Б её профиль, в котором радиус R0 — первоначальный, а R2 — после растяжки (так как он уходил на больший радиус, то и требовалось его растянуть).

После этого узкая полоска А «поднутряется». Здесь происходит частичное сжатие (усадка) металла. Узкая полоска и на большом радиусе легко усаживается, в широкой же части или на малом радиусе жесть собирают в сборку, как показано на рисунке 8. Сборку острым бойком вытягивают, тем самым часть металла как бы выходит за пределы формы. Элемент «X» на рисунке 7 — форма ранее рассмотренного элемента «чугунок».

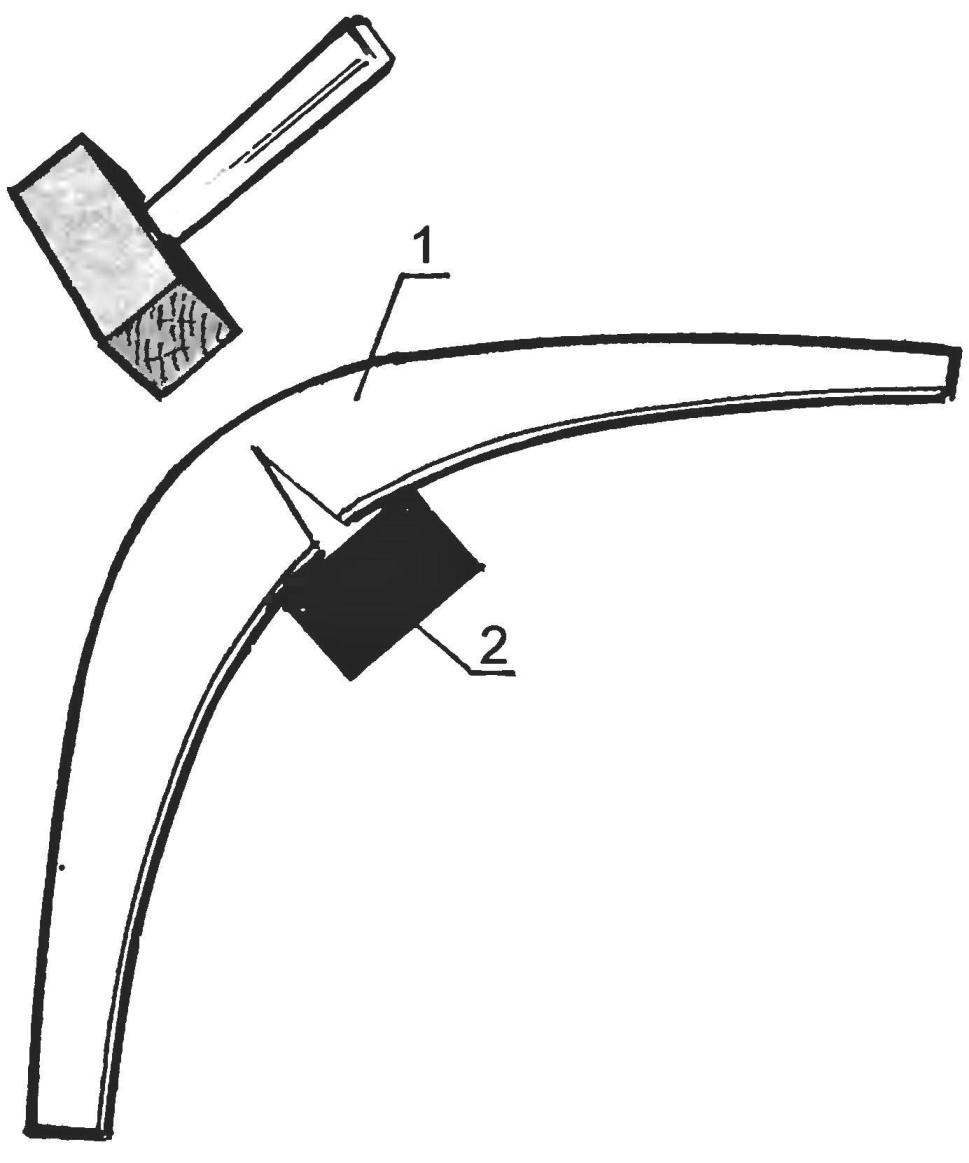

Рёбра выколачиваются текстолитовым или деревянным (из твёрдой древесины) молотком (гранёным, фасованным), как показано на рисунках 9 и 10. Завершив одну сторону ребра, крыло устанавливают другой стороной. Чтобы лист не сдвигался, его следует по углам прибить гвоздями (или прижать струбцинами).

На рисунке 10 второе ребро (углом) обрабатывают гранёной киянкой. Оно гнётся без особых усилий. Как показано на рисунке, лист слегка пригибается рукой, и киянкой постукивают по самой кромке изгиба, не распространяя удар на сам лист.

Так, пройдя несколько раз вдоль кромки, лист загибают со строгой кромкой и углом. Перевернув лист другой стороной, повторяют операцию. В итоге заготовка получает строгий зигзаг, который видим на крыле (сечение А — А на рис.8).

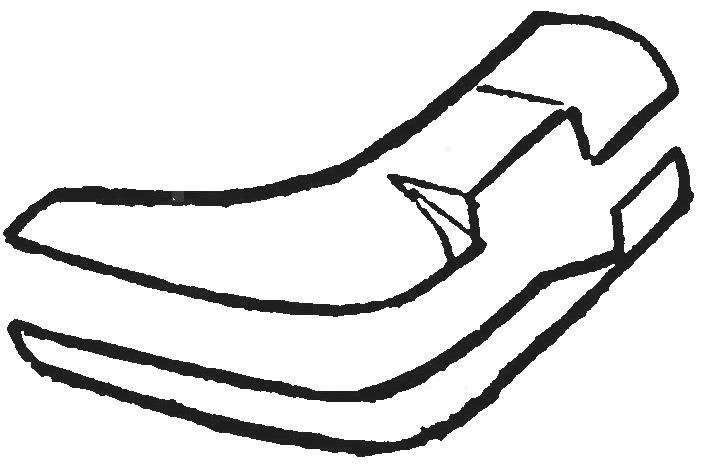

К рассмотренному следует добавить некоторые приёмы декоративной работы. Там, где требуется глубокая выколотка, удобно (да и необходимо) деталь предварительно расщепить, как показано на рисунке 11. Тогда каждая в отдельности половина легче изготовляется. Потом же их можно сварить или склепать. После клёпки лицевая сторона их соединения подводится (как на рис. 12) заподлицо и опаивается (шпаклёвка в подобных местах не годится: она трескается).

Рис. 11. Пример разъединения объёмной секции для упрощения выколотки

Рис. 12. Соединение листовых деталей заподлицо:

1 —склёпанные после выколотки листы; 2—заклёпка; 3—пайка; 4—подкладная оправка

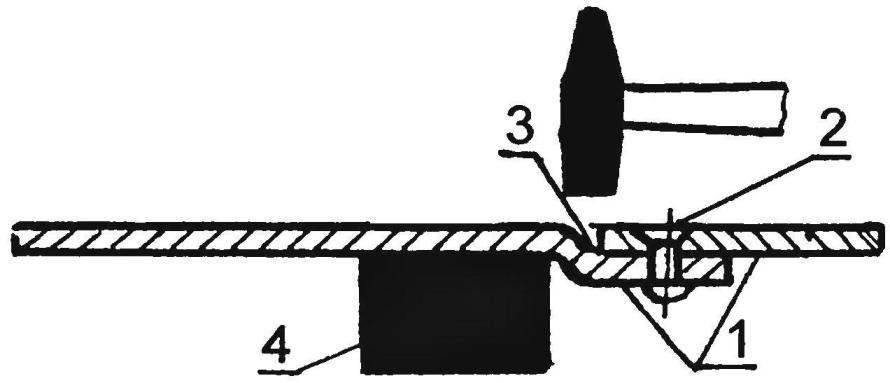

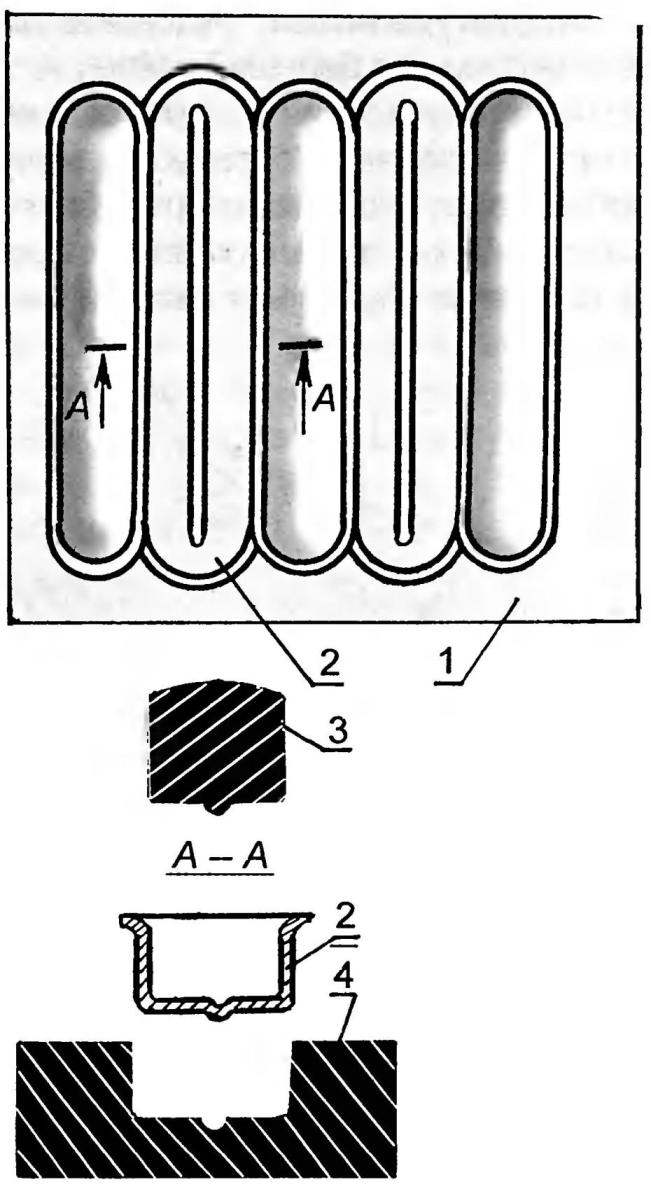

Рис. 13. Получение ребра на криволинейной поверхности с применением оправки

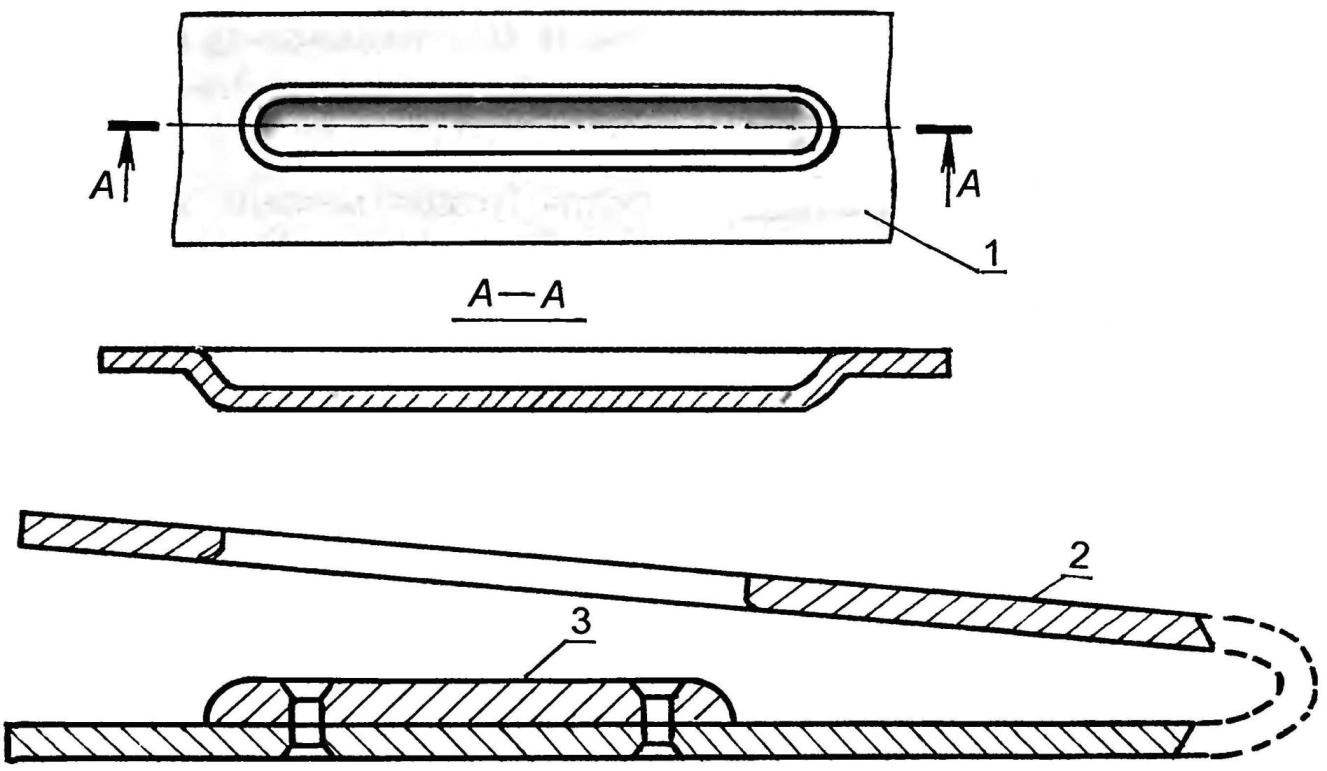

Рис. 14. Приспособление для получения выдавки:

1 —участок листа с выдавкой; 2 — матрица; 3—составной пуансон

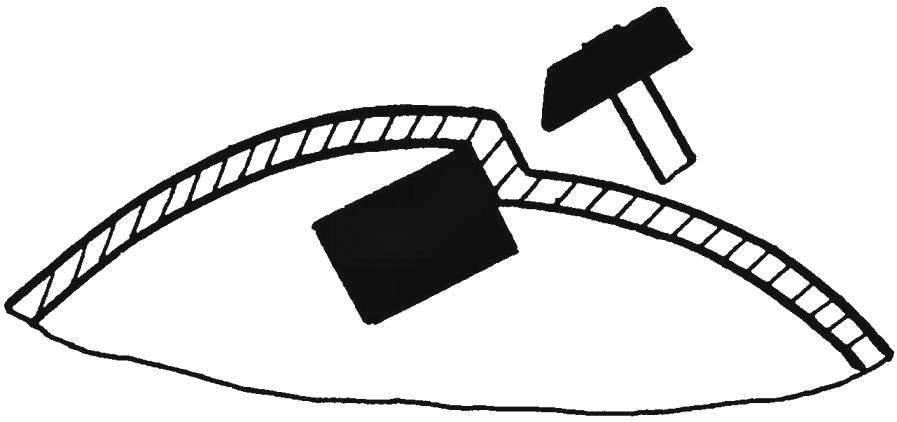

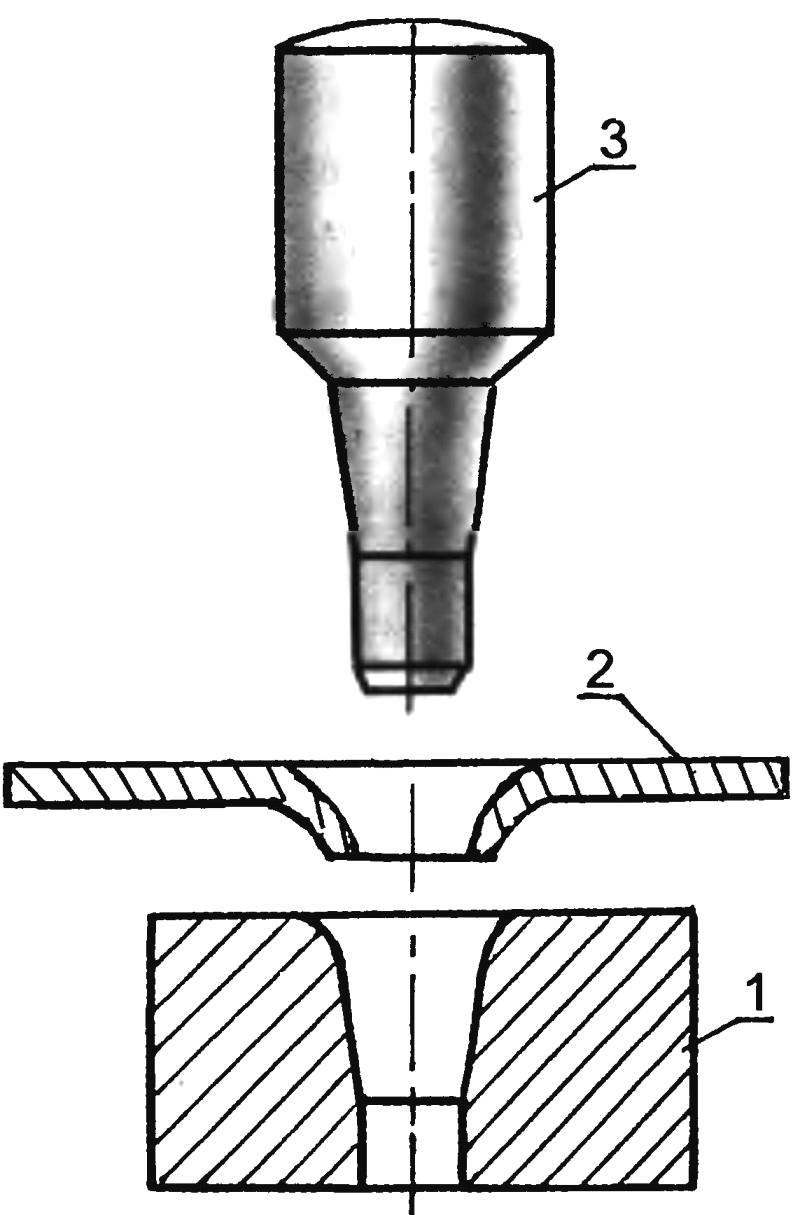

Рис. 15. Штамп для изготовления решёток:

1 —матрица; 2—перфорируемый лист; 3—пуансон

Рис. 16. Выпукло-вогнутая выдавка и дополнительное приспособление для неё:

1—лист сложной конфигурации; 2—участок глубокой выдавки; 3 — оправочка; 4 — матрица

В случае, если требуется обозначить рёбра на криволинейной или сферической поверхности, то их следует выполнять после получения такой поверхности приёмом, показанным на рисунке 13.

Выдавку жёсткости на панели удобно делать специальным приспособлением, как показано на рисунке 14. Для этого пара пластин скрепляется (скпёпывается) концами — получаем инструмент наподобие своеобразного пинцета. В одной его лапке предварительно заготовлено отверстие (матрица), в другой — выступ (пуансон); зазор между ними — в толщину листа, на котором требуется сделать выдавку. Удара лёгкой кувалдой достаточно, чтобы панель, оказавшаяся между лапками приспособления, получила нужную выдавку.

Для изготовления решёток необходим отбортовочный штамп, схема которого показана на рисунке 15. Такой можно изготовить из любой стали. Отверстия в заготовке получатся под диаметр штампа. Отбортованные отверстия соединяют вырубкой (рис. 16) и оформляют низ решётки. В заключение желательно прокалибровать отверстия оправочками (рис. 16) и одновременно выдавить дополнительное ребро между пазами.

Вот те приёмы, с помощью которых в обычном сарае или гараже можно изготовить отдельные детали или весь кузов машины любой желаемой конфигурации.

+ВИДЕО. Необходимость что-то забивать возникла еще в доисторические времена, когда древние люди использовали камни как орудие труда. Именно из таких первых грубых инструментов и получился современный молоток. Но молоток наших дней из кованной стали и с удобной ручкой разительно отличается от них.

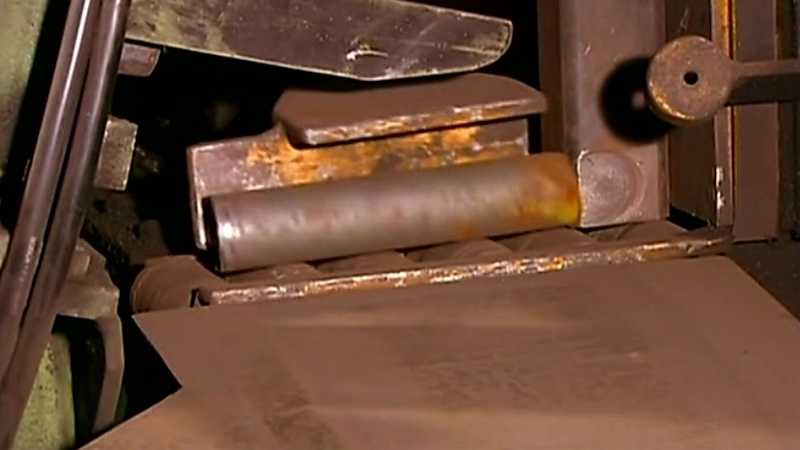

Современный молоток создан для длительного использования и он сохраняет прочность не смотря на постоянное битье и дергание. Все начинается с толстого стального бруска. Автоматизированная система загружает его в индукционную печь с температурой более 1000°C. В такой невыносимой жаре сталь становится пластичной. Этот ковочный молот выбивает в раскаленной стали оттиски в форме молотка. Затем вырубочный резак отсекает неровные края кованной стали, обрезки сбрасывают в контейнер для переработки. Рабочий закладывает зачищенную заготовку в пресс, который дорабатывает форму.

Молотки охлаждаются на этой вращающийся подставке. Затем молотки загружают в барабан вместе с крохотными кусочками стали, настолько маленькими, что их едва можно разглядеть, но их воздействие будет очень ощутимым. Перемешиваясь эти кусочки сдирают с молотков отложение и налет оставляя их впечатляюще чистыми. Затем молоток закрепляют в устройстве, которое вращает его по шлифовальным лентам чтобы придать форму ударной головки. Кроме того ленты истесывают края головки, это делается для безопасности. Скошенный край с меньшей вероятностью расколет гвоздь при ударе.

Сейчас зубчатый режущий диск делает насечки на головке молотка. Механизм поворачивает молоток, чтобы диск делал насечки и в другом направлении, образуя решетку. Такая поверхность не должна соскользнуть с гвоздя при ударе. Далее следует процесс закаливания. Молотки погружают в очень горячий раствор. Затем их опускают в закалочное масло, которое охлаждает металл так быстро, что он затвердевает. Сейчас пора приступать к очередной шлифовке, которая придаст блеск стали – это завершающий штрих.

На следующем этапе на лоток выкладываются кожаные кольца, по 25 на каждый. С обеих концов вкладывают разделительные пластмассовые кольца и подпирают зубчатым металлическим диском. Лоток задвигают в отсек и вставляют в кольцо рукоятку молотка. Гидравлический механизм проталкивает его сквозь них, надевая на ручку аккуратное покрытие, которое удобно обхватывать рукой. Рукоятка молотка закрепляется в зажимном устройстве и давильник сглаживает все острия, торчащие с металлической пластины, приклепывая ее к кожаному покрытию. После этого грубая кожа обрабатывается шлифовальными лентами. Молотки несколько раз погружаются в емкость с густым лаком. Высохнув, лак делает кожаную поверхность твердой и гладкой и ручка будет выглядеть как одна рельефная деталь вместо нескольких.

Для другого типа ручки жидкий винил заливается в рукоятку молотка, заключенную в форму. Затвердевая, винил приклеивается к поверхности молотка. Форма оставляет вдавленные оттиски, благодаря которым держать молоток в руке стало удобнее. Застывший излишек винила сошлифовывается и рукоятка обтачивается. Такие рукоятки предпочитают рабочие, потому что винил является противоударным материалом. На молотке штампуется номер модели. Окрасочный пистолет распыляет на сталь лак для защиты от ржавчины. Чтобы высушить лак молотки пропускают через термокамеру. После того как на винил наносятся логотип фирмы, каждый молоток проходит проверку. Только после этого он считается принятым. На изготовление молотка нужно около 1 дня, а разные покрытия рукоятки и разные размеры позволяют каждому сделать свой выбор.

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»

Если говорить про инструментарий, то для работы вам потребуется следующее:

- Штырь из металла на 50 см и диаметром в 20 мм;

- Груз с внутренним отверстием;

- Желательно иметь инструмент для нарезания резьбы;

- Аппарат для сварки;

- Болгарка.

Если же захват инструмента будет резьбовым, то нарежьте резьбу на конце штыря специальным инструментом. Много нарезать ее не нужно, поскольку металл кузова достаточно тонкий.

Когда будет готов наконечник, на штырь надевают груз, ограниченный с обратной стороны инструмента. Это можно выполнить посредством резьбового упора или же методом сварки. Резьбовой упор — вариант более приемлемый, поскольку можно применять грузы разного веса в зависимости от того, какое нужно усилие на конце инструмента.

Применение

Такой инструмент имеет следующий принцип работы:

- Для начала внимательно изучите деформированный участок на машине и подберите подходящий крюк в зависимости от места его расположения, а также размеров вмятины — это позволит в будущем правильно вычислить точность силы приложения;

- Потом поврежденный участок на кузове хорошо очистите от лишнего слоя краски, а также грунта до металла;

- Далее, на металлическую поверхность вмятины на автомобиле приварите специальные скобы (ремонтные шайбы) посредством сварочного аппарата. Если с молотком в комплекте идет электрический споттер, то при выравнивании потребуется только сменить насадку;

- За скобы зацепляем крючок инструмента, потом аккуратно и легко вытягиваем вмятину. Рекомендуется это делать до полного исчезновения поврежденного участка кузова;

- Чтобы целиком удалить вмятины, для начала приварите несколько скоб, а потом через их отверстия протяните прут инструмента, чтобы повреждение исчезло;

- Исправленный участок обрабатываем грунтовкой и покрываем краской в зависимости от тона кузова.

Однако, наравне с преимуществами, такой молоток имеет и ряд недостатков. Из-за них можно вместе с имеющейся вмятиной на кузове удалить и неповрежденный ранее слой краски. Кроме этого, данный инструмент не подойдет для исправления больших вмятин на капоте, крыше или поверхности багажника машины. А приваривание скоб может испортить металл, из-за этого деталь потребуется заменить полностью.

Как сделать молоток

Инструмент начинают изготавливать с рукоятки. Так как сам боек обычно есть. Изготовить его в домашних условиях проблематично. Поэтому не стоит выбрасывать старые головки молотка.

Рукоятку легче всего изготавливать из дерева. Для этого подойду3т, следующие породы деревьев

Обратите внимание!

Лампа для дезинфекции коронавируса (COVID-19) — обзор лучших вариантов, а также инструкция по применению

Как сделать медицинскую маску: инструкция по изготовлению простых и сложных масок для защиты от коронавируса (COVID-19)

Как научиться вязать спицами и крючком: подробная инструкция для новичков

Для изготовления необходим брусок дерева. Размер зависит от того какой длины необходим молоток. Из брусочка вытачивается сама рукоятка. После обязательно ее зашкурить, чтобы в последствии в работе не возникало дискомфорта, и кожа на руках не пострадала.

Подготовленную древесину нужно хорошенько просушить, а затем покрыть лаком. Помещение для сушки подбирается тщательно. Так как оно должно соответствовать основным правилам:

- хорошая проветриваемость;

- отсутствие большого количества солнечных лучей;

- постоянная положительная температура.

Важно, что древесину нельзя сушить искусственными приборами освещения. Так как она может деформироваться, и ее размер сильно измениться.

Следующий этап самый сложный, это соединение рукоятки с бойком. Зауженный конец рукоятки с некоторым усилием нужно вставить в головку молотка.

Нередко бывают случаи, что кончик не подходит по размеру. При изготовлении рукоятки он получился немного больше. Это не страшно при помощи рашпиля можно его обработать до нужного размера, а после зашкурить, чтобы поверхность получилась гладкой.

Обратите внимание!

-

Особенности выбора камеры для наружного видеонаблюдения

Как подобрать питание на неделю для похудения: выбираем качественные продукты

Боек насаживается перпендикулярно к основанию рукоятки. При этом конструкцию необходимо держать в вертикальном положении.

Головка насаживается с помощью постепенных ударов об твердую поверхность, до того момента, пока рукоятка не войдет плотно в головку. Все, молоток готов к использованию.

Сделать молоток самостоятельно не трудно, главное желание. Конечно, можно купить новый молоток в магазине, но это не дает полную гарантию, что у него в новь не сломается соединение между головкой и рукоятей. Поэтому целесообразно сделать молоток своими руками.

Съемник ШРУСа: разновидности и принцип действия

Общая техника, как снять гранату с полуоси, достаточно проста – необходимо тянуть узлы в противоположные стороны с большим усилием. Руками этого не сделать, нужен механический съемник для ШРУСа.

- Инерционный инструмент работает по знакомому всем принципу обратного молотка. С его помощью можно снять ШРУС, не извлекая весь узел подвески автомобиля. Одна часть шарнира закреплена на полуоси, а демонтируемую середину извлекают для обслуживания. С помощью специальной проушины, направляющую молотка крепят к полуоси ступичной гайкой. Достаточно нескольких резких ударов, и шлицевое соединение, сжав стопорную пружину, выходит из обоймы без повреждений.

- Съемник пыльника ШРУСа, работающий по принципу клина. Для создания разводного усилия необходимо две опорные площадки. Одну из них создаем с помощью хомутов, надеваемых на снимаемую полуось ШРУСа. Вторая выполнена в виде разъемного кольца. Она упирается в обойму, как на съемниках сайлентблоков. Между ними заводятся клинья (с двух сторон, для обеспечения равномерного усилия). Как приложить усилие – не принципиально. Обычно клинья забивают с помощью двух молотков одинаковой массы. Достаточно сдвинуть полуось на 3-5 мм, и стопорное кольцо сжимается, освободив ход детали. Также существуют пневматические съемники пыльников.

- Винтовым съемником удобно пользоваться, когда весь ШРУС демонтирован из автомобиля. Эта громоздкая конструкция позволяет работать с узлами любых размеров, поскольку есть возможность регулировки длины. Самодельный съемник ШРУСа выполняется под конкретный автомобиль, а фабричный инструмент более универсален. Представляет собой две упорные (точнее растяжные) площадки, соединенные продольными тягами (на тягах расположены ряды отверстий для регулировки расстояния между опорами). Одна площадка крепится с помощью хомута, вторая своей проушиной надевается на резьбовое соединение полуоси. Вращая ступичную гайку, вы создаете усилие, достаточное для сжатия стопорного кольца.

Подобные приспособления дают возможность сэкономить на посещение автомастерской. Приобрести инструмент можно в любом авто магазине: как универсальный, так и для конкретных моделей ШРУС.

Конструкция молотка

На фото молотка, видно, что он состоит из двух частей

Рукоятка сможет быть выполнена из следующих материалов

При производстве бойка используют

Его форма и размер зависят от того, в какой сфере он используется. А на стоимость молотка очень сильно влияет форма бойка.

Квадратная стоит намного дешевле, чем круглая форма. Так как ее ударная часть имеет намного более четкую меткость, а также большую мощность удара. Скорость любого молотка может регулироваться только человеком.

Читайте также: